Изобретение может применяться в тех отраслях промышленности, где изготавливаются тубы с наполнителями, т.е. в производстве сухих элементов, зубной пасты, лекарств, кремов и т. п. Высадка цилиндрических тубов из шестигранников обеспечивает идентичные результаты по сравнению с высадкой из круглых заготовок, применяемых повсеместно.

Наиболее близким к изобретению является устройство для штамповки шестигранных деталей из листового проката, содержащее неподвижную плиту, на которой установлен упор для фиксации обрабатываемого материала и матрица для вырубки и отрезки с рабочими отверстиями и отрезной кромкой, и подвижную плиту, на которой установлены в ряд, перпендикулярный направлению перемещения обрабатываемого материала, пуансоны для вырубки, расположенные каждый своими противоположными гранями перпендикулярно направлению перемещения обрабатываемого материала и размещенные один от другого на расстоянии между их ребрами, равном длине грани шестигранника, и нож для отрезки деталей, образованных между пуансонами.

Недостатком известного устройства является малый выход годного, большое усилие резания, искажение геометрии, нетехнологичность изготовления устройства.

Техническим результатом изобретения является повышение выхода годного, снижение усилия резания, улучшение геометрии, повышение технологичности изготовления.

Это достигается за счет того, что устройство снабжено двумя крайними обрезными пуансонами для оформления внешних боковых граней деталей, расположенными в одном ряду с пуансонами для вырубки, в матрице выполнены дополнительные рабочие отверстия, соответствующие обрезным пуансонам, упор выполнен в виде планки, расположенной перпендикулярно направлению перемещения обрабатываемого материала за рабочими отверстиями матрицы по ходу этого перемещения, выполненной с проемами для прохода заготовки под нож для отрезки и отстоящей своей рабочей поверхностью от центров рабочих отверстий матрицы на расстоянии, равном половине расстояния между противоположными гранями шестигранника, режущая кромка ножа для отрезки удалена от центров рабочих отверстий матрицы на расстоянии, равном расстоянию между противоположными гранями шестигранника, и режущие части ножа и матрицы выполнены по принципу гильотинных ножниц.

Матрица выполнена разъемной из двух половин, ширина каждой из которых равна расстоянию между противоположными гранями шестигранника и в каждой половине выполнены поперечные выборки, соответствующие половинам шестигранных рабочих отверстий матрицы.

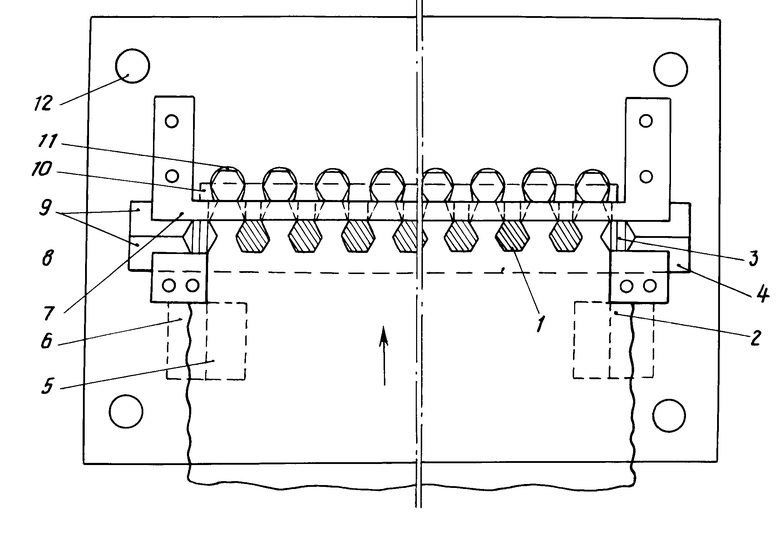

На чертеже представлено устройство.

Шестигранные вырубные пуансоны 1 расположены в один ряд, перпендикулярный движению ленты 2, противоположные грани пуансонов перпендикулярны ходу обработки, а расстояние между их ребрами равно одной грани шестигранника. В этом же ряду находятся два крайних обрезных пуансона 3. Число пуансонов может быть любым - четным и нечетным (на чертеже оно равно 12). Упорные пластины 4, калибровочные нижние ножи 5 и калибровочные верхние ножи 6 обеспечивают заданную ширину ленты 2. Неподвижный упор 7 закреплен на нижней плите 8, на расстоянии от центров шестигранных отверстий в матрице на половину высоты шестигранника, так что плоскость упора совпадает с плоскостью верхних граней шестигранных отверстий.

В упоре 7 имеются проемы, каждый из которых несколько шире диаметра описанной окружности шестигранника для свободного прохождения заготовок, образующихся из ленты 2 между пуансонами 1, а также между пуансонами 1 и 3.

Разъемная матрица 9 состоит из двух половин, каждая из которых имеет ширину, равную высоте шестигранника. В половинках матрицы имеются выборки. При сложении половинок эти выборки образуют шестигранные отверстия в матрице.

Отрезной нож 10 закреплен на верхней подвижной плите на расстоянии одной высоты от плоскости, проходящей через центры шестигранных пуансонов, и взаимодействуют с внешней стороны матрицы по принципу гильотинных ножниц. Окна 11 в нижней плите для удаления отрубленных ножом деталей имеют полукруглую форму. Колонки 12 обеспечивают соосность пуансонов и матрицы. Прижим, закрепленный на верхней плите, не обозначен.

Устройство работает следующим образом. Шаг подачи равен одной высоте шестигранника. Подаваемая лента 2 доходит до упорных пластин 4, верхняя плита, опускаясь, обрезает калибровочными ножами 5 и 6 ленту по ширине. При подъеме верхней плиты происходит новая подача ленты. Торец ленты доходит до упора 7 и упирается в него. Верхняя плита, опускаясь, прижимает ленту прижимом.

Вырубные пуансоны 1 вырубают шестигранные детали из ленты по незамкнутому контуру по пяти граням, одновременно крайние обрезные пуансоны 3 формуют края ленты, вырубая по треугольнику, идущему в отходы, с каждой стороны. За счет тех же самых усилий резания, которые затрачиваются пуансонами 1 и 3 на вырубку шестигранников и треугольников, оконтуриваются между пуансонами и по краям ленты заготовки шестигранников, которые при следующей подаче пройдут через проемы упора 7 и будут отрезаны ножом 10.

Вырубленные шестигранники, облой ленты и треугольники падают в соответствующие окна матрицы и нижней плиты. Третий ход вновь начинается с подъема верхней плиты и подачи ленты до упора 7.

Заготовки проходят в проемы упора. В упор упираются места нижних граней шестигранников, вырубленных на предыдущей подаче.

Далее процесс повторяется. С четвертого хода идет рабочий процесс.

Формула общего числа вырубаемых за один рабочий ход шестигранных деталей имеет вид:

V' = n + (n+1) = 2n+1, (1) где V' - число деталей, вырубаемых за один рабочий ход;

n - число шестигранных пуансонов;

(n+1) - число деталей, отрубаемых ножом.

Число вырубаных пуансонов равно 12, а число деталей, вырубаемых за один рабочий ход, вычисленное по формуле (1), 25.

Приняв усилие в устройстве для вырубки одной грани шестигранника в незамкнутом контуре равным m и учитывая усилие для вырубки четырех боковых граней обрезными пуансонами по краям ленты, суммарное усилие для вырубки партии деталей за один ход определяют по формуле:

P' = 5n . m + (n+1)m + 4m = (6n+5)m, (2) где P' - суммарное усилие для вырубки всех деталей за один ход;

m - усилие для вырубки одной грани;

n - число вырубных пуансонов;

(n+1) - число деталей, отрубаемых ножом по одной грани.

Среднее усилие, необходимое для вырубки одной детали, определяется по формуле =

=  =

=  , (3) где

, (3) где  ' - среднее усилие для вырубки одной детали,

' - среднее усилие для вырубки одной детали,

n - число шестигранных пуансонов;

m - усилие для вырубки одной грани в незамкнутом контуре.

При 12-ти шестигранных пуансонах среднее усилие составит: =

=  = 3.08 m.

= 3.08 m.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрического соединителя и устройство для его осуществления | 1987 |

|

SU1555751A1 |

| Устройство для многорядной малоотходной штамповки деталей без междетальных перемычек из листового материала | 1974 |

|

SU1041193A1 |

| ШТАМП ДЛЯ ВЫРУБКИ ПАЗОВ В ПОЛОСОВЫХ ЗАГОТОВКАХ | 2002 |

|

RU2217298C1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Устройство для последовательной малоотходной вырубки | 1991 |

|

SU1773534A1 |

| СПОСОБ МАЛООТХОДНОЙ ВЫРУБКИ ЗАГОТОВКИ ИЗ ЛЕНТЫ, ШИРОКОГО РУЛОНА ИЛИ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2295414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2001 |

|

RU2202463C2 |

| Штамп последовательного действия | 1988 |

|

SU1581423A1 |

| Штамп для изготовления деталей из полосы с отрезкой ее переднего конца | 1976 |

|

SU578142A1 |

| Способ последовательной штамповки | 1990 |

|

SU1801678A1 |

Использование: в оснастке для листовой штамповки. Технический результат: повышение выхода годного, снижение усилия резания, улучшение геометрии, повышение технологичности изготовления. Сущность изобретения: пуансоны для вырубки установлены в поперечный ряд. В этом же ряду стоят пуансоны для обрезки края полосы. За этим рядом пуансонов установлены ножи для обрезки невырубленных деталей и упорная планка с проемами для прохода невырубленных деталей. Сначала вырубается часть деталей из полосы, затем отрезаются остальные детали. 1 з.п. ф-лы, 1 ил.

| Устройство для параллельной четной кратности листовой штамповки деталей | 1974 |

|

SU1512695A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-08-20—Подача