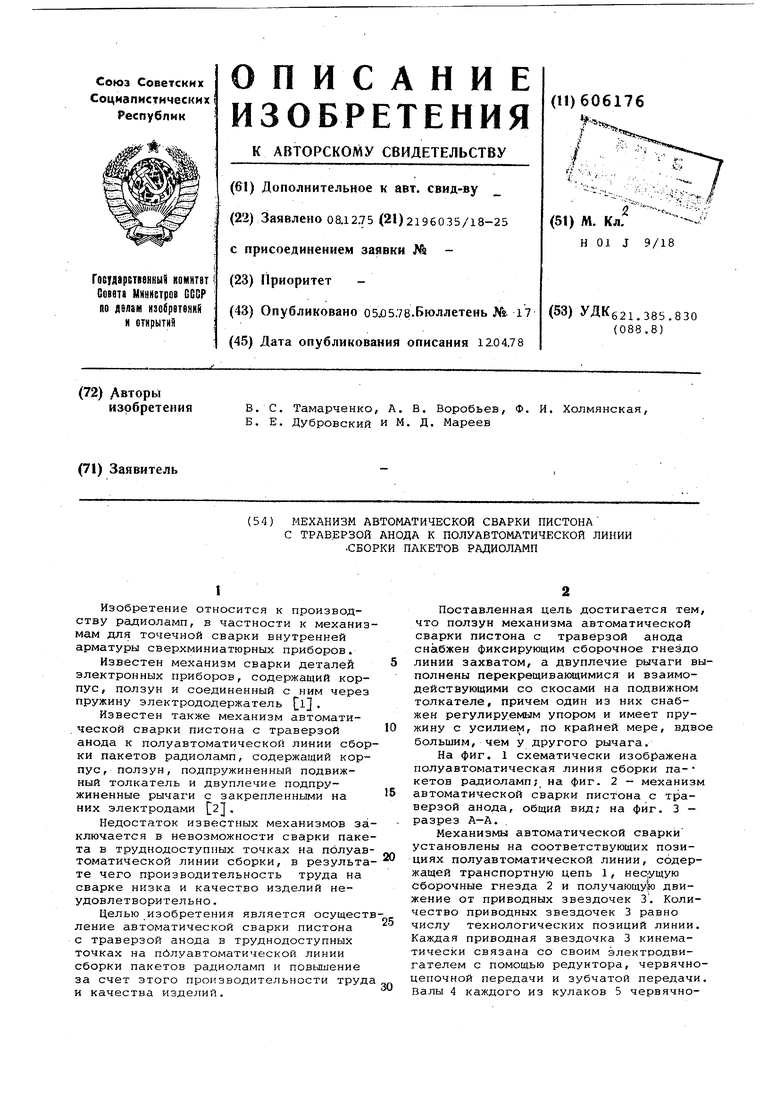

цепочных передач являются распределительными валами соответствующих технологических позиций. Транспортная цепь 1 имеет петли переменной длины, предназначенные для накопления задела полуфабрикатов между позициями. На каждой технологической позиции есть устройства 6, предназначенные для установки и соединения деталей пакета, на последней технологической позиции имеются устройство 7 для съема готового пакета, устройство 8 для прочистки сборочных гнезд 2.

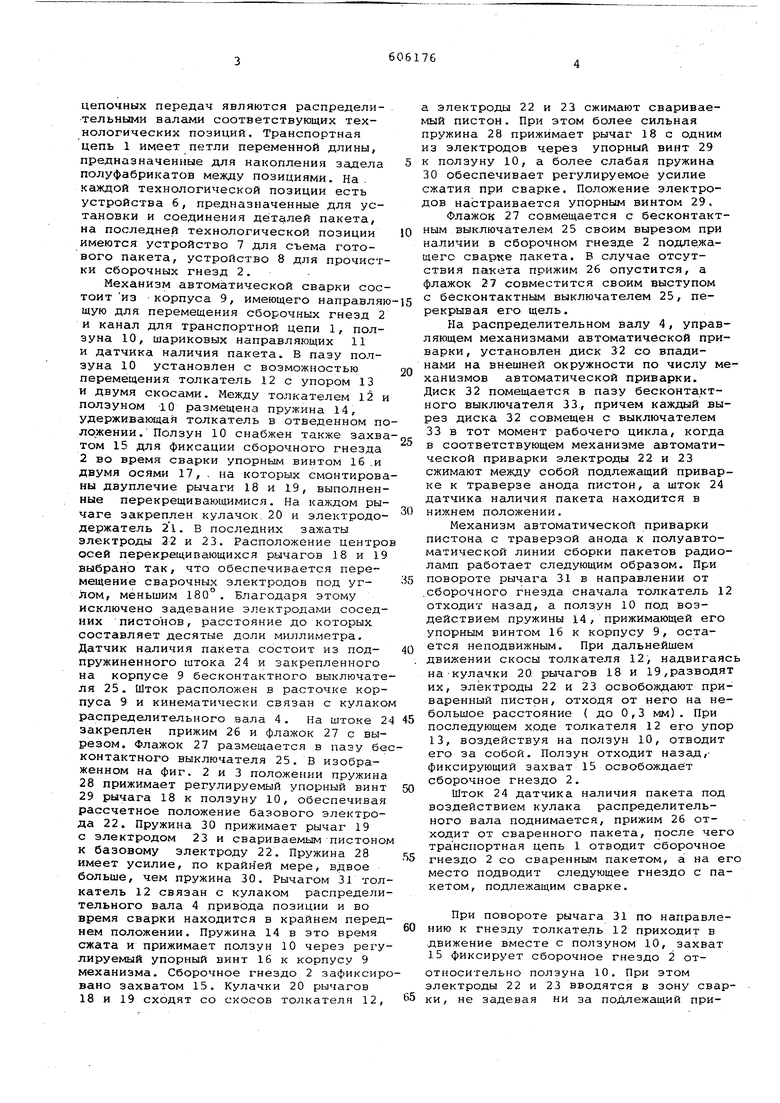

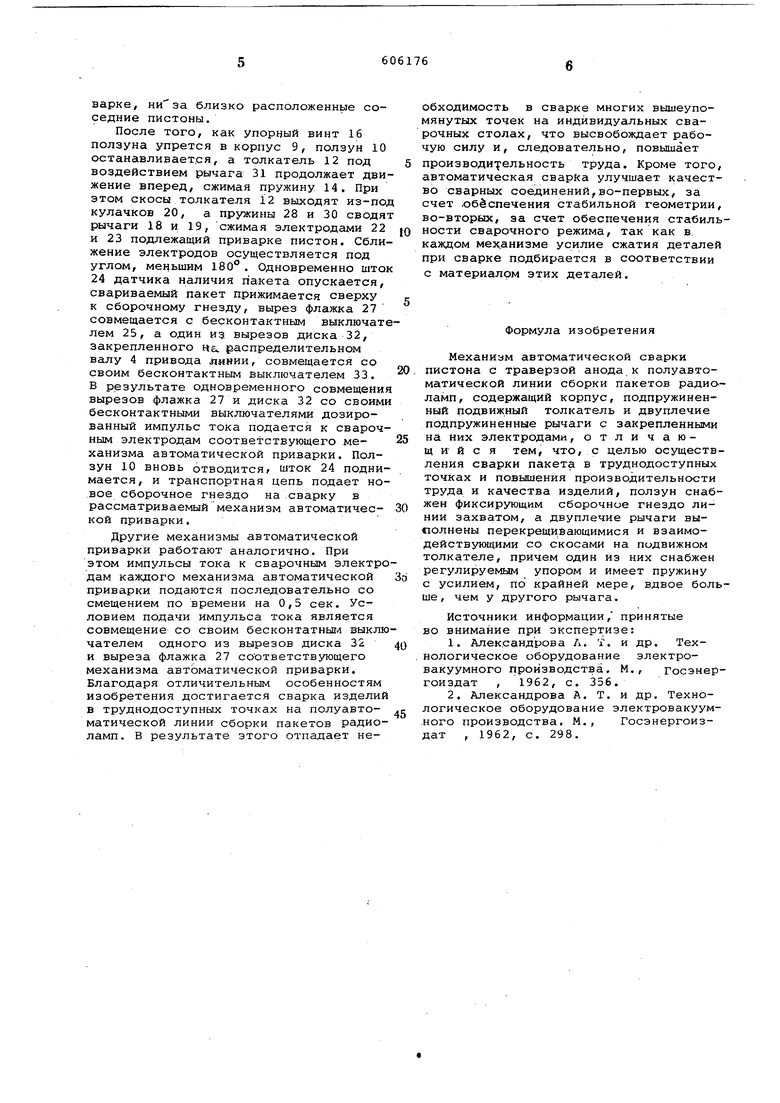

Механизм автоматической сварки состоит из корпуса 9, имеющего направляющую для перемещения сборочных гнезд 2 и канал для транспортной цепи 1, ползуна 10, шариковых направляющих 11 и датчика наличия пакета. В пазу ползуна 10 установлен с возможностью перемещения толкатель 12с упором 13 и двумя скосами. Между толкателем 12 и ползуном 10 размещена пружина 14, удерживающая толкатель в отведенном положении. Ползун 10 снабжен также захватом 15 для фиксации сборочного гнезда 2 во время сварки упорным винтом 16 .и двумя осями 17, . на которых смонтированы двуплечие рычаги 18 и 19, выполненные перекрещивающимися. На каждом рычаге закреплен кулачок. 20 и электрододержатель 21. В последних зажаты электроды 32 и 23. Расположение центро осей перекрещивающихся рычагов 18 и 19 выбрано так, что обеспечивается перемещение сварочных электродов под углом меньшим 180 . Благодаря этому исключено задевание электродами соседних ПИСТОНОВ, расстояние до которых составляет десятые доли миллиметра. Датчик наличия пакета состоит из подпружиненного штока 24 и закрепленного на корпусе 9 бесконтактного выключателя 25. Шток расположен в расточке корпуса 9 и кинематически связан с кулако распределительного вала 4. На штоке 2 закреплен прижим 26 и флажок 27 с вырезом. Флажок 27 размещается в пазу беконтактного выключателя 25. В изображенном на фиг. 2 и 3 положении пружина

28прижимает регулируемый упорный винт

29рычага 18 к ползуну 10, обеспечивая рассчетное положение базового электрода 22. Пружина 30 прижимает рычаг 19

с электродом 23 и свариваемым пистоном к базовому электроду 22. Пружина 28 имеет усилие, по крайней мере, вдвое больше, чем пружина 30. Рычагом 31 толкатель 12 связан с кулаком распределительного вала 4 привода позиции и во время сварки находится в крайнем переднем положении. Пружина 14 в это время сжата и прижимает ползун 10 через регулируемый упорный винт 16 к корпусу 9 механизма. Сборочное гнездо 2 зафиксировано захватом 15. Кулачки 20 рычагов 18 и 19 сходят со скосов толкателя 12,

а электроды 22 и 23 сжимают свариваемый пистон. При этом более сильная пружина 28 прижимает рычаг 18 с одним из электродов через упорный винт 29 к ползуну 10, а более слабая пружина 30 обеспечивает регулируемое усилие сжатия при сварке. Положение электродов настраивается упорным винтом 29,

Флажок 27 совмещается с бесконтактным выключателем 25 своим вырезом при наличии в сборочном гнезде 2 подлежащего сварке пакета. В случае отсутствия пакета прижим 26 опустится, а флажок 27 совместится своим выступом с бесконтактным выключателем 25, перекрывая его щель,

На распределительном валу 4, управляющем механизмами автоматической приварки, установлен диск 32 со впадинами на внешней окружности по числу механизмов автоматической приварки. Диск 32 помещается в пазу бесконтактного выключателя 33, причем каждый вырез диска 32 совмещен с выключателем 33 в тот момент рабочего цикла, когда в соответствующем механизме автоматической приварки электроды 22 и 23 сжимают между собой подл.ежащий приварке к траверзе анода пистон, а шток 24 датчика наличия пакета находится в нижнем положении.

Механизм автоматической приварки пистона с траверзой анода к полуавтоматической линии сборки пакетов радиоламп работает следующим образом. При повороте рычага 31 в направлении от .сборочного гнезда сначала толкатель 12 отходит назад, а ползун 10 под воздействием пружины 14, прижимающей его упорным винтом 16 к корпусу 9, остается неподвижным. При дальнейшем движении скосы толкателя 12, надвигаясь на-кулачки 20 рычагов 18 и 19,разводят их, электроды 22 и 23 освобождают приваренный пистон, отходя от него на небольшое расстояние ( до 0,3 мм). При последующем ходе толкателя 12 его упор 13, воздействуя на ползун 10, отводит его за собой. Ползун отходит назад,фиксирующий захват 15 освобождает сборочное гнездо 2.

Шток 24 датчика наличия пакета под воздействием кулака распределительного вала поднимается, прижим 26 отходит от сваренного пакета, после чего транспортная цепь 1 отводит сборочное гнездо 2 со сваренным пакетом, а на его место подводит следующее гнездо с пакетом, подлежащим сварке.

При повороте рычага 31 по направлению к гнезду толкатель 12 приходит в .движение вместе с ползуном 10, захват 15 фиксирует сборочное гнездо 2 отот 1осительно ползуна 10. При этом электроды 22 и 23 вводятся в зону сварки, не задевая ни за подлежащий приварке, близко расположенные соседние пистоны.

После того, как упорный винт 16 ползуна упрется в корпус 9, ползун 10 останавливается, а толкатель 12 под воздействием рычага 31 продолжает движение вперед, сжимая пружину 14. При этом скосы толкателя 12 выходят из-под кулачков 20, а пружины 28 и 30 сводят рычаги 18 и 19, сжимая электродами 22 и 23 подлежащий приварке пистон. Сближение электродов осуществляется под углом, меньшим 180°. Одновременно шток 24 датчика наличия пакета опускается, свариваемый пакет прижимается сверху к сборочному гнезду, вырез флажка 27 совмещается с бесконтактным выключателем 25, а один из вырезов диска 32, закрепленного нь. распределительном валу 4 привода линии, совмещается со своим бесконтактным выключателем 33. В результате одновременного совмещения вырезов флажка 27 и диска 32 со своими бесконтактными выключателями дозированный импульс тока подается к сварочным электродам соответствующего механизма автоматической приварки. Ползун 10 вновь отводится шток 24 поднимается, и транспортная цепь подает новое сборочное гнездо на сварку в рассматриваемый механизм автоматической приварки.

Другие механизмы автоматической приварки работают аналогично. При этом импульсы тока к сварочным электродам каждого механизма автоматической приварки подаются последовательно со смещением по времени на 0,5 сек. Условием подачи импульса тока является совмещение со своим бесконтатньвл выключателем одного из вырезов диска 32 и выреза флажка 27 соответствующего механизма автоматической приварки. Благодаря отличительным особенностям изобретения достигается сварка изделий в труднодоступных точках на полуавтоматической линии сборки пакетов радиоламп. В результате этого отпадает необходимость в сварке многих вышеупомянутых точек на индивидуальных сварочных столах, что высвобождает рабочую силу и, следовательно, повышает

производительность труда. Кроме того, автоматическая сварКа улучшает качество сварных соединений,во-первых, за счет .обеспечения стабильной геометрии, во-вторых, эа счет обеспечения стабильности сварочного режима, так как в каждом механизме усилие сжатия деталей при сварке подбирается в соответствии с материалом этих деталей.

Формула изобретения

Механизм автоматической сварки пистона с траверзой анода к полуавтоматической линии сборки пакетов радиоламп, содержащий корпус, подпружиненный подвижный толкатель и двуплечие подпружиненные рычаги с закрепленными на них электродами, отличающий с я тем, что, с целью осуществления сварки пакета в труднодоступных точках и повьЕиения производительности труда и качества изделий, ползун снабжен фиксирующим сборочное гнездо линии захватом, а двуплечие рычаги выполнены перекрещийающимися и взаимодействующими со скосами на подвижном толкателе, причем один из них снабжен регулируемым упором и имеет пружину с усилием, по крайней мере, вдвое больше, чем у другого рычага.

Источники информации, принятые во внимание при экспертизе:

1.Александрова Л. Т. и др. Технологическое оборудование электровакуумного производства. М., госэнергоиздат , 1962, с. 356.

2.Александрова А. Т. и др. Технологическое оборудование электровакуум-ного производства, М., Госэнергоиздат , 1962, с. 298.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки блоков(пакетов)радиоламп | 1954 |

|

SU103133A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПАКЕТОВ РАДИОЛАМП | 1973 |

|

SU369645A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автоматическое устройство для подачи | 1983 |

|

SU1165548A1 |

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Устройство для шаговой подачи | 1986 |

|

SU1395440A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ | 1994 |

|

RU2077470C1 |

Авторы

Даты

1978-05-05—Публикация

1975-12-08—Подача