в предлагаемом станке для шлифования выпуклой внутренней новерхности у наружнйх колец роликовых подшипников шпиндель для обрабатываемого кольца выполнен поворотным в двух взаимно-перпенднкулярных плоскостях вокруг неподвижной точки, расположенной от торца обрабатываемого кольца на регулируемом расстоянии.

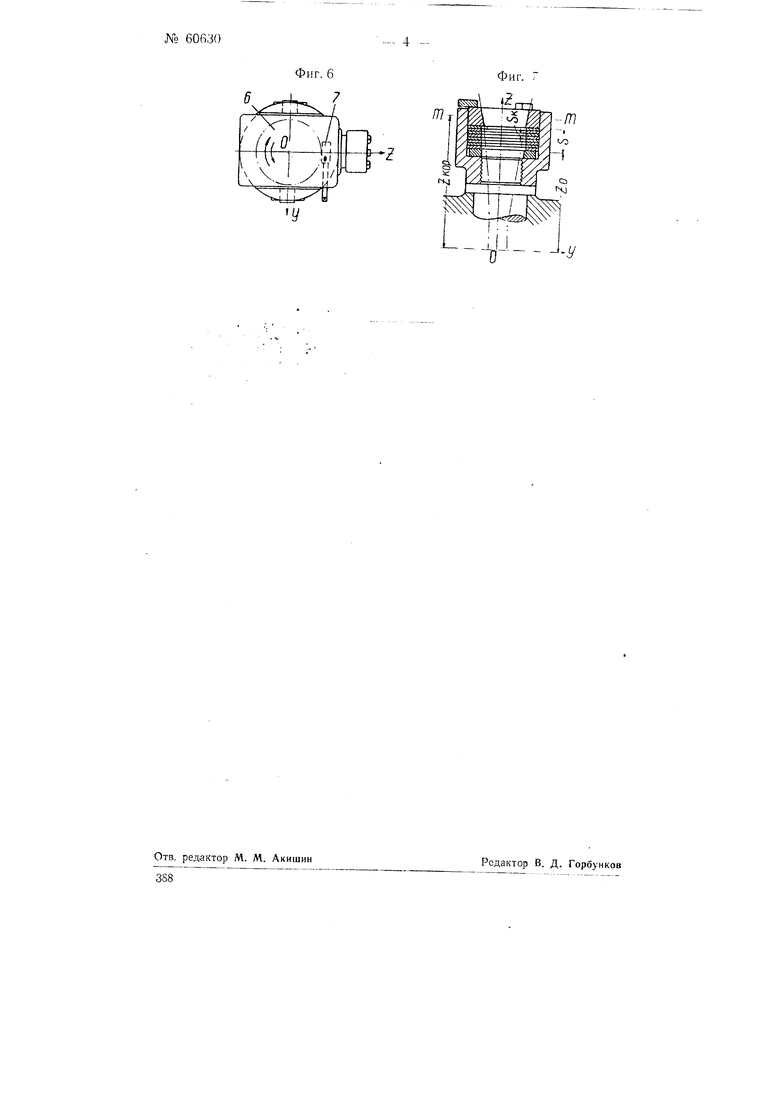

На фиг. 1 и 2 изображено построение нрофиля поверхности гиперболоида враш,ёния; на фиг. 3 - разрез наружного кольца роликового подшипника; на фиг. 4 - среднее сечение кольца; на фиг. 5 - вид спереди станка для шлифования выпуклой впутренней поверхности у наружных колец роликовых подшипников; на фиг. 6-вид его сверху; на фиг. 7- продольный разрез шпинделя станка.

Построение профиля поверхности, получающейся при попытке отшлифовать гиперболоид вращения цилиндрическим инструментом, изобрал ено на фиг. 1 и 2. Это построение показывает, что цилиндрическим инструментом отшлифовать гиперболоид вращения невозможно, гак как получается поверхность совсем с другими параметрами. Между тем, для профилирования беговых дорожек наружных колец роликовых подшипников в качестве исходной для расчетов и наладки применяют

25 Свод. Выпуск 1. 1942 г.

именно поверхность гиперболоида врашепия. Чтобы обеспечить нужные размеры брмбины (т. е. стрелы выпуклости среднего диаметра беговой дорожки) и величины угла касательной в среднем сечении кольца роликового подшипника следует, отступая от общеизвестного способа обработки гиперболоида перекрещиванием лезвия инструмента и оси вращения кольца, внести в этот способ соответствующую коррекцию. Способ внесения коррекции и предлагается автором.

Наружное кольцо конического роликового подшипника с размерами, определяющими бомбину, изображено на фиг. 3. Графо-аиалитическим расчетом но фиг. 1 определяют Z поправочное, т. е. расстояние по оси апликат, на котором поверхность, получающаяся на изделии вместо гиперболоида-бомбипоида вращения, имеет заданный для гиперболоида исходный диаметр d,,;.

Если бы можно было обработать гиперболоид цилиндрическим инструментом, то следовало бы применить для этой цели следующее универсальное приспособление.

Шпиндельную бабку 2 (фиг. 5) с патроном }, снабженную цапфами 5, следует расположить в ушках переходной бабки 4, имеющей возможность цри помощи червяка 7

385

и червячного колеса 6 поворачивать ся на плите 8, н возможность поворачиваться на своих цапфах Б вертикальной плоскостн, причем, затягивая болты 5, ее наклон можно фиксировать. Для правильной обработки кольца необходимо и достаточно, чтобы при установке обрабатываемой детали в патрон оно устанавливалось на таком расстоянии от центра обоих поворотов О, которое соответствует апликате Z ,„ среднего сечения кольца (фиг. 4), рассчитанного в предположении профилирования бомбипы по гиперболе.

Однако, как указывалось, обработать гиперболоид невозможно, а форма поверхности, получающаяся вместо гиперболоида, зависит от диаметра инструмента, т. е. шлифовального круга. Чем больше диаметр инструмента, тем сильнее отличается фактически получающаяся поверхность от поверхности гиперболоида и тем больше Z поправочное, и наоборот, по мере износа инструмента и уменьшения его диаметра, разница между поверхностями уменьшается, Z поправочное также уменьшается. Из этого следует: если взять -какойлибо исходный диаметр инструмента и определить для него графо-аналитически.м путем необходимое Z поправочное, то можно было бы воспользоваться показанным на фиг. 5 приспособлением, установив кольцо на расстоянии от начала координат (центра поворота) О, равном апликате среднего сечения кольца, профилированного по гиперболоиду, уменьшенной на величину Z поправочное.

Чтобы приспособление было в определенных пределах универсальным, нужно смонтировать поворотное приспособление и патрон таким образом, чтобы расстояние з стансвочного торца патрона от центра поворота соответствовало наименьшей для прикрепленных к данному приспособлению колец апликате 2„ (фиг. 7). Тогда нужное расстояние от центра поворота среднего сечения всех остальных колец можно будет получить, закладывая .между установочным торцом патрона и этимкольцом шайбу S нужной толщины.

Нужная коррекция наладки для учета разницы между гиперболоидом и бомбиноидом в этом случае легко может быть осуществлена уменьшением величины Z ,„ на величину Z поправочное таким образом, чтобы средний торец патрона отстоял от центра поворота на величину Z корректированное. Чтобы сохранить на беговой дорожке неизменный в определенном допуске профиль (т. е. бомбину с определенными параметрами), несмотря на износ шлифовального круга, следует прокладочную шайбу S делать наборной из отдельных тонких шайб 5к , причем, но .мере износа круга, число шайб, закладываемых мел{ду установочным торцом патрона и обрабатываемым кольцом, придется через определенное число обработанных колец увеличивать, поскольку по мере изпрса инструмента разница между гип.ерболоидом и бомбиноидом уменьн1ается. Число колец, после обработки которых нужно будет заложить новую шайбу, определится, с одной стороны, толщиной каждой из отдельных шайб 5к,а с другой - допуском па размеры бомбины.

Кольцо, устанавливаемое в патрон на расстоянии Z корректированное от центра поворота , приводится во вращение, устанавливается своей осью под определенным углом к исходному положению бабки и обрабатывается на обычном внутришлифовальном станке цилиндрическим возвратно движущимся инструментом - шлифовальным кругом.

Предмет изобретения

Станок для шлифования выпуклой внутренней поверхности у наружных колец роликовых подшипников, отличающийся тем, что шпиндель для изделия выполиеи поворотным в двух взаимно-перпеидикзлярных плоскостях вокруг неподвижной точки, расстояние от которой торца обрабатываемого кольца быть регулируемо.

Фир. 1

Фиг. 2

ло/гра

у1 V

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный станок для шлифования торцов конических роликов | 1939 |

|

SU64425A1 |

| Шариковый пружинящий подшипник со штампованными из листового металла кольцами | 1937 |

|

SU53539A1 |

| Шариковый подшипник | 1939 |

|

SU59403A1 |

| СПОСОБ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2049652C1 |

| Способ бесцентрового шлифования несимметричных бочкообразных роликов для роликоподшипников | 1944 |

|

SU69857A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Бесцентровый станок для шлифования шариков | 1940 |

|

SU59620A1 |

| Станок для бесцентрового шлифования конических роликов | 1939 |

|

SU59248A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2107605C1 |

| Станок для шлифования шариков | 1940 |

|

SU61650A1 |

., /Ш/

N

Фиг. 4

...„.Ш-,я

/По(у

Ь-2

Авторы

Даты

1942-01-01—Публикация

1939-10-08—Подача