(54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 1973 |

|

SU377318A1 |

| Электроизоляционный пропиточный состав | 1976 |

|

SU602997A1 |

| Способ получения электронообменников | 1980 |

|

SU923134A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ОЛИГОАРИЛЭФИРКЕТОНОВ | 2001 |

|

RU2201942C2 |

| Способ получения олигометилендифенилоксидов | 1976 |

|

SU626098A1 |

| Способ получения ароматических олигомеров | 1972 |

|

SU444418A1 |

| Способ получения фосфорорганических полиэфиров | 1960 |

|

SU134872A1 |

| Способ получения термореактивных олигомеров | 1974 |

|

SU482996A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОАРИЛЕНОВ | 1972 |

|

SU358325A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОАРИЛЕНОВ | 1971 |

|

SU298613A1 |

1

Изобретение относится к технологи } получения электроизоляционных лаков на основе олигомеров дифедаилового эфй:ра и может быть использовано в химической промышленности.

Известен способ получения псшимеров, применяемых как связукяцее в электроизоляционных лаках, термической поликонденсацией производных диенилового эфира, например 4,4-бис хлорметил) - диф нилового или 4,4бис-(оксиметил) дифенилового эфира, в присутствии катализаторов ФриделяКрафтса 1 . .. . Наиболее близким к предлагаемому изобретению по технической сущностй и достигаемому результату является способ получения электроизоляционного лака , заключающийся в термичес1{Ой поликонденсации олигомеров на основе ифенилового эфира, в частности олигомерных продуктов взаимодействия дифенилового эфира с формальдегидом, в присутствии катализаторов Фриделя-. Крафтса 2j.

Недостатком лаков, полученных известным способом, является образование осадка в процессе хранения. Этот недостаток отрицательно сказывается при переработке таких лаков, вы2

зывая существенные технологические затруднения, например при использовании их в качестве пропиточных лаков, связующих для изготовления стеклопластиков и других назначений. При использовании Таких лаков в качестве связующих для стеклолластиков и пропитки обмоток электрических машин и аппаратов наблюдается неравномерное распределе. ние связующего,что в первом случае приводит к вздутиям и непропрессовкам стеклопластиков, а во втором - к недостаточному заполнению связующим пропитываемых обмоток и узлов, что, в свою

очередь, существенно снижает цементацию обмоток, электрические и механические характеристики изоляции, ее теплопроводность и срок службы изделий .

Целью, .изобретения является повышение консистентной стабильности и улучшение электрических свойств лака.

Эта цель достигается проведением процесса поликонденсации в присутствии

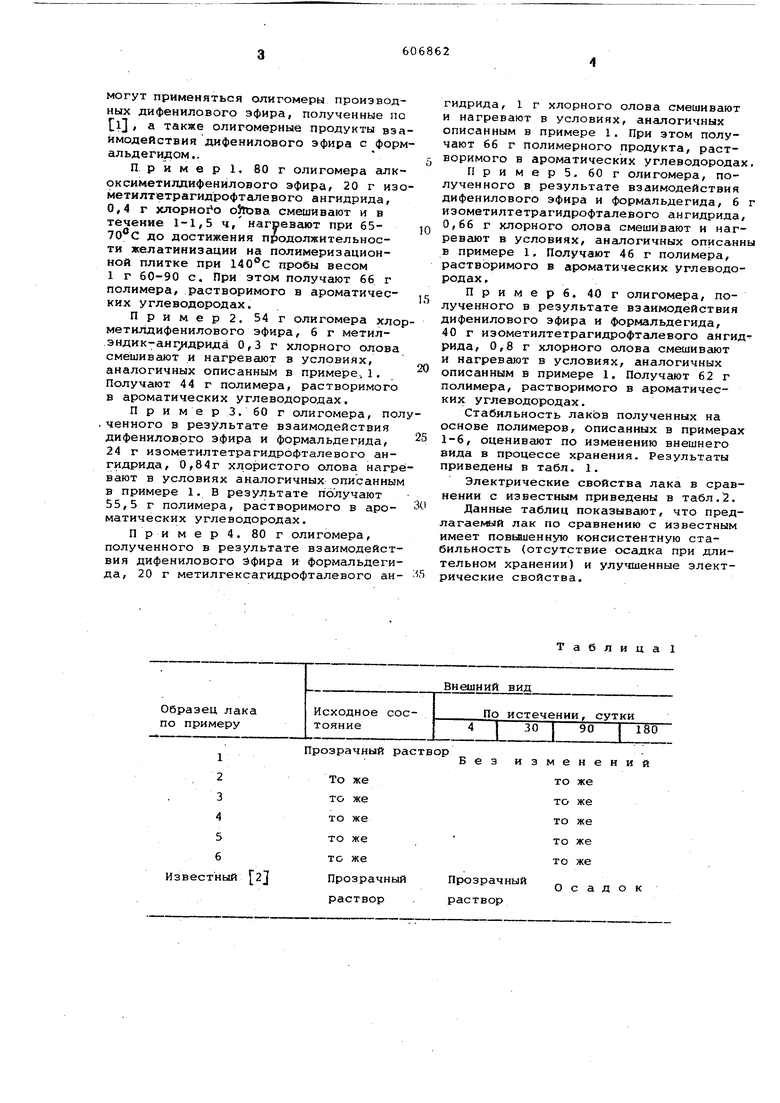

iu-50% (от веса реакционной массы) алкилциклоалифатических ангидридов, например изометилтетрагидрофталевого, метилгексагидрофталевого, метилэндик-ангидрида. В качестве исходных олигомеров на основе дифенилового эфира могут применяться олигомеры производных дифенилового эфира, полученные по l , а также олигомерные продукты вза имодействия лифенилоаого эфира с форм альдегидом.. Пример. 80 г олигомера алкоксиметилдифенилоэого эфира, 20 г изо метилтетрагидрофталевого ангидрида, 0,4 г хлорног о ойова смешивают и в течение 1-1,5 ч, нагревгиот при до достижения продолжительности желатинизации на полимеризационной плитке при пробы весом 1 г 60-90 с. При этом получают 66 г полимера, растворимого в ароматических углеводородах. Пример2, 54 г олигомера хло метилдифенилового эфира, 6 г метилэндик-анг| дрида 0,3 г хлорного олова смешивают и нагревают в условиях, аналогичных описанным в примервл. Получают 44 г полимера, растворимого в ароматических углеводородах. П р и ме рЗ.60 г олигомера, по . ченного в результате взаимодействия дифенилового эфира и формальдегида, 24 г изометилтетрагидрофталевого ангидрида, 0,84г хлористого олова нагр вают в условиях аналогичных описанны в примере 1. В результате получают 55,5 г полимера, растворимого в ароматических углеводородах. При м е р 4. 80 г олигомера, полученного в результате взаимодейст вия дифенилового эфира и формальдеги да, 20 г метилгексагидрофталевого ан Прозрачный раствор То же то же то же то же то же Известный 2j Прозрачный раствор

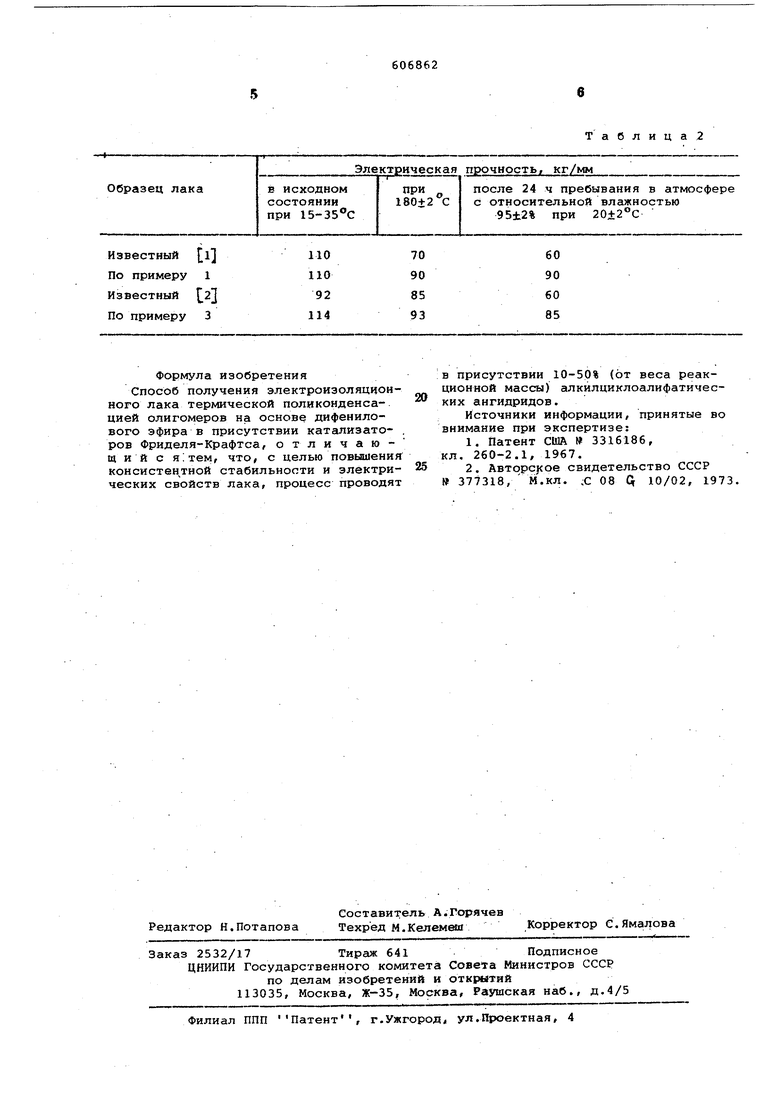

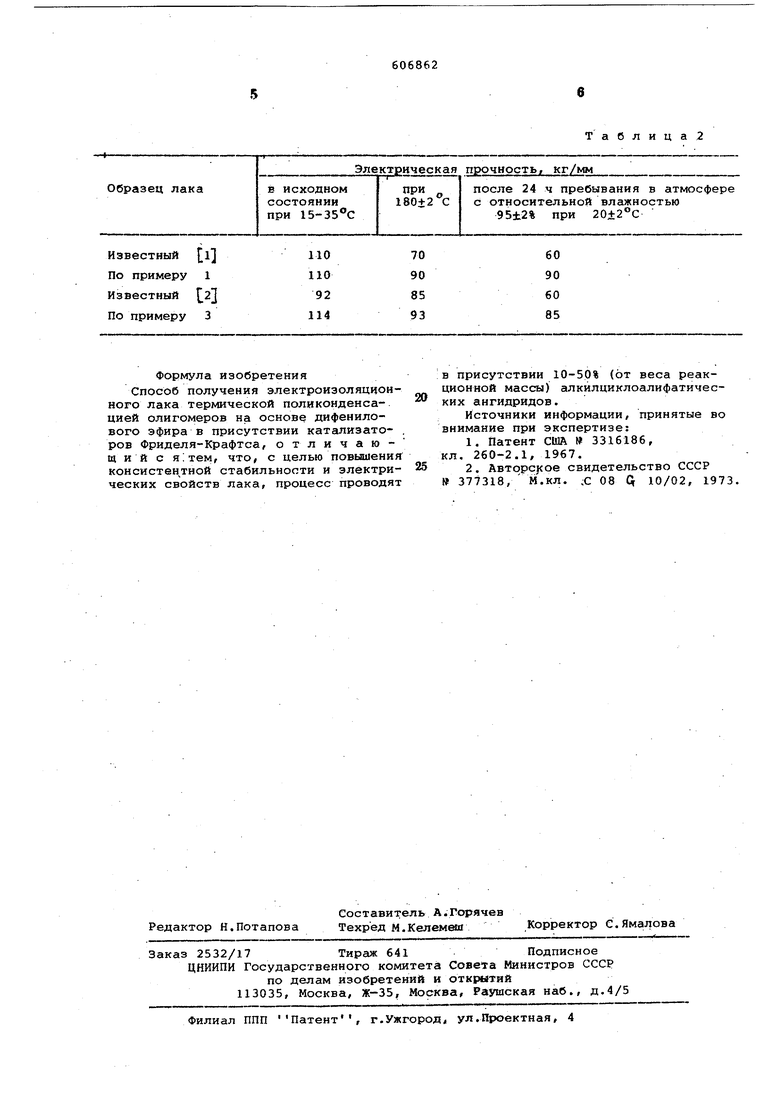

Таблица 1 Без Прозрач раствор гидрида, 1 г хлорного олова смешивают и нагревают в условиях, аналогичных описанным в примере 1. При этом получают 66 г полимерного продукта, растворимого в ароматических углеводородах. П р и м е р 5. 60 г олигомера, полученного в результате взаимодействия дифенилового эфира и формальдегида, 6 г изометилтетрагидрофталевого ангидрида, 0,66 г хлорного олова смешивают и нагревают в условиях, аналогичных описанны в примере I. Получают 46 г полимера, растворимого в ароматических углеводородах. Примерб. 40 г олигомера, полученного в результате взаимодействия дифенилового эфира и формальдегида, 40 г изометилтетрагидрофталевого ангидрида, 0,8 г хлорного олова смешивают и нагревают в условиях, аналогичных описанным в примере 1. Получают 62 г полимера, растворимого в ароматических углеводородах. Стабильность лаков полученных на основе полимеров, описанных в примерах 1-6, оценивают по изменению внешнего вида в процессе хранения. Результаты приведены в табл. 1. Электрические свойства лака в сравнении с известным приведены в табл.2. Данные таблиц показывают, что предлагаепвлй лак по сравнению с известным имеет повьшенную консистентную стабильность (отсутствие осадка при длительном хранении) и улучшенные электрические свойства. енений то же то же то же то же то же Осадок

Формула изобретения Способ получения электроизоляционного лака термической поликонденсацией олигомеров на основе дифенилового эфира в присутствии катализато- . ров Фриделя-Крафтса, отличающ и и с я:тем, что, с целью повышения консистен тной стабильности и электрических свойств лака, процесс проводят

Таблица 2

в присутствии 10-50% (от веса реакционной массы) ашкилциклоалифатических ангидридов.

Источники информации, принятые во внимание при экспертизе:

377318, М.кл. ;С 08 С, 10/02, 1973.

Авторы

Даты

1978-05-15—Публикация

1976-01-04—Подача