(54) СПОСОБ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ НИОБИЯ

Здесь €Га, прочность и удлинение сплава в исходном рекристаллизованном состоянии, nvx тпах максимальные значения проч-, воет и пластичности сплава, которые могут быть

получены /(5., „,a.

V - О 76 ° f ,.. ехр(9,в81)Т/ь2). где - тогацина стенки детали,

у - расстояние от центра стенки, В- коэффициент даффуэии кислсфода в ниобия,

10 яхр (.12700/t) ,

t, Ъ - продолжительность и температура

(€) внутреннего жиспешш.

Параметры окисления t,t подбираются та

КИМ образом, чтобы обеепездть распределение ме

ханических свойств по сече1шю, которое близко к заданному. При этом должно быть выполнено условие 0,025 Dt/b 0,125. Дш наиболее распространенного случая, когда необходимо иметь плавный переход от состояния материала с максикельным упрочнением в поверхностном слое к состоянию Смаксикёльной пластичностью в сердцевине, из приведенных соотношений следует:

t 3, b exp-l Qu- .

где Т - продолжительность сясисления:,

ч. t - температура окисления, С, Ь - Толщина стенки детали, мм.

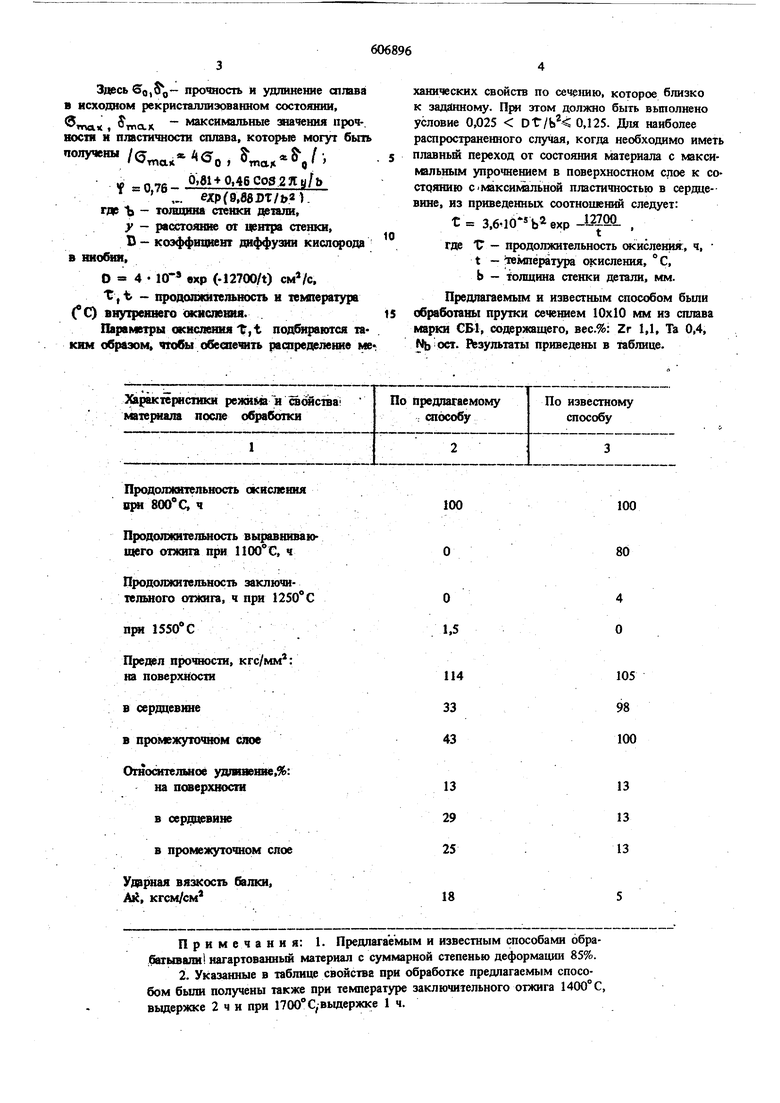

Предлагаемым и известным способом были обработаны прутки сечением 10x10 мм из сплава марки СБ1, содержащего, вес.%: Zr 1,1, Та 0,4, . Результаты приведены в Таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКООБРАБАТЫВАЕМЫЕ, ВЫСОКОПРОЧНЫЕ, СТОЙКИЕ К ОКИСЛЕНИЮ Ni-Cr-Co-Mo-Al-СПЛАВЫ | 2014 |

|

RU2650659C2 |

| Способ обработки сплавов на основе молибдена | 1976 |

|

SU592871A2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ СПЛАВОВ ВАНАДИЯ | 2015 |

|

RU2605015C1 |

| СПЛАВ, СТОЙКИЙ К ОКИСЛЕНИЮ (ВАРИАНТЫ) | 1991 |

|

RU2088684C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ВАНАДИЯ СИСТЕМЫ V-4Тi-4Cr | 2010 |

|

RU2445400C1 |

| Способ химико-термической обработки | 1974 |

|

SU505746A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2531217C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ Ni-Mo-Cr СПЛАВ С НИЗКИМ ТЕПЛОВЫМ РАСШИРЕНИЕМ | 2012 |

|

RU2601024C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

| Способ обработки ванадиевых сплавов | 2020 |

|

RU2751208C1 |

Хярактеристики режима и (шства мате1жала после обработки

Продолжительность окисления орт 800° С, ч

Продолжителыюсть выравнивающего отжига при , ч

Продолжительность заключительного отжига, ч при 1250° С

прт 1550°С

Предел прочностн, кгс/мм: на поверхности

в сердцевине

в промежуточном слое

Отнооггельноё удпгаение,%: на поверхности

в серддевиж

в промежуточном слое

Ударная вязкость балки, Аи, кгсм/см

Примечаиия: 1. Предлагаемым и известным способами обра батывали нагартованный материал с суммарной степенью деформации 85%.

По предлагаемому

По известному ; шособу способу

100 80

4 О

105

98

100

13 13 13

За счет сохранения пластичности сердцевины ударная вязкость сплава, обработанного предлагаемым способом, увеличилась более, чем в три раза. Важно также, что общая продолжительность обработки рати лась в 1,8 раза.

Ожидаемый технико-экономический эффект, который может быть получен при использовании предлагаемого способа обработки, выразится в повышении надежности и снижении весогабаритных показа тепей изделий из сплавов на основе ниобия, а также в существенном сокращении продолжательности обработки.

Формула изобретения

Способ обработки сплавов на основе ниобия, включающий нагартсюку, внутреннее окисление при

600-900 С и последующий отжиг, о т л и ч а и и с я тем, что, с целью повьпиения пластичности сердцевины изделий, отжиг проводят при 1400-1700°С в течение 1-2 часов.

Источники информации, принятые во внимание при экшертизе:

Авторы

Даты

1978-05-15—Публикация

1976-10-21—Подача