(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЕГО С АЛЬФА-ОЛЕФИНАМИ | 1982 |

|

SU1062937A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 1973 |

|

SU374332A1 |

| Способ получения полиэтилена | 1971 |

|

SU445300A1 |

| Способ получения полиолефинов | 1974 |

|

SU524810A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВЫХ И ЭТИЛЕН-ПРОПИЛЕН-ДИЕНОВЫХ СОПОЛИМЕРОВ | 1997 |

|

RU2185390C2 |

| Способ получения катализатора полимеризации этилена | 1982 |

|

SU1384204A3 |

| Способ получения сополимеров этилена с гексеном-1 | 1981 |

|

SU1031969A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1966 |

|

SU189782A1 |

| Способ получения полиэтилена | 1973 |

|

SU443864A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ КАТАЛИЗАТОРОВ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2302292C1 |

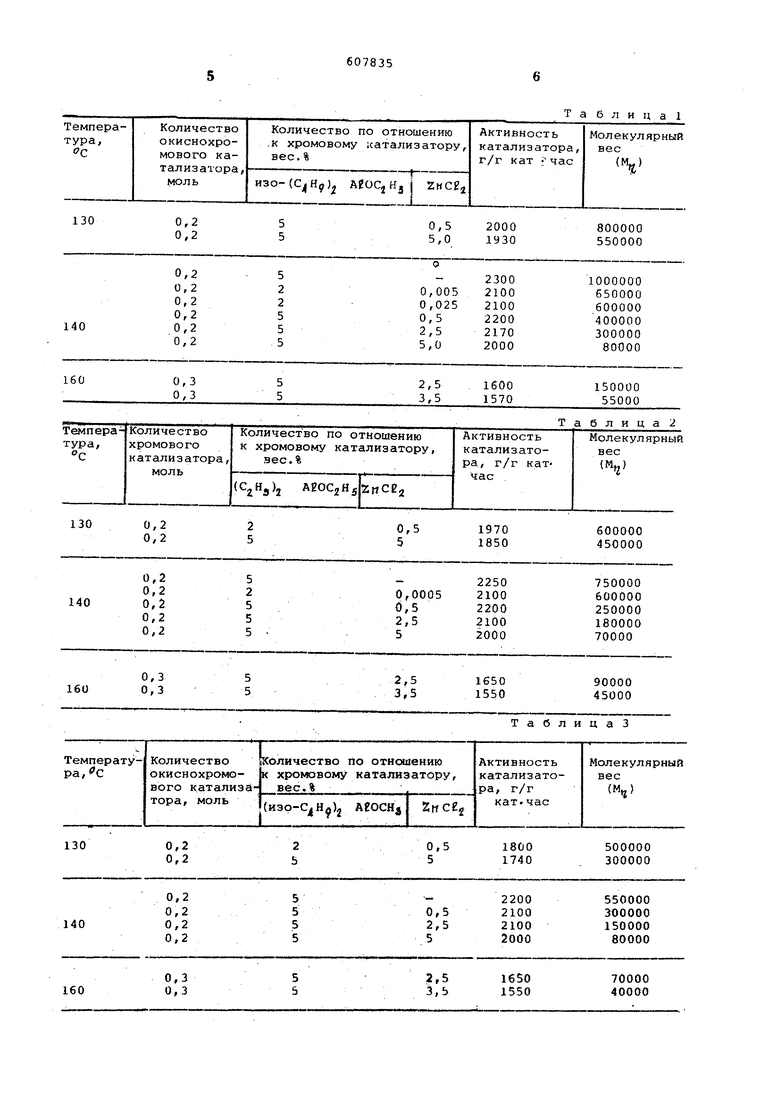

I , Изобретение относится к хилши полимеров, а именно к способам получения полиэтилена на модифицированных окиснохромовых катализаторах. Известен способ получения полиэти лена в присутствии окиснохромового катализатора на носителе 1 . Окиснохромовые катализаторы активируют прокаливанием при высокой teM пературе в среде, содержащей кислород. При повышении температуры акти вации, молекулярный вес образующегося полимера уменьшается. , Наиболее близким к Предлагаемому является известный способ получения Полиэтилена полимеризацией этилена с применением катализатора, состоящего из окиси хрома на носителе и алюминийбрганического соединения общей формулы RjAEOT где R - этил или иэобутил; метил или этил, при в присутствии водорода L2 Молекулярный вес получаемого полимер регулируется водородом от 58000 ДО 242000, парциальное давление водорода в соответствии с этим будет менят ся от 12,5 до О атм. Однако низкая температура {Реакции не позволяет создавать благоприятный температурный баланс между содержимым реактора, теплопередающими поверхностями и рецйкловыми потоками растворителя и мономера. Регулирование молекулярного веса полимера водородом также ухудшает технико-экономические показатели процесса, так как требует создания дополнительных средств автоматики для поддержания постоянства соотношения этилен: водород при получении той или иной :Марки, кроме того используемый водород должен быть высокой степени чистотыПрисутствие водорода в рециркулируемом мономере ухудшает работу теплоснимающего оборудования полимеризационного агрегата и требует повышения энергозатрат (на компремирование) или использования в .качестве хладагента сред, обладающих, низкой температурой кипения, например пропилена или аммиака. Водород трудно конденсируется (т. кип. около минус 252,98 с/760 мм рт.ст. и вполне очевиднаЕГО отрицательная роль при охлаждении и конденсации рециркулИруемого из реактора потока. Заполняя весь объем реактора, гепло снкмаюйдий контур,, средства подачи и технологические трубопроводы, водород затрудняет переход гфоиззодства полиэтилена с одного молекулярного веса на другой при измененйи соотношения Hg :С Н после соответствующего задания оператора. Это приводит к раскачке долимеризапионного агрегата и получениго больших промежуточных партий некондиционного полимера. Целью изобретения является упрощение технологии процесса и получение ,полимера с молекулярным весом, регулируе «алм в диапазоне 40000 - 1000 000 Эта цель достигается проведением процесса .полинеризадии при 130-1бО С в присутствии 0,0005-5 вес.%, считая на катализатор, хлористого цинка. Пример, Полим аизацию проводят в реакторе, изготовленном из нержавеющей .стали емкостью 2,5л при давлении 40 атми температуре 140с. В качестве растворителя используют н гексан, катализатор окиснохромовы) , Модифицированный диизобутилалюг-жнийэтоксидом и галогенидами гшка, Окиснохромовый. катализатор готовят пропитывая водным раствором хромового ангидрида (0,25 М концентрации) 10 г м}1кросферйческого алюмоснликатного но снтеля (87 вес,ч. хромового ангидрида и 12 вес.ч. окиси алюминия), Прозтктан ный катализатор; сушат при 80-110 С в течение 24 час затем активируют в кварцевом реакторе Б токе осушенного воздуха при 600.С з течение б час. Содержание хрома в готовом,катализаторе «1,9 %. После термической активации ка тализатор раэвещивают в стеклянные ампулы по 0,1-0,3, г и вакуумируют при в течение 3 .час ( мм рт.ст.) Ампулу -с. окиснохромовим катализатором помещают а реактор в специальном зажиме, реактор продувают суким азотом или этиленом полимеризагдаонйой чистоты в течение час при 180- 200°С, Затем тег шературу снижают до комнатной в реактор загружают 500 мл й-гексана, 0,0001-0,01 г (0,005-5% от веса окиснохрсмового катализатора) ггл ристого цинка и 0,004-0,01 г (2-5% от веса окиснохромового катализатора) ди изобутилалкминийэтоксида, Хлористый цинк перед загрузкой сушат в токе сухого азота в течение 3-5 час при 100-120®С Диизобутилалюминийэтоксид получают ри взаимодействии 1 моль абсолютироанного этилового спирта с 1 моль тризобутилалюминия, взятого в виде 8%ного раствора в н-гексане,, при минус 5 - минус в токе осушенного азоа. После подачи в реактор всех комонентов тег«шература в реакторе поднимается до , подают этилен в ко личестве, обеспечивающем давление в втоклаве 40 атм. Разбивают ампулу с катализатором и включают мешалку. Продолжительность опыта 1 час. По окончании давление этилена стравливают. Определяют молекулярный вес образовавшегося полимера. Полученные результаты приведены в таил.1. Условия полимеризции: давление 40 атм, количество растворителя 500 мл. Пример 2. Полимеризацию проводят так жe.кaк в примере 1. Используют Окиснохромовый Лсатализатор, модифицированный диэтилалюминийэтоксидом и галоге.нидами цинка, . Диэтилалюминийэтоксид получают при взаимодействии 1 моль абсолютированного этилового спирта с 1 моль триэтилалюминия, взятого в BHj;;e 10%-ного гексанового раствора. Реакцию проводят при минус 5-минус в Токе осушенного азота. Результаты приведены в табл.2. . Пример 3. Полимеризацию проводят так же как в примере 1. Используемый Окиснохромовый катализатор модифицируют диизобутилалюминийметоксидом (изо Ct№)AZOCH) и галогенидами цинка, Диизобутилалюминийметоксид синтезируют при взаимодействий 1 моль 8%ного гексанового раствора триизобутилалюьшния с 1 моль абсолютированного метилового спирта при минус 5-минус. в токе инертного газа. Результата приведены в табл.З, Таким образом, данный способ пополучения полиэтилена позволяет за счет проведения процесса полимеризации при высокой температуре улучшить теплосъем, так как увеличивается разность температур между реактором и теплоснимаю1цим5 средами. Кроме того, способ позволяет гибко 1егулировать молекулярный вес полимера.

Таблица

Таблица

ТаблицаЗ Формула изобретения Способ получения полиэтилена поЛимеризациеЙ этилена с применением катализатора, состоящего из окиси хрома на носителе и алюминййорганического соединения общей формулы ЧлАИОТ гдеTR - этил или-изобутил; метил или этил, отличающийся тем, что, с целью упрощения технологии процесса и получения полимера с молекулярным весом, регулируемом в диапазоне 40000 - 1000000,, процесс полимеризации проводят при 130-160с в присутствии 0,0005-5 тзес.% от катализатора хлорис того цинка. Источники информации, принятые во внимание .при экспертизе: 1. Рафф Р.А. и др., Кристаллические Qполиблефины, М. , Химия, 1970, т.1, с.200-203, 2, Патент Великобритании № 1241134, кл. С 3 Р, )970.

Авторы

Даты

1978-05-25—Публикация

1976-05-05—Подача