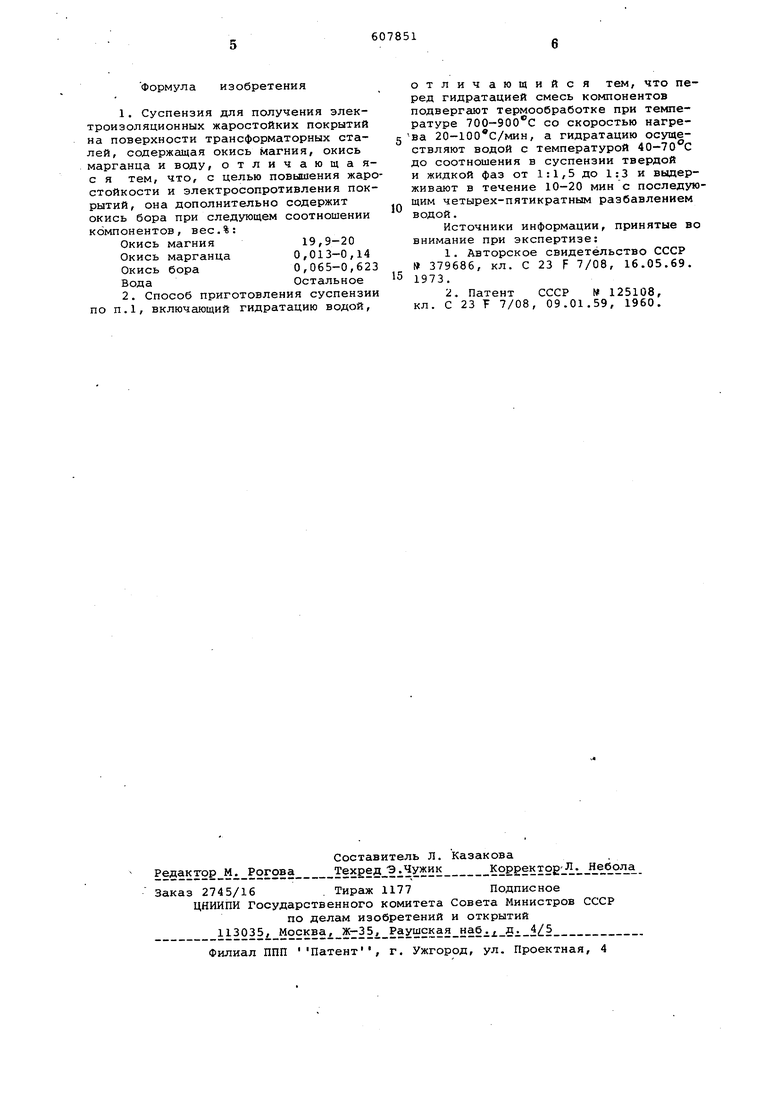

тия и соответственно нарушение сплошности покрытия, кроме того, предварительная термообработка обеспечивает высокую степень и скорость гидратации водой, что приводит к получению высокоустойчивой суспензии гидроокиси магния гелеобразной формы с величиной частиц 30-40 А, которая пригодна к использованию в течение 2-3 недель. Снижение температуры термообработ ки ниже 700°С не обеспечивает стабиль ности суспензии, а повышение температуры свыше 900°С экономически нецелесообразно. -Изменение скорости нагрева ниже 20°С/мин и выше 100°С/мин так же не обеспечивает получения должной стабильности суспензии. Изменение соотношения жидкой и твердой фаз в суспензии в процессе гидратации в иных пределах приводит к образованию порошкообразной массы, если это соотношение меньше 1:1,5, и вызывает закалку структуры окиси магния, приводящую к- укрупнению частиц гидроокиси магния, если это соотношение больше 1:3, что ухудшает свойства суспензии и де лает ее непригодной для получения пок рытий с повышенной жаростойкостью и электросопротивлением. Аналогично этому изменение концен трации компонентов суспензии, в частности уменьшение содержания окислов марганца и бора, не позволяет получат покрытия с улучшенными свойствами, а увеличение их содержания ухудшает адгезию покрытия с основой. Пример 1. Для получения пок рытия смешивают МдО (техническую) , ссдержащую Mg-Q 88,46% и M COjll ,64%, окись марганца и окись бора при их соотношении, вес.% (на сухое вещество) : Окись магния (на 100%Mg-0) 99,4 Окись марганца0,1 Окись бора0,5 Смесь загружают в печь, где ее нагревают до со скоростью 20с/мин. .После этого горячую массу перегружают в гасильную камеру, где при температуре 710 СрГидратируют водой с температурой 45°С в течение 2 мин. Количество воды соответствует соотношению твердой и жидкой фаз 1:1,5. После этого массу выдерживают 15 мин, а затем разбавляют водой с температурой 40с до объемного соотношения 1:4 и перемешивают в течение 10 мин. Получают суспензию гелеобразной гидроокиси магни§ с преобладающим раз мером частиц 40 А. Покрытие наносят на сталь окунанием образцов в суспензию с последующей сушкой подогретым воздухом при температуре 120°С и отжигом при темпе ратуре 1000°С. Получают покрытие с электросопротивлением 10 ом/см Пример 2. Для получения покрытия смешивают техническую окись магния, содержащуюMg-Q77,6% ,4%, окись марганца и окись бора при их соотношении, вес.% (на сухое вещество) : Окись магния (на 100%MgrO) 96,28 Окись марганца0,72 Окись бора3,0 Смесь загружают в печь, -где ее нагревают до температуры 850®С со скоростью 45 с/мин, после чего смесь перегружают в камеру гидратации, где при температуре смеси 780°С ее гидратируют водой с температурой 60°С и выдерживают в течение 7 мин. Полученная суспензия имеет соотношение твердой и жидкой фаз 1:2. После этого суспензию разбавляют водой до объемного соотношения 1:5 и перемешивают в течение 10 мин. Получают суспендию с преобладаиощим размером частиц 30 А. Покрытие наносят окунанием образддов в суспензию с последующей сушкой на воздухе при температуре 180°С и отжигом при температуре 1100°С. Электросопротивление полученного покрытия составляет 10 °ом/см Пример 3. Суспензию.готовят смешением технической окиси магния, содержащей MgО 88% иМ§С0 11%, с окисью марганца и окисью бора при их соотношении, вес.% (на сухое вещество): Окись магния (на 100% МргО) 95 Окись марганца1,0 Окись бора4,0 Смесь нагревсцот в печи со скоростью 100 С/мин до температуры 900с, после чего ее гидратируют водой с температурой 70с в течение 10 мин. Соотношение твердой и жидкой фаз в полученной суспензии составляет 1:3. После 15-минутной выцержки ее разбавляют водой с температурой 70 С до объемного соотношения 1:4,5 и перемешивают в течение 10 мин. В результате этого получают суспензию с размером частиц 30 А.. Покрытие наносят на образцы трансформаторной стали, как в примере 1 и 2, после чего высушивают на воздухе при температуре 140°С и отжигают при температуре 1200°С. Полученное покрытие имеет электросопротивление 10 Ьм/см, Таким образом, предлагаемый сосав суспензии в сочетании с опредеенным способом ее приготовления обесечивает получение покрытий, обладаюих жаростойкостью в интервале темератур 1000-1200°С и имеющих электроопротивление 10°-10 ом/см тогда как аростойкость покрытий, полученных з известного состава суспензии, сосавляет 800-1000°С при значении элекросопротивления 10 -10 ом/см . Формула изобретения 1.Суспензия для получения электроизоляционных жаростойких покрытий на поверхности трансформаторных сталей, содержащая окись магния, окись марганца и воду, отличающаяс я тем, что, с целью повышения жаростойкости и электросопротивления покрытий, она дополнительно содержит окись бора при следующем соотношении компонентов, вес.%: Окись магния 19,9-20 Окись марганца 0,013-0,14 Окись бора 0,065-0,623 Вода Остальное 2.Способ приготовления суспензии по П.1, включающий гидратацию водой, отличающийся тем, что перед гидратацией смесь компонентов подвергают термообработке при температуре со скоростью нагрева 20-100 с/мин, а гидратацию осуществляют водой с температурой 40-70 0 до соотношения в суспензии твердой и жидкой фаз от 1:1,5 до 1:3 и выдерживают в течение 10-20 мин с последующим четырех-пятикратным разбавлением водой. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР 379686, кл. С 23 F 7/08, 16.05.69. 1973. 2. Патент СССР 125108, кл. С 23 Т 7/08, 09.01.59, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоната кальция | 1978 |

|

SU715471A1 |

| Способ получения гидроокиси кальция | 1981 |

|

SU998351A1 |

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| Способ получения активного оксида магния | 1991 |

|

SU1787939A1 |

| Способ получения известковой суспензии | 1982 |

|

SU1057425A1 |

| Огнеупорная масса | 1981 |

|

SU966080A1 |

| Способ получения окиси кальция | 1981 |

|

SU1000400A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1975 |

|

SU738997A1 |

| Способ выделения соединений магния из водных растворов | 1977 |

|

SU922071A1 |

| Способ получения гидроокиси кальция | 1977 |

|

SU633810A1 |

Авторы

Даты

1978-05-25—Публикация

1975-12-29—Подача