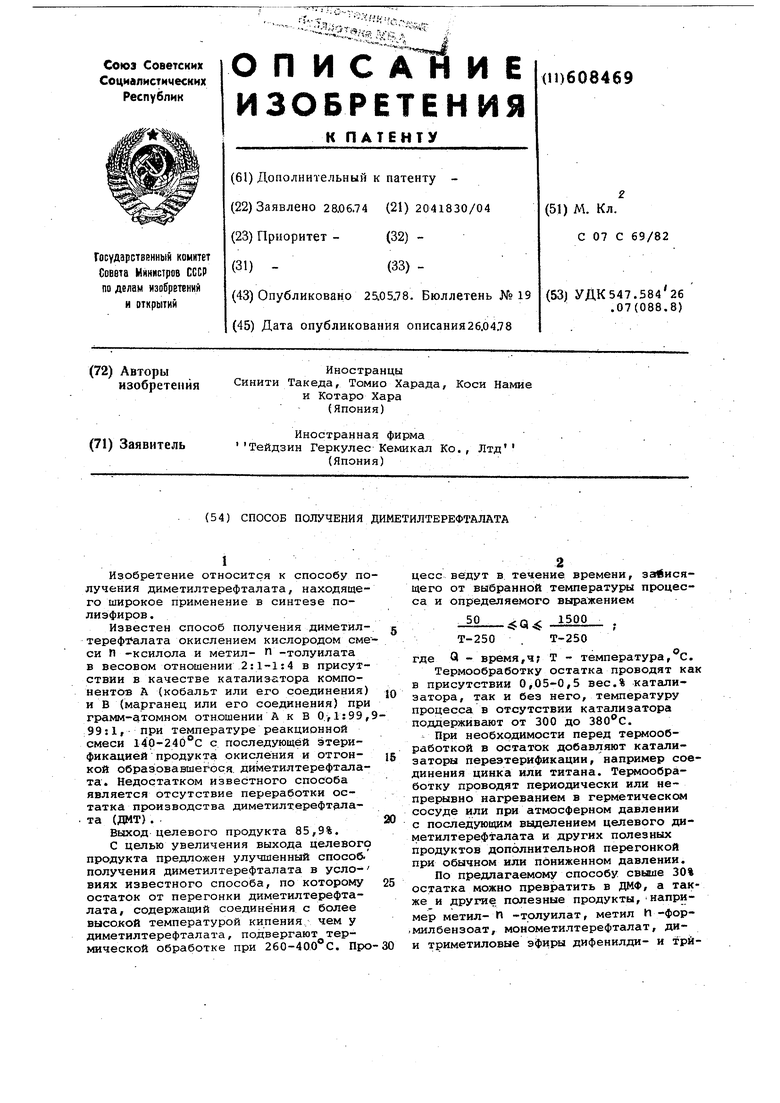

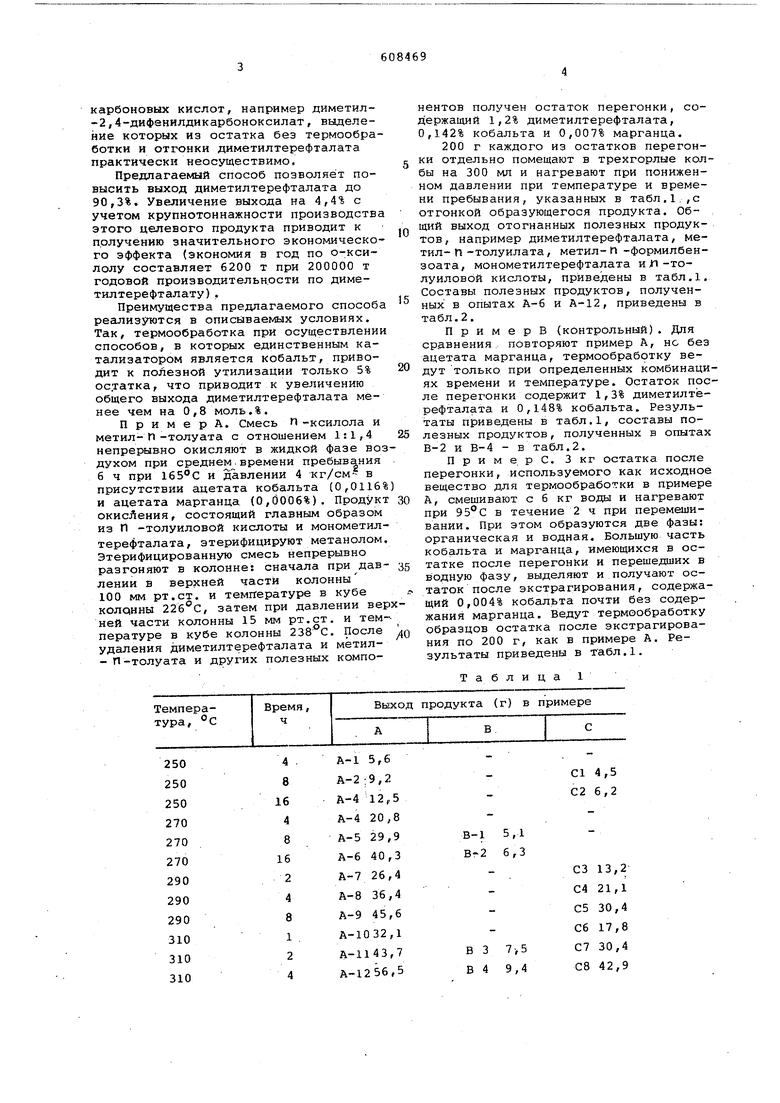

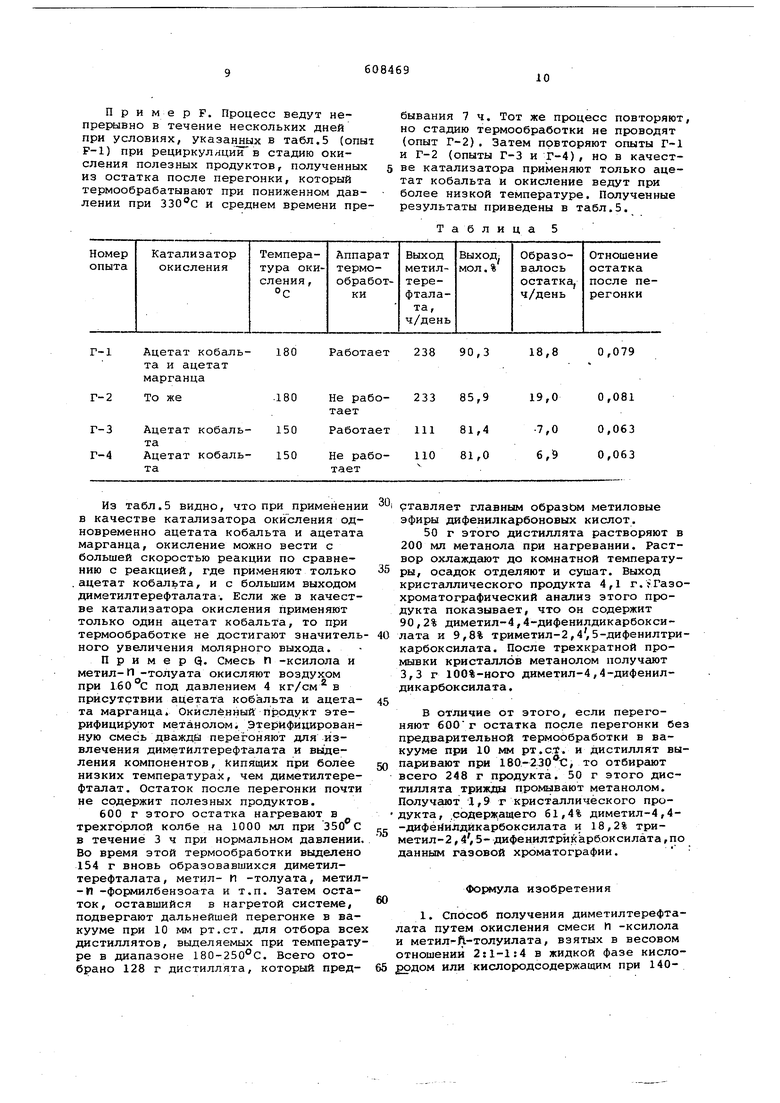

карбоновьгх кислот, например диметил-2,4-дифенилдикарбоноксилат, выделение которых из остатка без термообра ботки и отгонки диметилтерефталата практически неосуществимо. Предлагаемый способ позволяет повысить выход диметилтерефталата до 90,3%. Увеличение выхода на 4,4% с учетом крупнотоннажности производств этого целевого продукта приводит к получению значительного экономическо го эффекта (экономия в год по о-кси лолу составляет 6200 т при 200000 т годовой производительности по диметилтерефталату), Преимущества предлагаемого способ реализуются в описываемых условиях. Так, термообработка при осуществлени способов, в которых единственным катализатором является кобальт, приводит к полезной утилизации только 5% остатка, что приводит к увеличению общего выхода диметилтерефталата менее чем на 0,8 моль.%. П р и м е р А. Смесь П-ксилола и метил-П-толуата с отношением 1:1,4 непрерывно окисляют в жидкой фазе во духом при среднем времени пребывания 6 ч при 165°С и давлении 4 кг/см-- в присутствии ацетата кобальта (0,0116 и ацетата марганца (0,0006%). Продук окисЛения, состоящий главным образом из П -толуиловой кислоты и монометил терефталата, этернфицируют метанолом Этерифицированную смесь непрерывно разгоняют в колонне: сначала при давлении в верхней части колонны 100 мм рт.ст. и температуре в кубе колонны 22бс, затем при давлении вер ней части колонны 15 мм рт.ст. и температуре в кубе колонны 238°С. После удаления диметилтерефталата и метил- П-толуата и других полезных компонентов получен остаток перегонки, содержащий 1,2% диметилтерефталата, 0,142% кобальта и 0,007% марганца. 200 г каждого из остатков перегонки отдельно помещают в трехгорлые колбы на 300 мл и нагревают при пониженном давлении при температуре и времени пребывания, указанных в табл.1,,с отгонкой образующегося продукта. Общий выход отогнанных полезных продуктов, например диметилтерефталата, метил- П-толуилата, метил-П -формилбензоата, монометилтерефталата и Л-толуиловой кислоты, приведены в табл.1. Составы полезных продуктов, полученных: в опытах А-6 и А-12, приведены в табл.2. П р и м е р В (контрольный). Для сравнения повторяют пример А, не без ацетата марганца, термообработку ведут только при определенных комбинациях времени и температуре. Остаток после перегонки содержит 1,3% диметилтерефталата и 0,148% кобальта. Результаты приведены в табл.1, составы полезных продуктов, полученных в опытах В-2 и В-4 - в табл.2. Примере. 3кг остатка после перегонки, используемого как исходное вещество для термообработки в примере А, смешивают с 6 кг воды и нагревают при 95°С в течение 2 ч при перемешивании. При этом образуются две фазы: органическая и водная. Большую часть кобальта и марганца, имеющихся в остатке после перегонки и перешедших в водную фазу, выделяют и получают остаток после экстрагирования, содержащий 0,004% кобальта почти без содержания марганца. Ведут термообработку образцов остатка после экстрагирования по 200 г, как в примере А. Результаты приведены в табл.1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилтерефталата | 1981 |

|

SU980613A3 |

| Способ получения диметилтерефталата | 1977 |

|

SU734192A1 |

| Способ получения диметилтерефталата | 1977 |

|

SU697496A1 |

| Способ получения диметилтерефталата | 1980 |

|

SU1088662A3 |

| Способ получения диметилтерефталата" | 1977 |

|

SU706021A3 |

| Способ получения монометилтере-фТАлАТА | 1979 |

|

SU804632A1 |

| Способ получения диметилтерефталата | 1981 |

|

SU1085973A1 |

| Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилтерефталата | 1980 |

|

SU1053735A3 |

| Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилтерефталата | 1985 |

|

SU1251796A3 |

| Способ получения терефталевой кислоты | 1981 |

|

SU1205757A3 |

А-1 5,6

4 8 А-5 29,9 А-6 40,3

16 2 4 8 А-7 26,4 А-8 36,4 А-9 45,6 А-1032,1

С1 4,5 С2 6,2

В-1 5,1 В«2 6,3

СЗ 13,2 С4 21,1 С5 30,4 06 17,8 С7 30,4

3 СВ 42,9 4 9,4

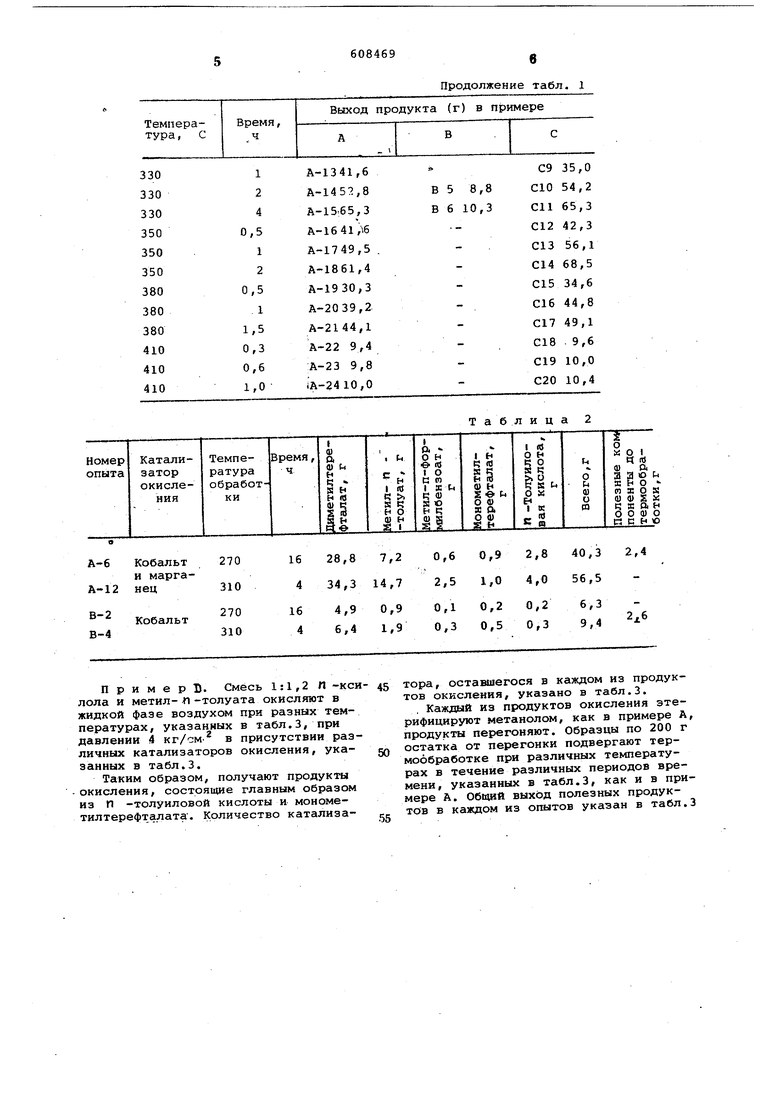

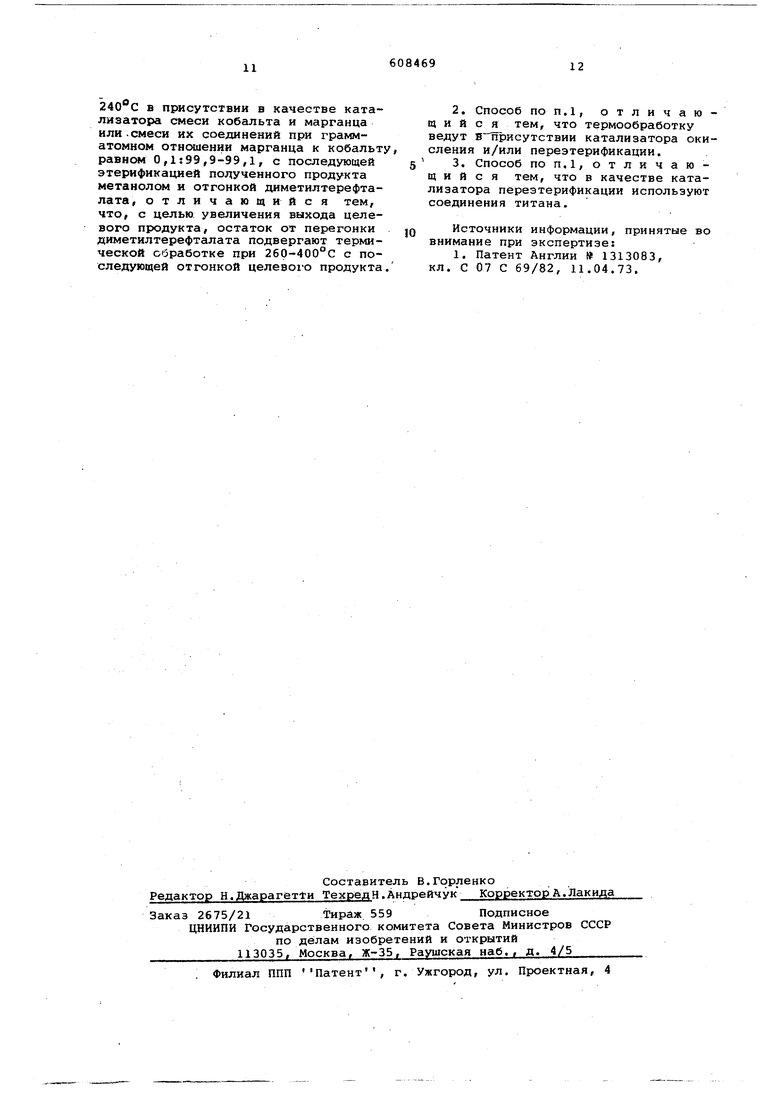

П р и м е р Б. Смесь 1:1,2 П -кси лола и метил-fl -толуата окисляют в жидкой фазе воздухом при разных температурах, указанных в табл.3, при давлении 4 кг/см. в присутствии различных катализаторов окисления, указанных в табл.3.

Таким образом, получают продукты окисления, состоящие главным образом из Л -толуиловой кислоты и монометилтерефталата. Количество катализаПродолжение табл. 1

Таблица

тора, оставшегося в каждом из продуктов окисления, указано в табл.3.

Каждый из продуктов окисления этерифицируют метанолом, как в примере А, продукты перегоняют. Образцы по 200 г остатка от перегонки подвергают термообработке при различных температурах в течение различных периодов времени, указанных в табл.3, как и в примере А. Обвдай выход полезных продуктов в каждом из опытов указан в табл.3 Нафтенат кобальтаНафтенат марганцаТо же Нафтенат кобальтаНафтенат марганцаНафтенат кобальтаНафтенат кобальтаНафтенат никеляНафтенат кобальтаНафтенат хро

Из табл. 3 видно, что при использовании в качестве катализатора окисления марганцевого и кобальтового соединений, общий выход полезных компонентов, выделяемых из данного количества остатка после перегонки, увеличивается с ростом температуры окисления с 160 до .

П р и м е р Е. 200 г остатка после перегонки, использованного в качестве исходного вещества при термообработке в примере А, загружают в сосуд под давлением и сосуд герметизируют. СисТаблица

Тему быстро нагревают до и держат при этой температуре в течение 24 ч. Через интервалы времени, указанные в табл.4, из реакционной смеси отбирают небольшое количество вещества и в нем определяют содержание полезных продуктов с помощью газовой хроматографии. Результаты приведены в табл.4. После нагревания в течение 24 ч сосуд охлаждают, содержамое выгружают и перегоняют в вакууме. Дистиллят содержит 40j7 г полезных продуктов. блица4. 0,0236 0,0214 0,0023 0,0206 0,0026

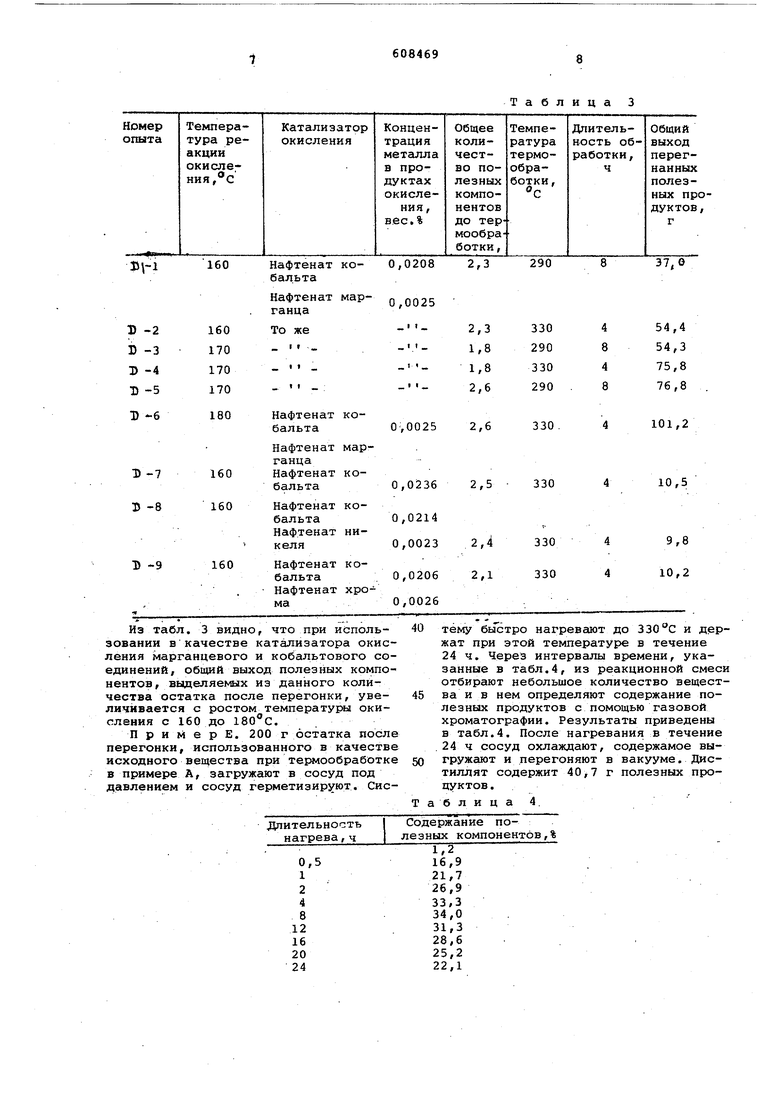

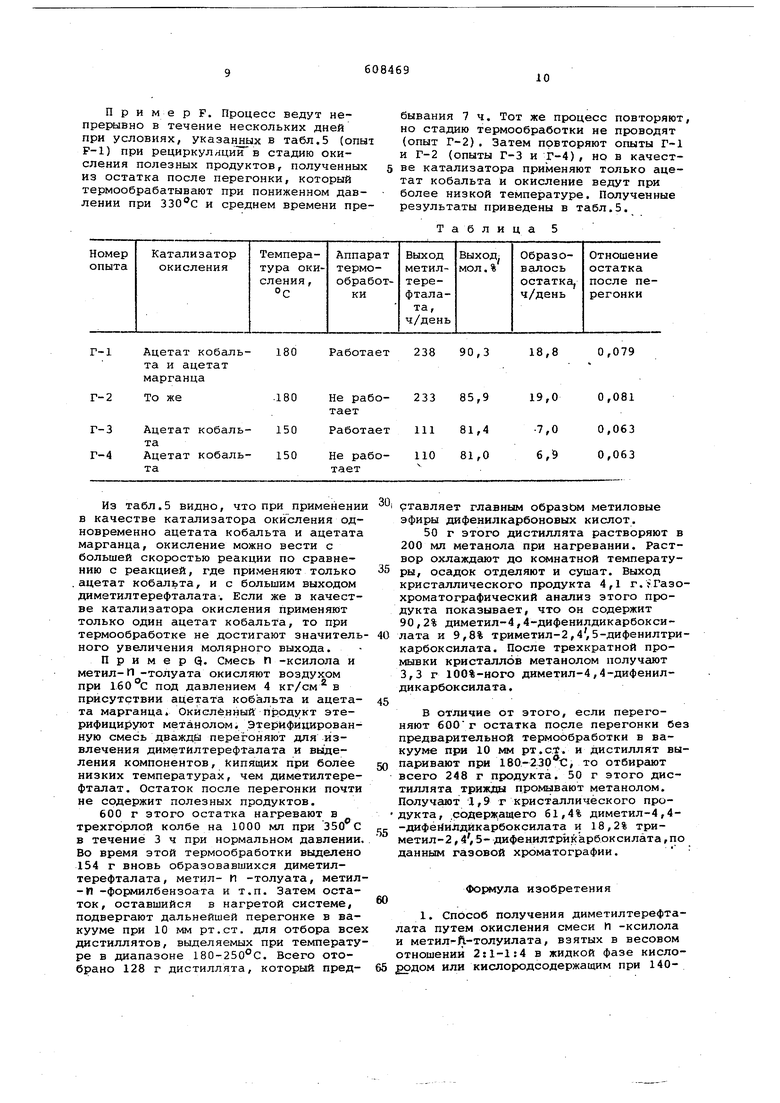

П р и м е р F. Процесс ведут непрерывно в течение нескольких дней при условиях, указанных в табл.5 (опыт Р-1) при рециркуляции в стадию окисления полезных продуктов, полученных из остатка после перегонки, который термообрабатывают при пониженном давлении при 330с и среднем времени преРаботает 238 90,3

180

1 Ацетат кобальта и ацетат марганца

Из табл.5 видно, что при применени в качестве катализатора окиЪления одновременно ацетата кобальта и ацетата марганца, окисление можно вести с большей скоростью реакции по сравнению с реакцией, где применяют только .ацетат кобальта, и с большим выходом диметилтерефталата. Если же в качестве катализатора окисления применяют только один ацетат кобальта, то при термообработке не достигают значительного увеличения молярного выхода.

П р и м е р Q. Смесь П -ксилола и метил-П -толуата окисляют воздухом при под давлением 4 кг/см в присутствии ацетата кобальта и ацетата марганца. Окисленный Продукт этерифицируют метанолом, ЭтерифиШ1рованную смесь дваждка перегоняют для извлечения диметилтерефталата и вьщеления компонентов, кипящих при более низких температурах, чем диметилтерефталат. Остаток после перегонки почти не содержит полезных продуктов.

600 г этого остатка нагревают в трехгорлой колбе на 1000 мл при 350 С в течение 3 ч при нормальном давлении Во время этой термообработки выделено 154 г вновь образовавшихся диметилтерефталата, метил- П -толуата, метил-П -формилбензоата и т.п. Затем остаток, оставшийся в нагретой системе, подвергают дальнейшей перегонке в вакууме при 10 мм рт.ст. для отбора все дистиллятов, выделяемых при температуре в диапазоне 180-250°С. Всего отобрано 128 г дистиллята, который предбывания 7 ч. Тот же процесс повторяют, но стадию термообработки не проводят (опыт Г-2). Затем повторяют опыты Г-1 и Г-2 (опыты Г-3 и г-4), но в качестве катализатора применяют только ацетат кобальта и окисление ведут при более низкой температуре. Полученные результаты приведены в табл.5.

Таблица5

0,079

18,8

ртавляет главным образ1эм метиловые эфиры дифенилкарбоновых кислот.

50 г этого дистиллята растворяют в 200 мл метанола при нагревании. Раствор охлаждсцот до кс 1натной температуры, осадок отделяют и сушат. Выход кристаллического продукта 4,1 г.уГазохроматографический ангшиз этого продукта показывает, что он содержит 90,2% диметил-4,4-дифенилдикарбоксилата и 9,8% триметил-2,4,5-дифенилтрикарбоксилата. После трехкратной промывки кристаллов метанолом получают 3,3 г 100%-ного диметил-4,4-дифенилдикарбоксилата.

в отличие от этого, если перегоняют 600г остатка после перегонки бе предварительной термообработки в вакууме при 10 мм рт.с,. и дистиллят выпаривают при 180-230 С, то отбирают всего 248 г продукта. 50 г этого дистиллята трижды промывают метанолом. Получают 1,9 г кристаллического продукта, .содержащего 61,4% диметил-4,4-дифёйилдйкарбоксилата и 18,2% триметил-2,4,5- дифенилтрикарбоксилата, по данным газовой хроматографии.

ФО1я«1ула изобретения

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-05-25—Публикация

1974-06-28—Подача