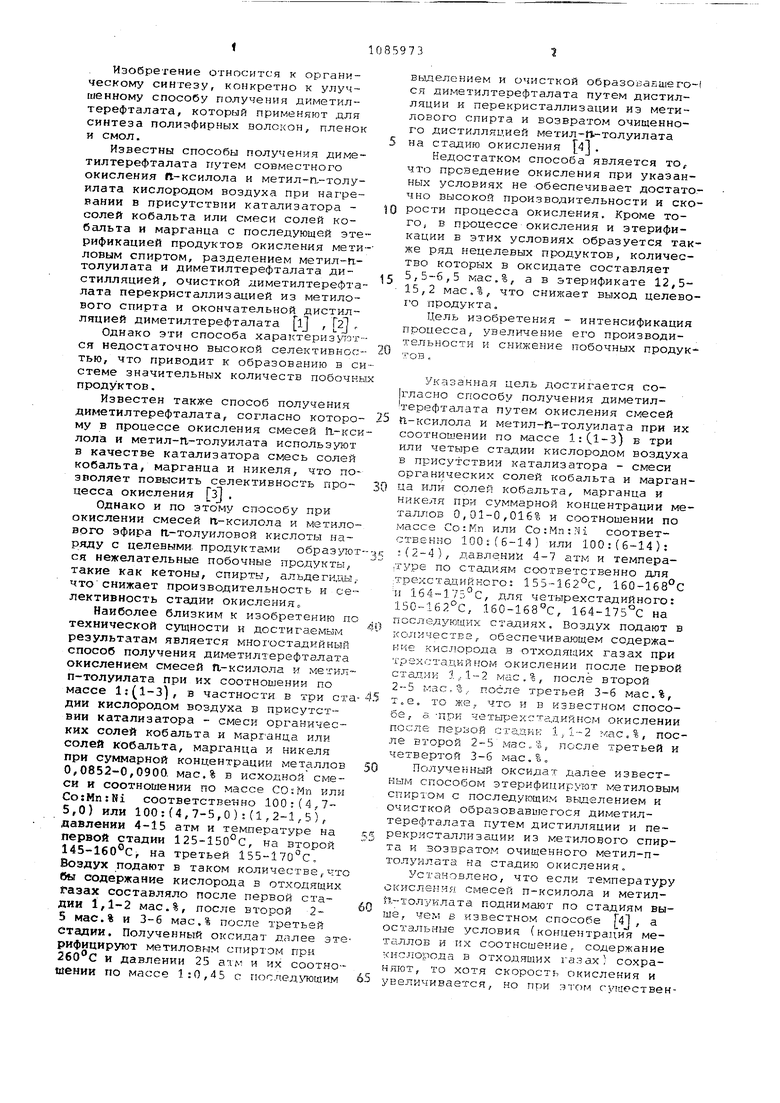

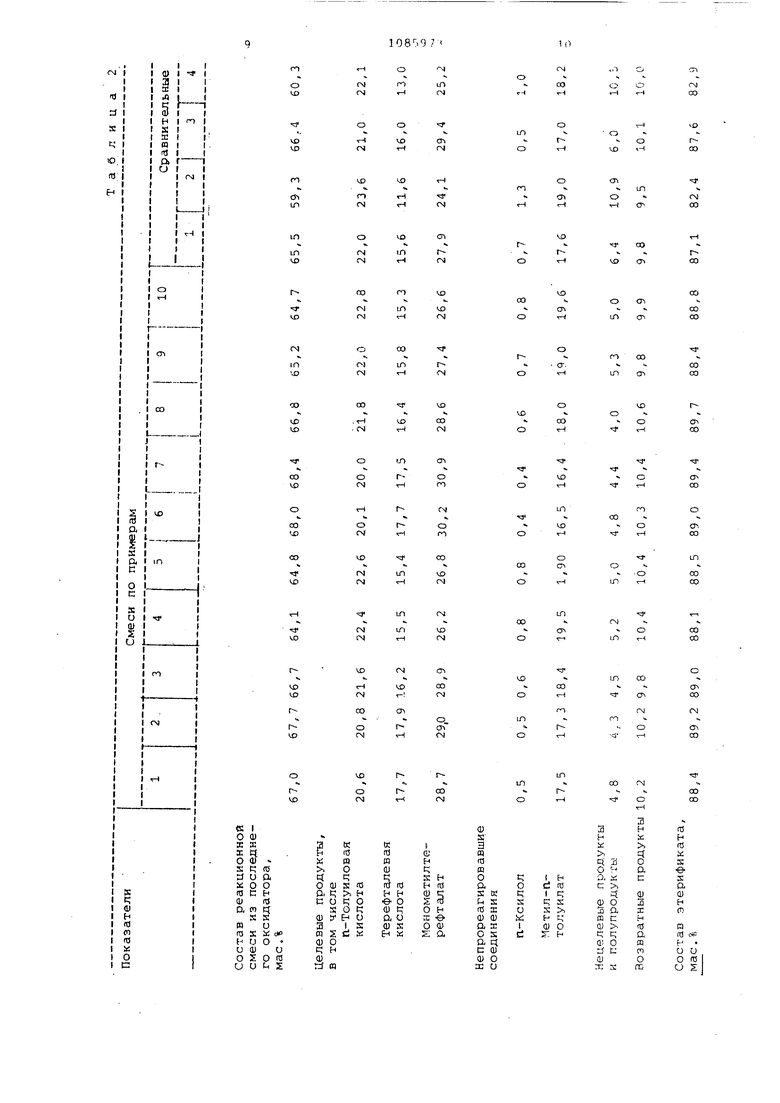

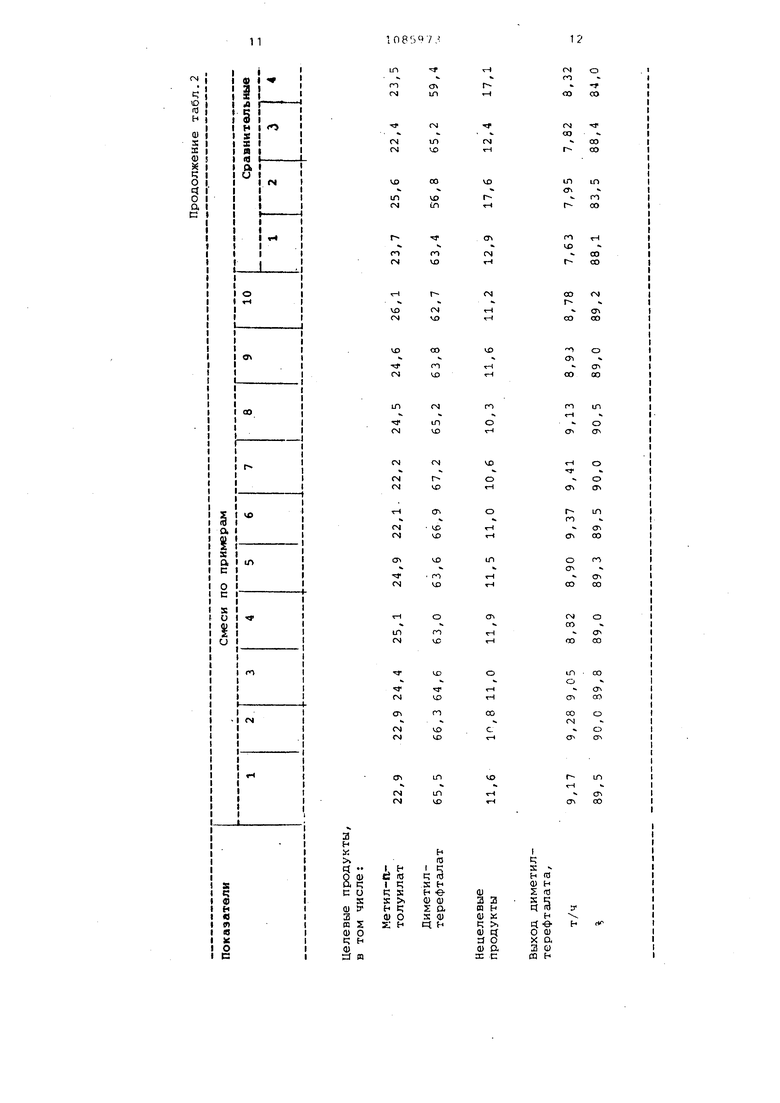

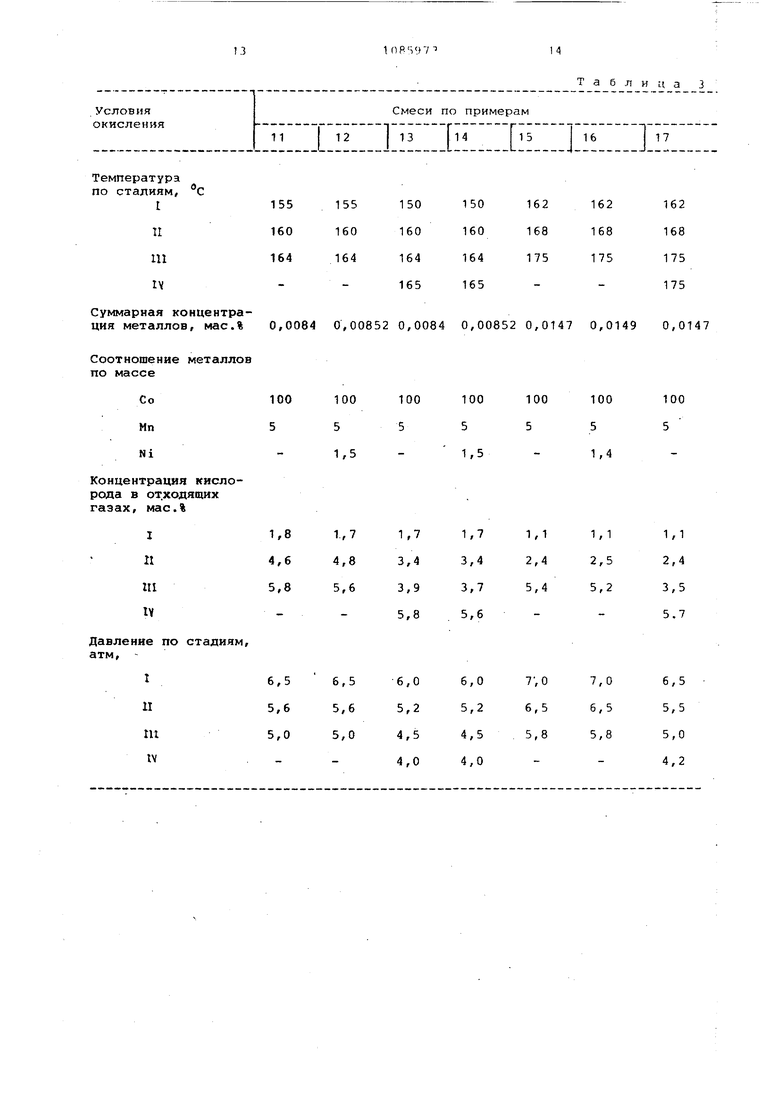

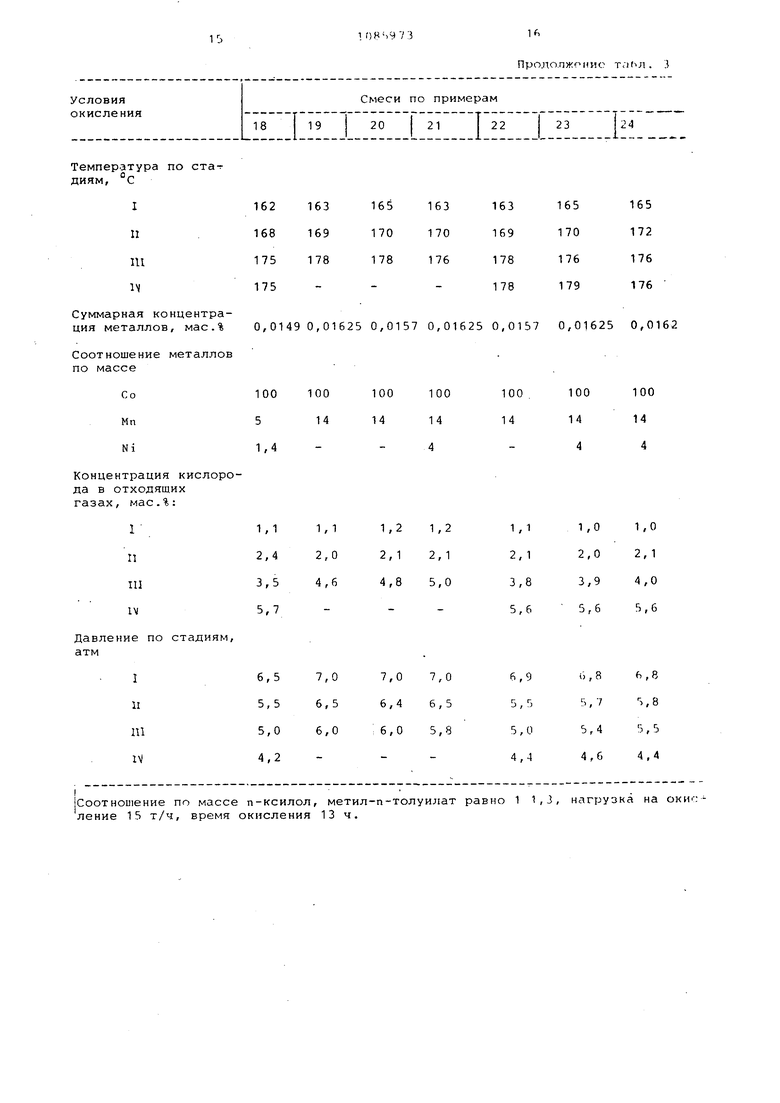

Изобретение относится к органическому синтезу, конкретно к улучшенному способу получения дкметилтерефталата, который применяют для синтеза полиэфирных волокон, пленок и смол. Известны способы получения диметилтерефталата путем совместного окисления fl-ксилола и метил-п,-толуилата кислородом воздуха при нагревании в присутствии катализатора солей кобальта или смеси солей кобальта и марганца с последующей эте рификацией продуктов окисления мети ловым спиртом, разделением метил-птолуилата и диметилтерефталата дистилляцией, очисткой лиметилтерефта лата перекристаллизацией из метилового спирта и окончательной дистилляцией диметилтерефталата ij , 2 . Однако эти способа характеризуют ся недостаточно высокой селективное тью, что приводит к образованию в с стеме значительных количеств побочн продуктов. Известен также способ получения диметилтерефталата, согласно которо му в процессе окисления смесей г-кс лола и метил-п-толуилата используют в качестве катализатора смесь солей кобальта, марганца и никеля, что по зволяет повысить селективность процесса окисления з , Однако и по этому способу при окислении смесей п-ксилола и метило вого эфира а-толуиловой кислоты наряду с целевыми, продуктами образлао ся нежелательные побочные продукты, такие как кетоны, спирты, альдегиды чтоснижает производительность и се лективность стадии окисления Наиболее близким к изобретению и; технической сущности и достигаемым результатам является многостадийный способ получения диметилтерефталата окислением смесей Л-ксилола и метилп-толуилата при их соотношении по массе 1:(1-3), в частности в три ста дни кислородом воздуха в присутствии катализатора - смеси органических солей кобальта и марганца или солей кобальта, марганца и никеля при суммарной концентрации металлов 0,0852-0,0900. мас.% в исходной сме-си и соотношении по массе СОгМп или Co:Mn:Ni соответстве-нно 100 :{ 4,75,0) или 100:(4,7-5,0);(1,2-1,5), давлении 4-15 атм и температуре на первой стадии 125-150°С, на второй 145-160°С, на третьей 155-170°С, Воздух подают в таком количествеfчто бы содержание кислорода в отходящих Сазах составляло после первой стадии 1,1-2 мас.%, после второй 2S мас.% и З-б мас.% после третьей стадии. Полученный оксидат далее зта рифицируют метиловым спиртом при 260 С и давлении 25 атм и их соотношении по массе 1:0,45 с ГIocлeд тощим выделением и очисткой образоЕаЕшего-1 ся диметилтерефталата путем дистилляции и перекристаллизации из метилового спирта и возвратом очищенного дистилляцией метил-п -толуилата на стадию окисления 4 . Недостатком способа является то, что проведение окисления при указанных условиях не обеспечивает достато.чно высокой производительности и скорости процесса окисления. Кроме того, в процессе окисления и этерификации в этих условиях образуется также ряд нецелевых продуктов, количество которых в оксидате составляет 5,5-6,5 мас.%, а в этерификате 12,515,2 мас.%, что снижает выход целевого продукта. Цель изобретения - интенсификация пропесса, увеличение его производите.льности и снижение побочных продуктов , Указанная цель достигается согласно способу получения диметилтерефталата путем окисления смесей 1 ксилола и метил-П.-толуилата при их соотношении по массе 1:С1-3) в три или четыре стадии кислородом воздуха в присутствии катализатора - смеси органических солей кобальта и марганца или солей кобальта, марганца и никеля при суммарной концентрации металлов 0,01-0,016% и соотношении по массе Со:Мп или Co:Mn::li соответственно 100(6-14) или 100:(6-14): ;(2-4}, давлений 4-7 атм и темпера,туре по стадиям соответственно для трехсталийного2 155-162 С, 1бО-1б8°С II 1 б 4 -1 7 5 С, дл я ч е тыр ехс т ад ий но го : 150-:162С, 160-168 С, 164-175°С на последующих стадиях. Воздух подают в количестве,, обаспечивающем содержание кислорода в отходящих газах при трехстадийрюм окислении после первой стал;- и 1,. 1-2 мас.%, после второй 2--5 кзсч%, после третьей 3-6 мас.%, т„е. то же, что и в известном способе, а -при четырехста,аийном окислении после перьой стадкк 1,1-2 , пос.ле второй 2-5 мае., %, после третьей и четвертой 3-6 мас.%. Полученный оксидах далее известным способом этерифицируют метиловым спиртом с последующим выделением и очисткой образовавшегося диметилтерефталата путем дистилляции и перекристаллизации из метилового спирта и возвратом очищенного метил-птолуилата на стадию окисления, у.становлено, что если температуру окисления смесей п-ксилола и метил.-толуилата поднимают по стадиям выше, чем в известном способе , а остальные условия (концентрадия металлов и их соотношение, содержание кнслородза в отходящих газах) сохраняют, то хотя скоростгт окисления и увеличивается, но при этом существенно возрастает и образование побочных продуктов. Окисление смесей п-ксилола и метил-п-толуилата можно проводить при более высоких температурах по сравнению с известным способом только при определенных концентрациях катализатора и соотношении металлов. При этом можно не только интенсифицировать процесс и увеличить его производительность, но и снизить образование побочных продуктов. Согласно предлагаемому способу для приведенных температур при окислении смесей п-ксилола и метил-П-толуилата в три или четыре стадии концентрация каталитических металлов в реакционной смеси составляет 0,01 0,016 мас.%. Если концентрация металлов в исходной реакционной смеси меньше 0,01 мас.%, то проведение про цесса окисления при температурах более высоких, чем в известном способе приводит к увеличению побочных продуктов в оксидате, если же концентрация металлов больше 0,016 мас.%, то скорость окисления снижается. Кроме того, если температур при окислении по стадиям меньше приведе ного нижнего предела, то скорость п цесса снижается, если же она больше верхнего предела, то хотя скорость реакции и увеличивается, но при этом повышается и образование нежелательных побочных продуктов. На скорость окисления и образова ние побочных продуктов существенное влияние оказывает и соотношение металлов в катализаторе, которое долж но составлять для указанных концентраций катализатора и температур по стадиям окисления соответственно дл Со:Мп или Co:Mn:Ni 100: (6-14) или 100:(6-14):(2-4). Максимальной инте сификации процесса и снижения образования побочных продуктов достигают, когда окисление смесей п-ксилола и метил-толуилата проводят при температурах по стадиям для трехстадийного окисления: 158-162 С, 164-168с и 172-175°С и для четырех стадийного окисления: 158-162°С, 158-164°С, 164-168°С и 170-175 С. Для этих температур наиболее оптима льной концентрацией металлов являет ся 0,012-0,014 мас.% и соотношение Со:М и.пи Co:Mn::ii cooTBeTCTBCHHfj 100:(9-14) или 100:(9-14):(3-4). В этих условиях увеличение скорости процесса по сравнению с известным способом составляет 15-20%, производительности около 15%, что .позволяет, например, повысить нагрузку на окисление с 13 т/ч до 15 т/ч смеси а-ксилола и метил-гх-толуилата. Одновременно с этим на 25-30% снижается и образование побочных продуктов. . Проведение окисления при более высоких температурах по сравнению с известным способом позволяет и более полно доокислить промежуточные соединения, такие как спирты и альдегиды. Оксидат, полученный из последней ст,адии окисления, целесообразно затем этерифицировать метиловым спиртом при 250-260С и давлении 25 атм при соотношении оксилат:метанол,равном 1:0,4-0,6 по массе. Пример . Окисление смеси а-ксилола и метил-а-толуилата проводят кислородом воздуха в каскада на трех последовательно соединенных оксидаторов. В первый оксидатор подают 15 т/ч п-ксилола и метил-п-толуилата при их соотношении по массе 1:1,3 и водный раствор ацетатов кобальта и марганца в количестве, обеспечивающем концентрацию металлов в исходной реакционной смеси О ,01 57 мае .% и соотношение Со:Мп 100:14. В оксидатор подают ВОЗДУХ в количестве примерно 5800 м/ч/ температуру поддерживают на уровне при 7 атм. После окисления в течение 4 ч реакционную смесь перекачивают из первого оксидатора во второй и в негр подают воздух в количестве 5400 м/ч. Температуру во втором оксидаторе поддерживают на уровне 168°С при 6,5 атм. Реакционную смесь после 4,5 ч окисления перекачивают из второго оксидатора в третий, в который подают воздух в количестве 5000 , а температуру в нем поддерживают на уровне 175с при давлении 5,8 атм. Окисление завершают через 4,5 ч. В этом каскаде из трех оксидаторов проводят другие опыты по окислению идентичных по составу смесей п-ксилола и метил-гг-толуилата, а также сравнительные опыты в условиях, приведенных в табл.1-4.

Таблица 1

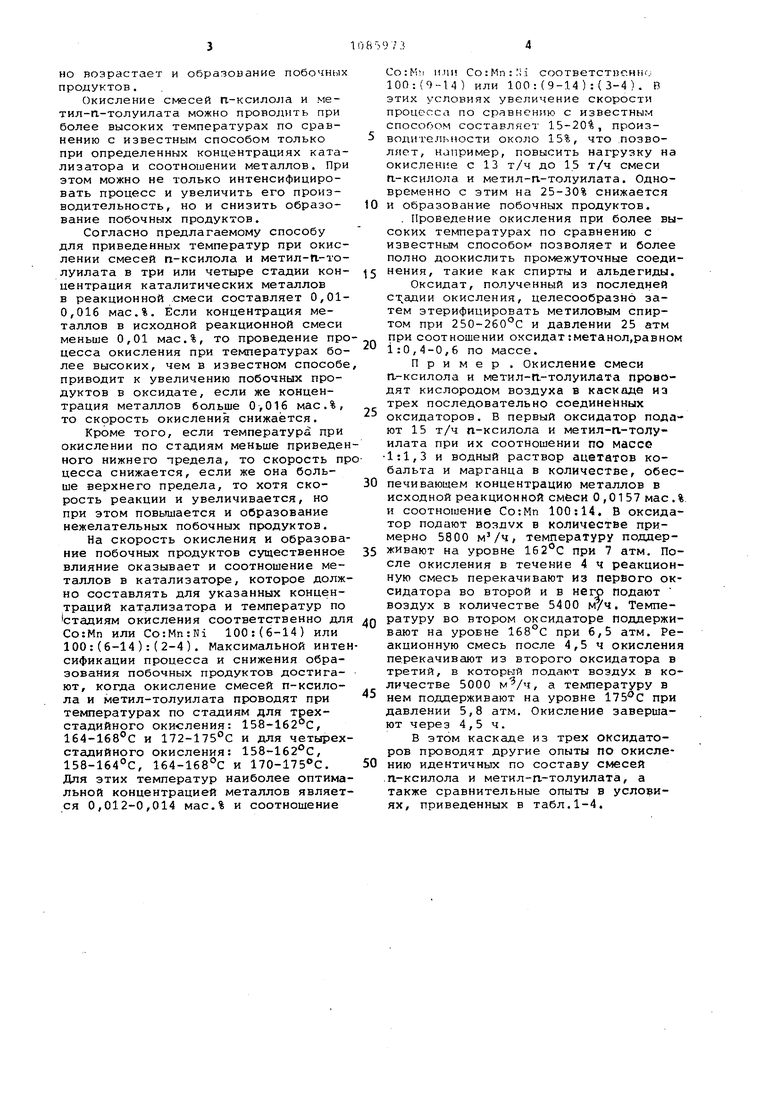

Продолжение табл.

.

и S

X

ю

пЗ

о и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилтерефталата" | 1977 |

|

SU706021A3 |

| Способ получения монометилтере-фТАлАТА | 1979 |

|

SU804632A1 |

| Способ получения диметилтерефталата | 1977 |

|

SU734192A1 |

| Способ получения диметилтерефталата | 1977 |

|

SU697496A1 |

| Способ получения диметилтерефталата | 1974 |

|

SU528301A1 |

| Способ получения диметилтерефталата | 1974 |

|

SU608469A3 |

| Способ получения смеси диметиловых эфиров изо-, орто- и терефталевой кислот | 1980 |

|

SU941351A1 |

| Способ приготовления катализатора для окисления п-ксилола и/или п-метилтолуилата | 1986 |

|

SU1377139A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛЕНДИКАРБОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2397158C2 |

| Способ получения диметилтерефталата | 1980 |

|

SU1088662A3 |

СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛТЕРЕФТАЛАТА путем окисления Смесей ft-ксилола и метилового эфира fi-толуиловой кислоты при их соотношении по массе 1:

а

I -

к а

о

с

S

и

I

и

к е; ф н а

01

пз ii: О

С

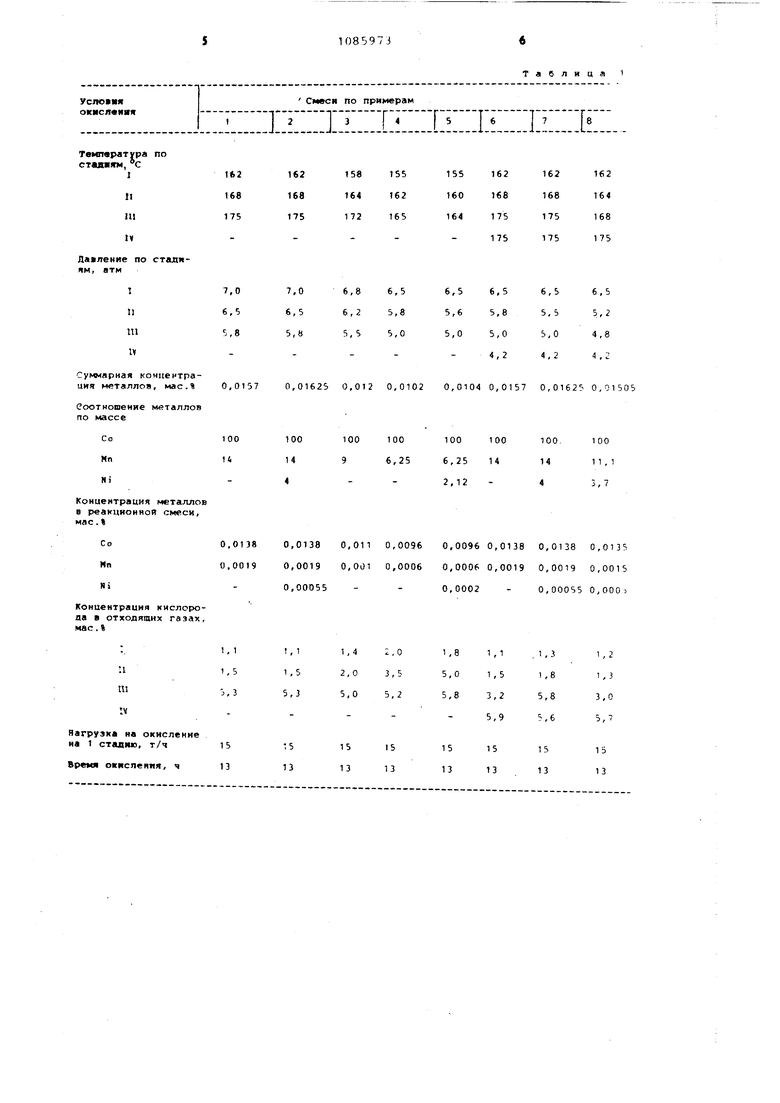

Таблица 3 Суммарная концентра0,01490,01625 ция металлов, мас.% Соотношение металлов по массе

ICooTношение по массе п-ксилол, метил-п-толуилат равно 1 1,3, нагрузка на окн ление 15 т/ч, время окисления 13 ч.

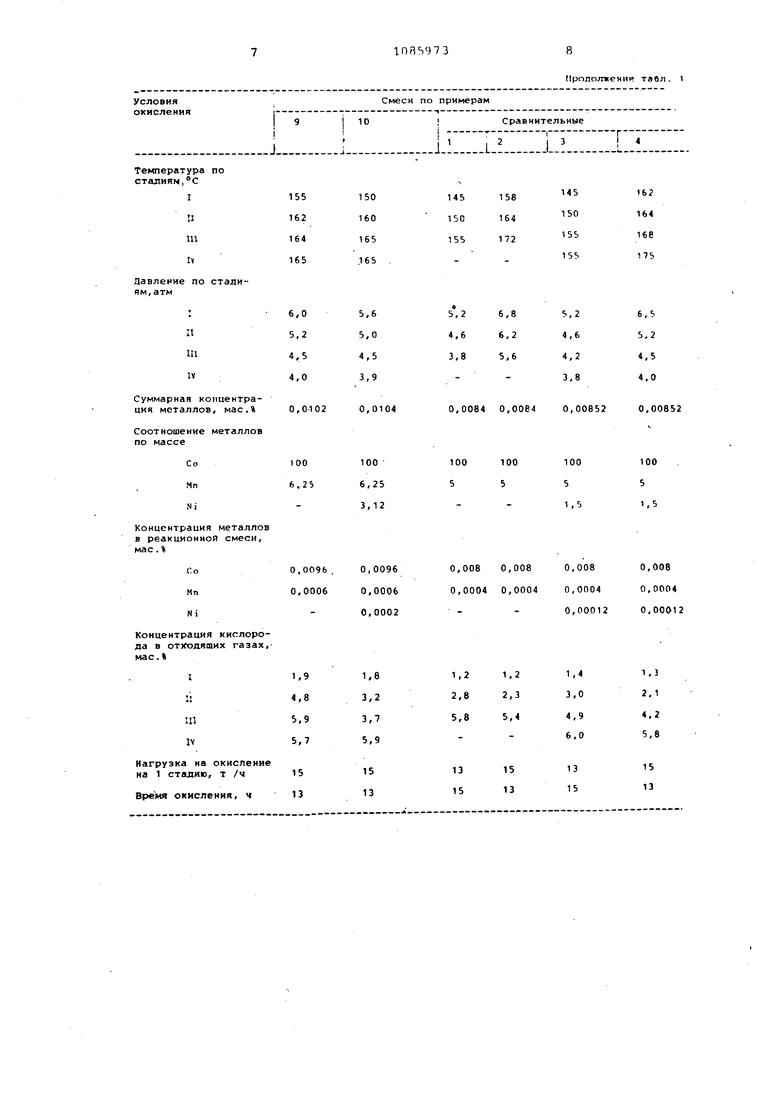

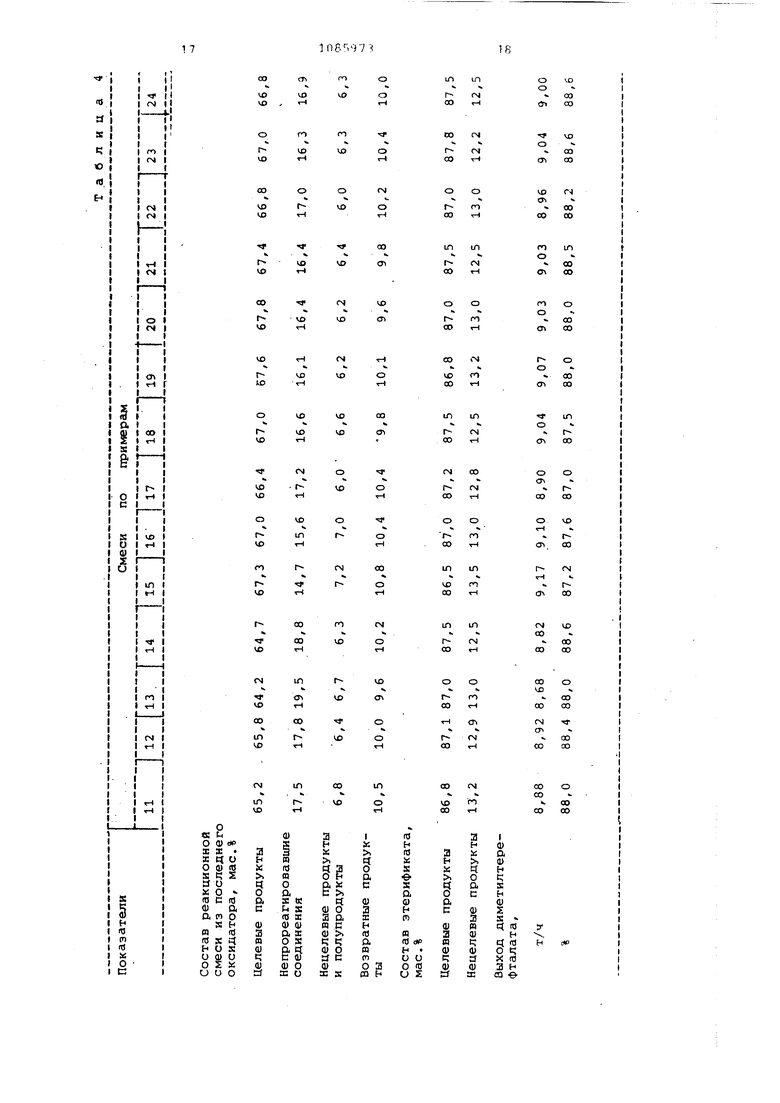

Проло.пжоиис (iji, 3 0,0157 0,01625 0,0157 0,01625 0,0163 19 10859 Аналогично, проводят опыты по окислению смесей п-ксилола и метил-ггтолуилата того же состава, что н в примере 1, в каскаде из четырех последовательно соединенных оксидаторов. Условия этих опытов также приведены в табл.1-4. Реакционную смесь из последнего оксидатора далее этерифицируют метилевым спиртом при соотношении по маесе оксидат: метиловый спирт равномЮ 1:0,45 в колонне этерификации при и давление 25 атм в течение 4ч. Для получения точных результатов в ходе каждого опыта проводят серию15 анализов состава оксидата и этерификата с помощью газожидкостной хро7320матографии и из этой серии аиализой определяют содержание отдельных компонентов в оксидате и этерификате. Условия проведения и результаты всех опытов по окислению смесей Иксилола и метил-п-толуилата в три и четыре стадии и этерификации реакционных смесей из последних оксидаторов метиловым спиртом приведены в табл.1-4. Из данных табл.1-4 следует, что проведение процесса окисленяя согласно предлагаемому способу позволяет по сравнению с известным способом интенсифицировать процесс, увеличить его производительность и снизить образование побочных продуктоц.

Авторы

Даты

1984-04-15—Публикация

1981-02-03—Подача