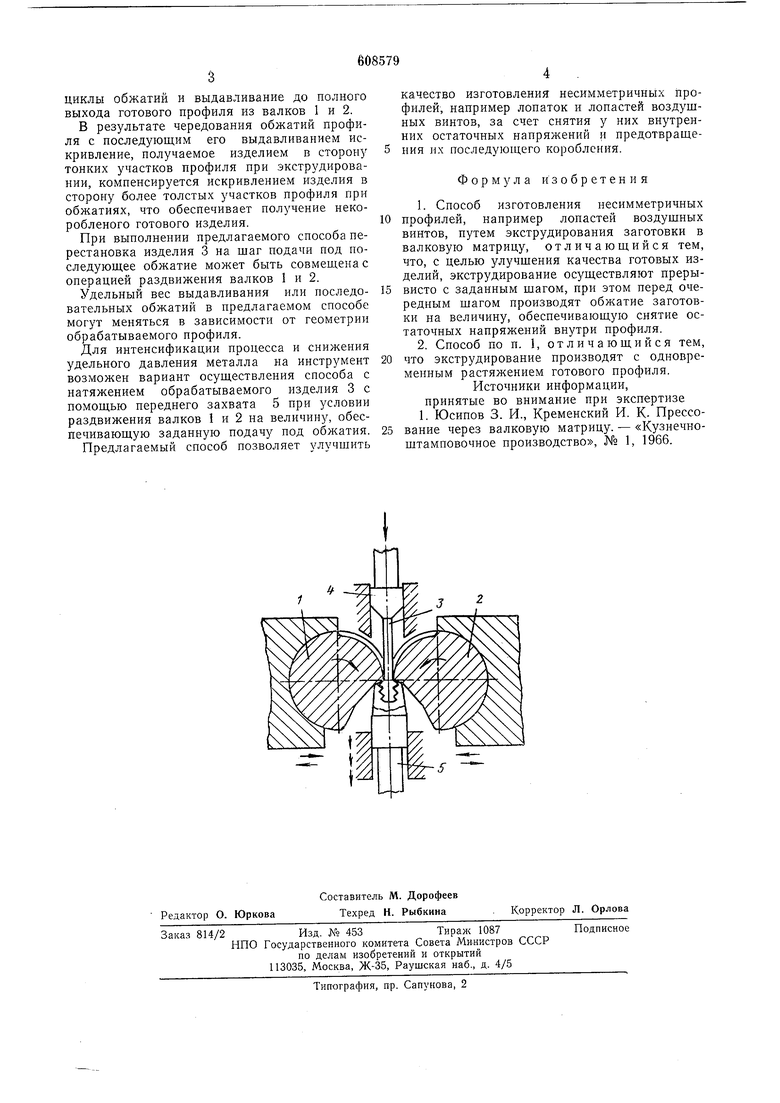

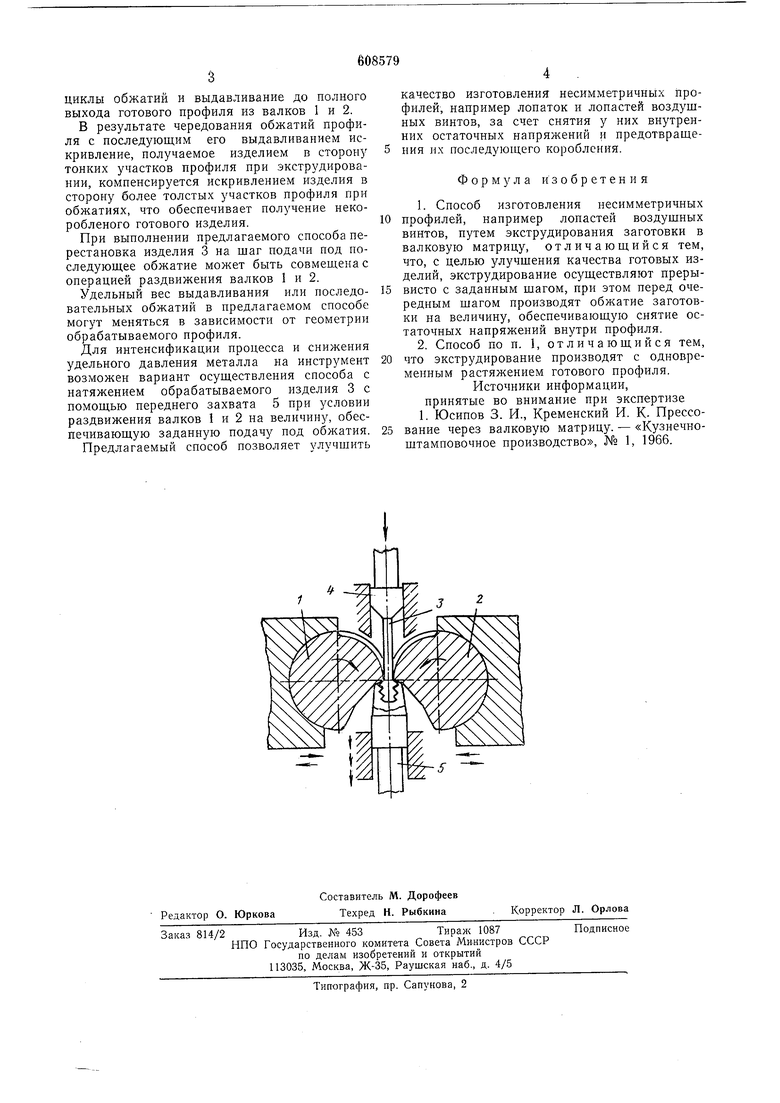

циклы обжатий и выдавливание до полного выхода готового профиля из валков 1 и 2.

В результате чередования обжатий профиля с последующим его выдавливанием искривление, получаемое изделием в сторону тонких участков профиля при экструдировании, компенсируется искривлением изделия в сторону более толстых участков профиля при обжатиях, что обеспечивает получение некоробленого готового изделия.

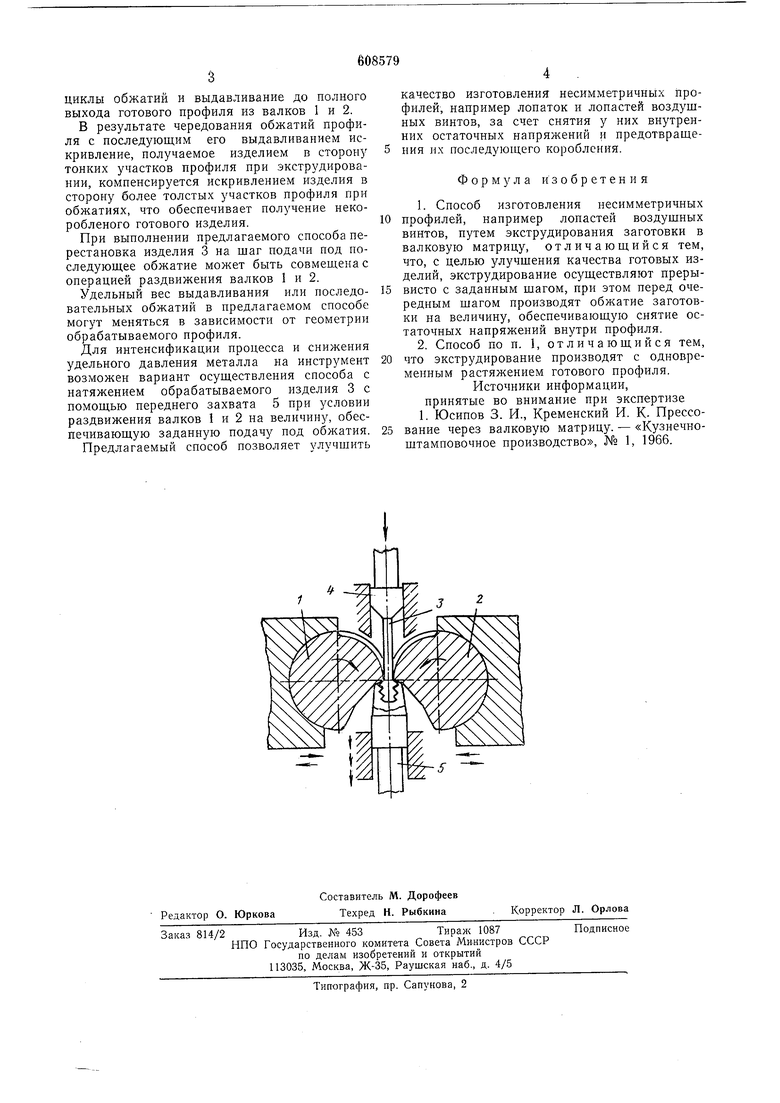

При выполнении предлагаемого способа перестановка изделия 3 на шаг подачи под последующее обжатие может быть совмещена с операцией раздвижения валков 1 и 2.

Удельный вес выдавливания или последовательных обжатий в предлагаемом способе могут меняться в зависимости от геометрии обрабатываемого профиля.

Для интенсификации процесса и снижения удельного давления металла на инструмент возможен вариант осуществления способа с натяжением обрабатываемого изделия 3 с помощью переднего захвата 5 при условии раздвижения валков 1 и 2 на величину, обеспечивающую заданную подачу под обжатия.

Предлагаемый способ позволяет улучшить

качество изготовления несимметричных профилей, например лопаток и лопастей воздущных винтов, за счет снятия у них внутренних остаточных напряжений и предотвращения их последующего коробления.

Формула изобретения

1.Способ изготовления несимметричных профилей, например лопастей воздушных

винтов, путем экструдирования заготовки в валковую матрицу, отличающийся тем, что, с целью улучщения качества готовых изделий, зкструдироваиие осуществляют прерывисто с заданным шагом, при этом перед очередным шагом производят обжатие заготовки на величину, обеспечивающую снятие остаточных напряжений внутри профиля.

2.Способ по п. 1, отличающийся тем, что экструдирование производят с одновременным растяжением готового профиля.

Источники информации, принятые во внимание при экспертизе 1. Юсипов 3. И., Кременский И. К- Прессование через валковую матрицу. - «Кузнечноштамповочное производство, № 1, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| СПОСОБ КОМБИНИРОВАННОГО ИЗГОТОВЛЕНИЯ КОЛЕС ИЗ ЛЕГКИХ СПЛАВОВ | 1995 |

|

RU2095184C1 |

| Способ изготовления полособульбовых профилей с тонким полотном | 1982 |

|

SU1018731A1 |

| Матрица для прессования профилей | 1978 |

|

SU706148A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ВСТАВОК ТРОЛЛЕЙБУСОВ | 2013 |

|

RU2508177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| Способ производства двухшовных сварных труб большого диаметра | 1985 |

|

SU1230712A1 |

| Способ прокатки двутавровых профилей | 1990 |

|

SU1764722A1 |

Авторы

Даты

1978-05-30—Публикация

1976-12-22—Подача