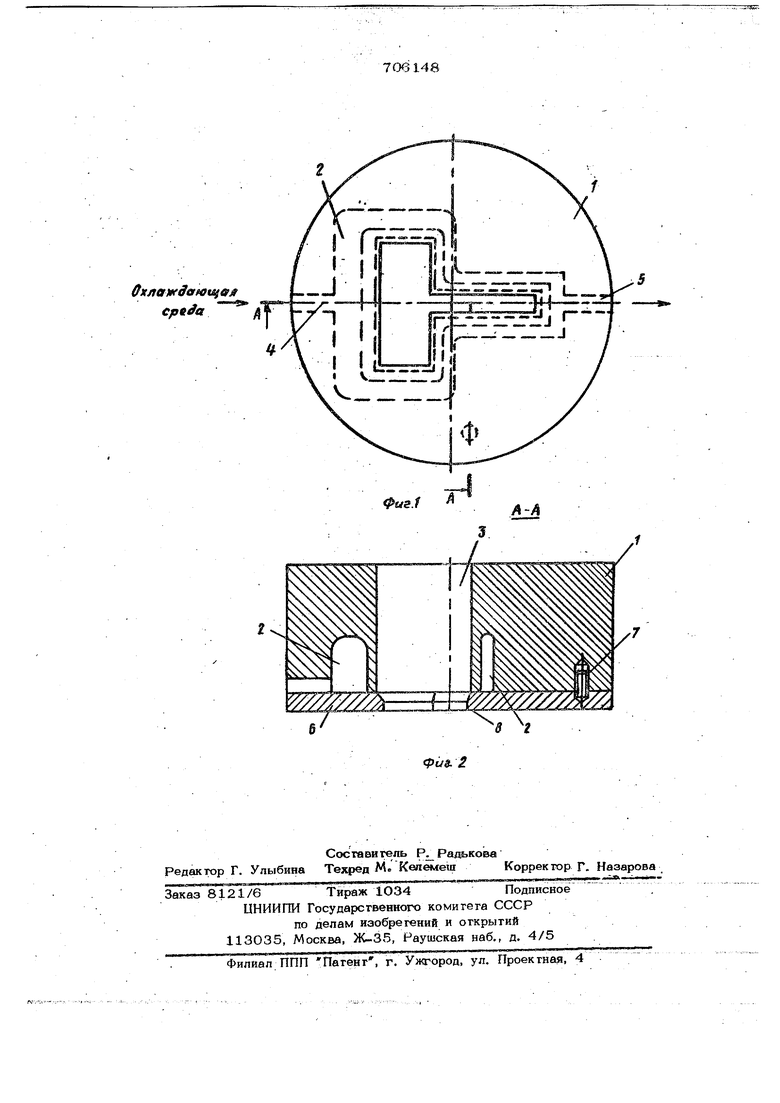

. I , - . . Изобретение относится к обпасги обработки металлов давлением, а точнее,к области экструдирования профилей. Известна матрица дпя экструдирования профилей, содержащая корпус с калибруюишм очком и опоясывающим его каналом для циркуляции охладителя f 17 Основной недостаток указанной матрицы заключается в том, чго при экструдировании профилей, содержащих элементы различной толщины, на отдельных их участках возникают значительные остаточные напряжения, неравномерное распределение которых по сечению приводит к сильному искривлению готовых изделий на выходе из очка матрицы. Целью изобретения является предотвра щение искривления готовых изделий путем снятия в них остаточных напряжений при экструдировании про(}млей разнотолщинных сечений. Для этого в предлагаемой матрице для экструдирования профилей канал выполнен с переменным пропорционально соответствующек у поперечному сечению очка матpmibf проходным сечением. На фиг. 1 изображена матрица, план, на фиг. 2 - разрезА-А на фиг. 1. В корпусе 1 выполнен замкнутый, открытый с одной стороны канал 2, расположенный вокруг очка 3 и сообщающийся с отверстиями 4 и 5 для подачи и отвода охлаждающей среды (жидкой или газообразной), К корпусу 1 плотно примыкает плоская концентричная накладка 6, закрывающая канал 2 и связанная с корпусом фиксирующим штифтом 7, В накладке 6 выполнено соосное очку 3 отверстие, ограниченное калибрующим пояском 8, имеющим одинаковую ширину на всем протяжении. Форма и размеры калибрующего очка соответствуют конфигурации поперечного сечения экструдируемого профиля. Поперечные сечения канала 2 на отдельных его участках выполнены различными в зависимости от толшлны и расположения прилегающего элемента экструди-руемого профиля. Площадь поперечного се чбНиякаждбТО учас№а кайала прямЬ пропорциональна топщине прилегающего эпе.мента профиля и обратно пропорциональна расстоянию этого эгГёменгй от оси матрицы. Матрица работает следующим образом. Нагретую до температуры технологиче ской прочности контактного сплава заготовку помещают в контейнер экструзионного пресса и ходом пресс-штемпеля сообщают ей усилие прессования. Одновременно соединяют канал 2 с источником охлаждающей среды. В результате чего охладитель начинает циркулировать по этому катналу, подаваясь через отверстие 4 и отводясь через отверстие 5. Под воздействием усилия пресс-штемпеля метали зато iSoBKH выдавливается через калибрующее отверстие очка матрицы, обра зуя профиль заданной конфигурации, регламентируемой контуром калибрующего пояска 8.. Циркулирующий в канале 2 охладитель способствует интенсивному теплоотводу как от поверхности калибрующего пояска 8, т.ж и от плоскости б, контактирующей с нагретой заготовкой, причем эта йнтён сивность выше на участках канала бблЬшого сечения. Таким образом, за счет дифференцированного охлаждения происхо дйт выравнивание скорости истечения элементов экструдируемого профиля, имею щих разную толщину: более массивные ёпемёнтй, истечение которьйс Мёйёе затруднено, охлаждаются в большей степени при этом сопротивление деформированию зйсойбЖёНййХ частиц металла Шзрастает, и скорость истечения на это участке уменьшается. Тонкие же элемент профиля, скорость истечения которых в обычных условиях минимальна, примыкают к участкам канала 2 малого сечения и претерпевают наименьшее рхлаждение, что способствует относительному повышению скорости их истечения. В результате этого скорость истечения массивных и тонких элементов профиля сближаются, и устраняются предпосылки к возникновению локальных остаточных напряжений, которые обычно имеют место при неравномерном распределении деформации по сечению изделия и приводят к искривлению изделий на выходе из матрицы. По окончании экструдирования отделяют пресс-остаток известными средствами,И) цикл может быть повторен. , Использование матрицы позволяет получать экструдированные профили разнотолщинных сечений без искривлений и с высоким качеством поверхности. Формул, а изобретения Матрица для прессования профилей, содержащая корпусс калибрующим-очком и опоясывающим его каналом для циркулщии охпадител, о тличаюшаас я тем, что; с целью предотвращения искривления готовых изделий путем снятия в них остаточньтх напряжений при экструдированни профилей разнотолщинных сечений, канал выполнен с переменным пропорционально соответствующему поперечному сечению рчка матрицы проходным, сечением. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 2240391, кл. 7 в 29/04, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий | 1978 |

|

SU706150A1 |

| Матрица для прессования изделий | 1979 |

|

SU804050A1 |

| Матрица для прессования изделий | 1979 |

|

SU814509A1 |

| Матрица для экструдирования и правки прессизделий | 1976 |

|

SU595033A1 |

| Многоканальная матрица для прессования изделий | 1974 |

|

SU512822A1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Пресс для прессования полых профилей | 1977 |

|

SU670463A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| Способ прессования труб | 1979 |

|

SU845930A1 |

,

Охла)1едам1щвл 1

V

v irir:

R. I

Авторы

Даты

1979-12-30—Публикация

1978-06-21—Подача