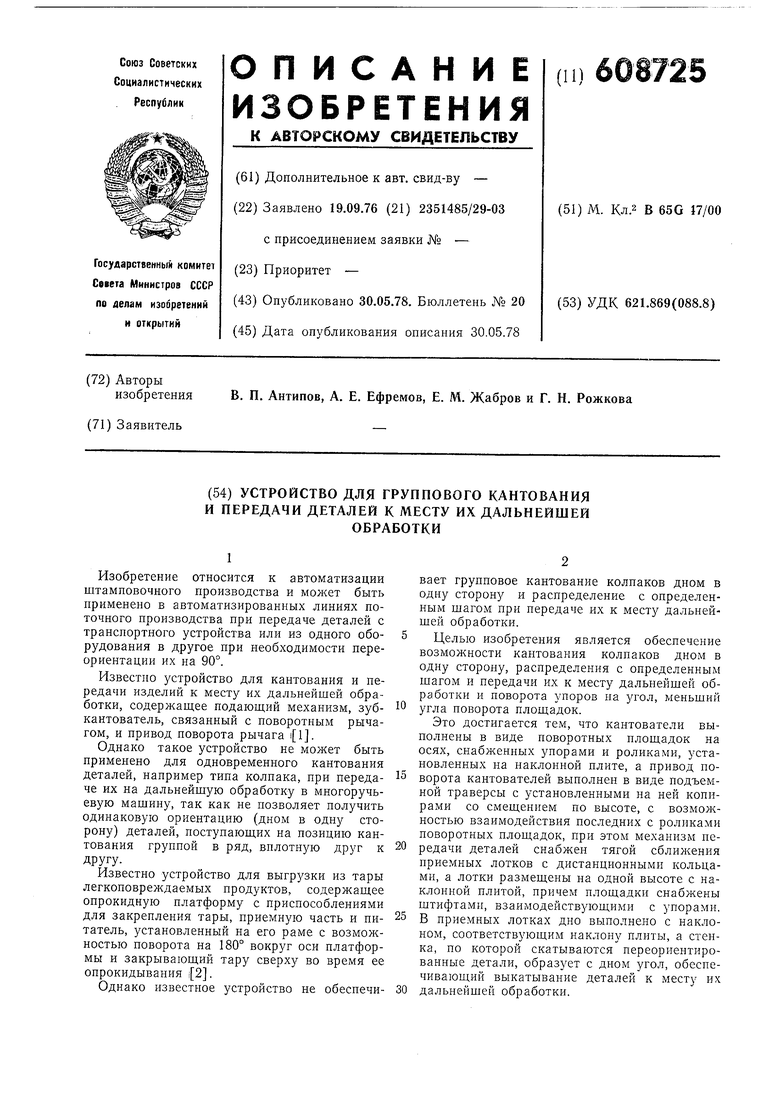

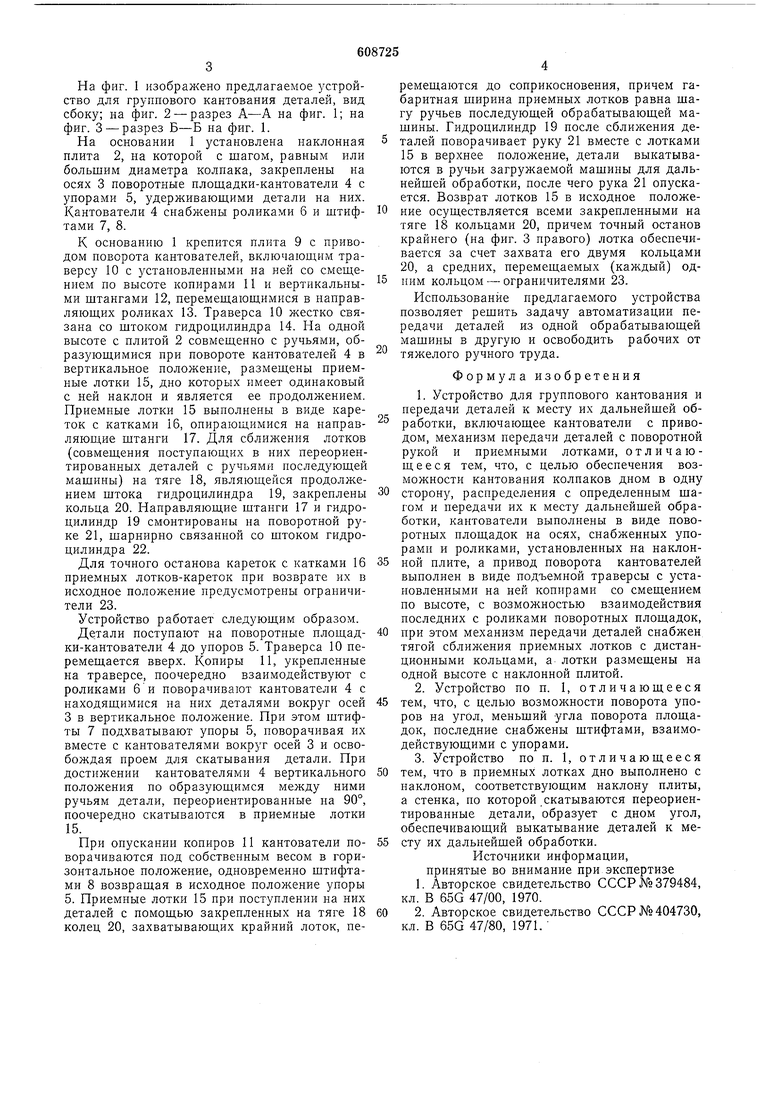

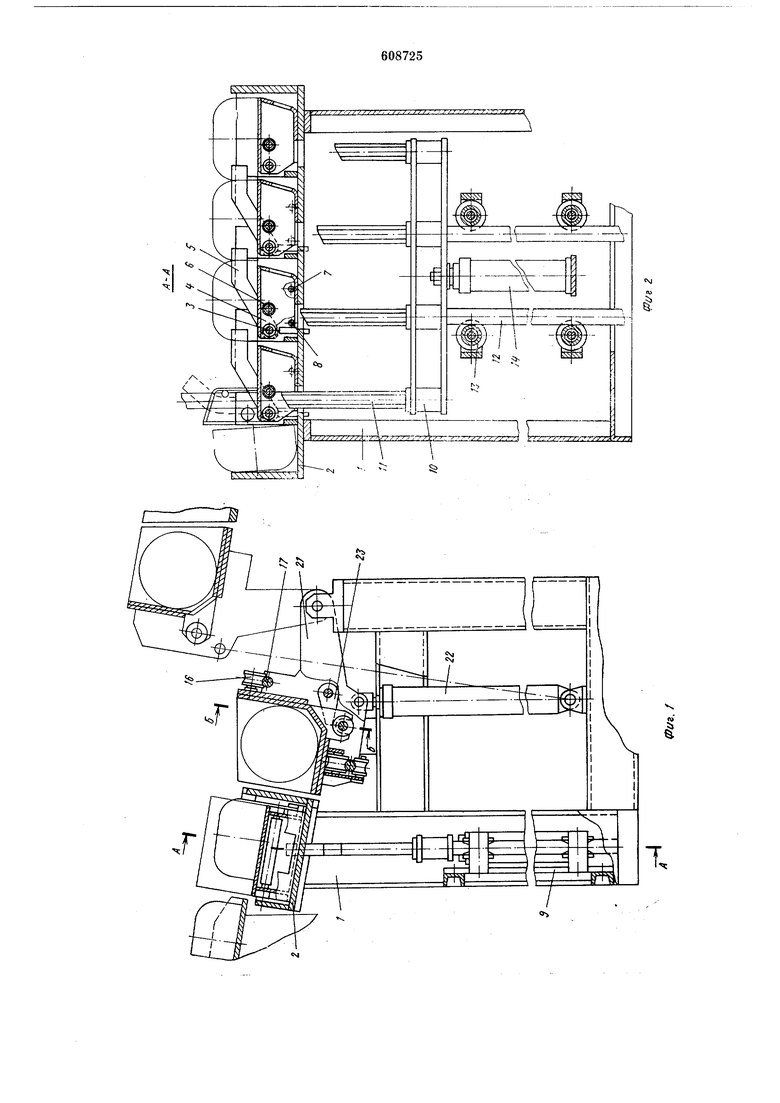

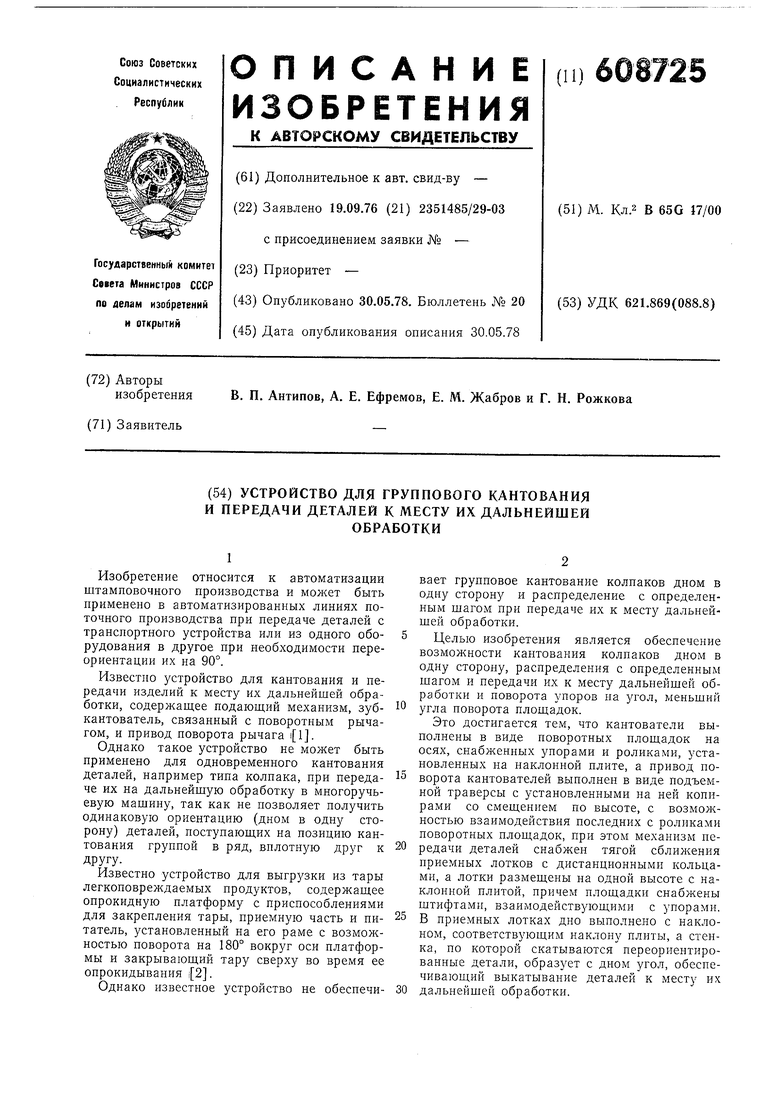

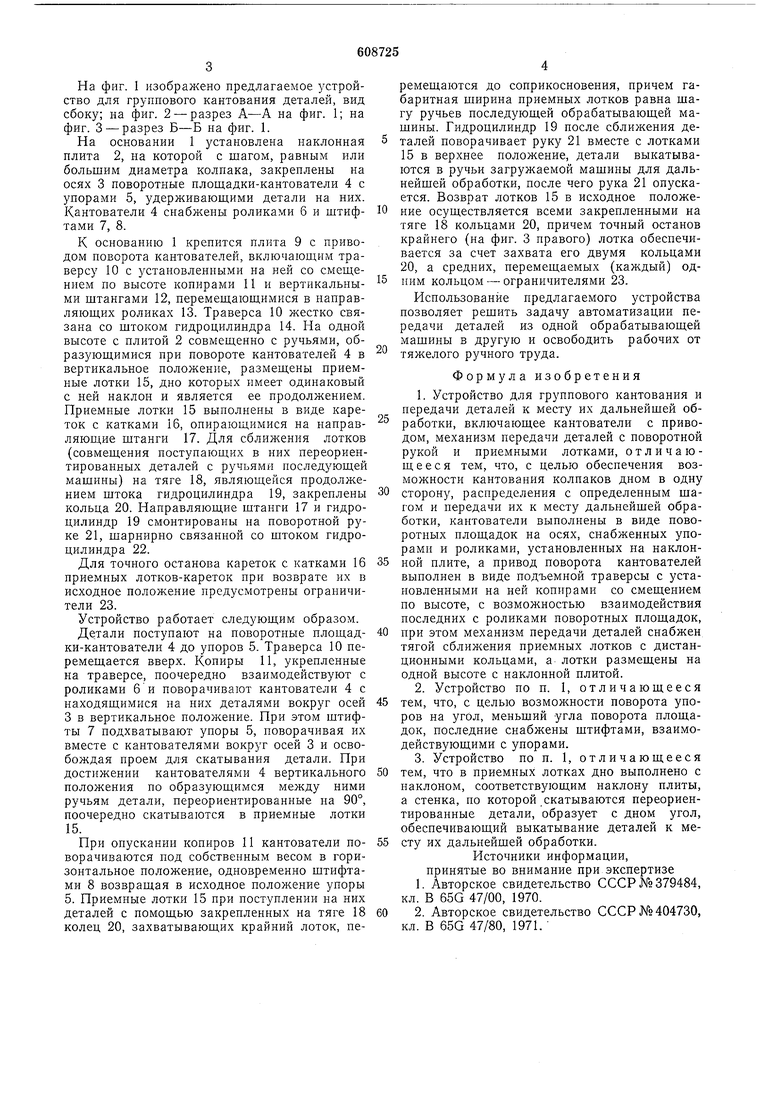

На фиг. 1 изображено предлагаемое устройство для группового кантования деталей, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б па фиг. 1. На основании 1 установлена наклонная плита 2, на которой с шагом, равным или большим диаметра колпака, закреплены на осях 3 поворотные плошадки-кантователи 4 с упорами 5, удерживаюш;ими детали на них. Кантователи 4 снабжены роликами 6 и штифтами 7, 8. К основанию 1 крепится плита 9 с приводом поворота кантователей, включаюш,им траверсу 10 с Зстаповлепными на ней со смешением по высоте копирами 11 и вертикальными штангами 12, перемешаюшимися в направляющих роликах 13. Траверса 10 жестко связана со штоком гидроцилиндра 14. На одной высоте с плитой 2 совмещенно с ручьями, образующимися при повороте кантователей 4 в вертикальное положение, размещены приемные лотки 15, дно которых имеет одинаковый с ней наклон и является ее продолжением. Приемные лотки 15 выполнены в виде кареток с катками 16, опирающимися на направляющие штанги 17. Для сближения лотков (совмещения поступающих в них переориентированных деталей с ручьями последующей машины) на тяге 18, являющейся продолжением штока гидроцилиндра 19, закреплены кольца 20. Направляющие штанги 17 и гидроцилиндр 19 смонтированы на поворотной руке 21, шарнирно связанной со штоком гидроцилиндра 22. Для точного останова кареток с катками 16 приемных лотков-кареток при возврате их в исходное положение предусмотрены ограничители 23. Устройство работает следующим образом. Детали поступают на поворотные площадки-кантователи 4 до упоров 5. Траверса 10 перемещается вверх. Копиры 11, укрепленные на траверсе, поочередно взаимодействуют с роликами 6 и поворачивают кантователи 4 с находящимися на них деталями вокруг осей 3 в вертикальное положение. При этом штифты 7 подхватывают уиоры 5, поворачивая их вместе с кантователями вокрзг осей 3 и освобождая проем для скатывания детали. При достижении кантователями 4 вертикального положения по образуюшимся между ними ручьям детали, переориентированные на 90°, поочередно скатываются в приемные лотки 15. При опускании копиров 11 кантователи поворачиваются под собственным весом в горизонтальное положение, одновременно штифтами 8 возвращая в исходное положение упоры 5. Приемные лотки 15 при поступлении на них деталей с помощью закрепленных на тяге 18 колец 20, захватывающих крайний лоток, перемещаются до соприкосновения, причем габаритная ширина приемных лотков равна щагу ручьев последующей обрабатывающей машины. Гидроцилиндр 19 после сближения деталей поворачивает руку 21 вместе с лотками 15 в верхнее положение, детали выкатываются в ручьи загружаемой машины для дальнейшей обработки, после чего рука 21 опускается. Возврат лотков 15 в исходное положение осушествляется всеми закрепленными на тяге 18 кольцами 20, причем точный останов крайнего (на фиг. 3 правого) лотка обеспечивается за счет захвата его двумя кольцами 20, а средних, перемещаемых (каждый) одним кольцом - ограничителями 23. Использование предлагаемого устройства позволяет рещить задачу автоматизации передачи деталей из одной обрабатывающей машины в другую и освободить рабочих от тяжелого ручного труда. Формула изобретения 1.Устройство для группового кантования и передачи деталей к месту их дальнейшей обработки, включающее кантователи с приводом, механизм передачи деталей с поворотной рукой и приемными лотками, отличающееся тем, что, с целью обеспечения возможности кантования колпаков дном в одну сторону, распределения с определенным шагом и передачи их к месту дальнейшей обработки, кантователи выполнены в виде поворотных плошадок на осях, снабженных упорами и роликами, установленных на наклонной плите, а привод поворота кантователей выполнен в виде подъемной траверсы с установленными на ней копирами со смещением по высоте, с возможностью взаимодействия последних с роликами поворотных площадок, при этом механизм передачи деталей снабжен тягой сближения приемных лотков с дистанционными кольцами, а лотки размещены на одной высоте с наклонной плитой. 2.Устройство по п. 1, отличающееся тем, что, с целью возможности поворота упоров на угол, меньший угла поворота площадок, последние снабжены штифтами, взаимодействующими с упорами. 3.Устройство по п. 1, отличающееся тем, что в приемных лотках дно выполнено с наклоном, соответствующим наклону плиты, а стенка, по которой скатываются переориентированные детали, образует с дном угол, обеспечивающий выкатывание деталей к месту их дальнейшей обработки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №379484, кл. В 65G 47/00, 1970. 2.Авторское свидетельство СССР №404730, кл. В 65G 47/80, 1971.

SJ u

f- S ffoSs/fffi/mo -S И Ш 20 (Рик.З етШ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| КАНТОВАТЕЛЬ | 1998 |

|

RU2129087C1 |

| Кантователь изделий | 1980 |

|

SU895841A1 |

| Автомат для контроля и сортировки цилиндрических деталей | 1987 |

|

SU1443978A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Устройство для поштучной подачи заготовок в рабочую зону пресса с одновременным их смачиванием | 1987 |

|

SU1493365A1 |

| Кантователь | 1986 |

|

SU1407876A1 |

| Кантователь | 1978 |

|

SU774883A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

Авторы

Даты

1978-05-30—Публикация

1976-09-19—Подача