1

Изобретение относятся к csapKia, а иьюнно к устройствам для кантования крупногабаритных судовых конструкций в положение, удобное для сварки. Изобретение может быть 5 использовано в судостроении и тяжелом маишиостроении.

Известен кантователь, содержа1ЧИй две стойки, на каждой из которькк. смонтирован поворотный корпус с 10 захватом изделия и привод поворота захвата flj .

Недостатком данного кантователя является невысокая надежность захвата крупногабаритных изделий, так 15 как возможно проскальзывание изделия в захватах.

Наиболее близким по технической сущности и достигаемому результату является кантователь, содержащий 20 две стойки с подъемными каретками, оснсиденными поворотными траверсанж с зажимами для изделия, выполненнш«1 в виде установленных с возможностью перемещения перпендикулярно к оси 25 поворота траверсы вдоль нее корпусов с зажимными упорами 2.

Однако данный кантователь не обеспечивает Нс1дежного зажима крупногабаритных изделий.30

Целью изобретения является повышение надежности зажима изделий различных типоразмеров.

С этой целью кантователь оснащен фиксаторами рабочего положения корпусов зажимов, две противолежащие стенки каждого корпуса выполнены наклонны1 ш, а фиксаторы их положения выполнены в виде смонтированных на траверсе со стороны каждой наклонной стенки корпуса клиновых ползунов, установленных с возможностью перемещения в направлении, перпендикулярном к направлению перемещения корпусов зажимов, и взаимодействующих с наклоиньот стенкалш указанных корпусов.

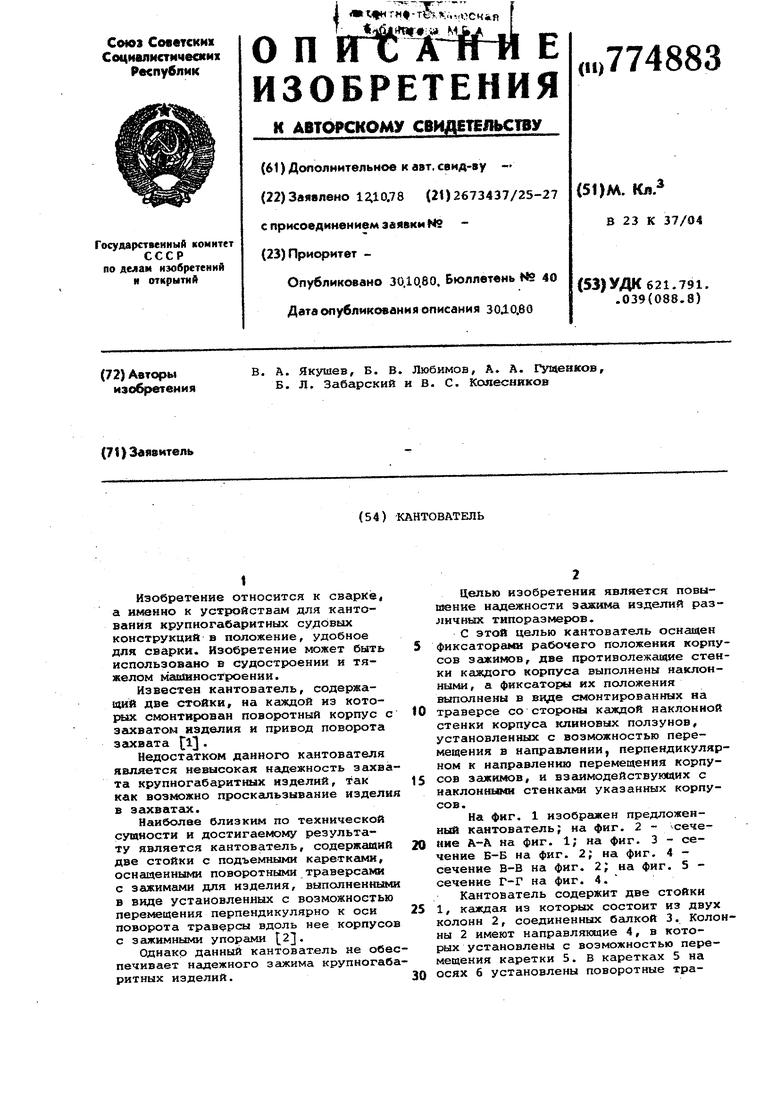

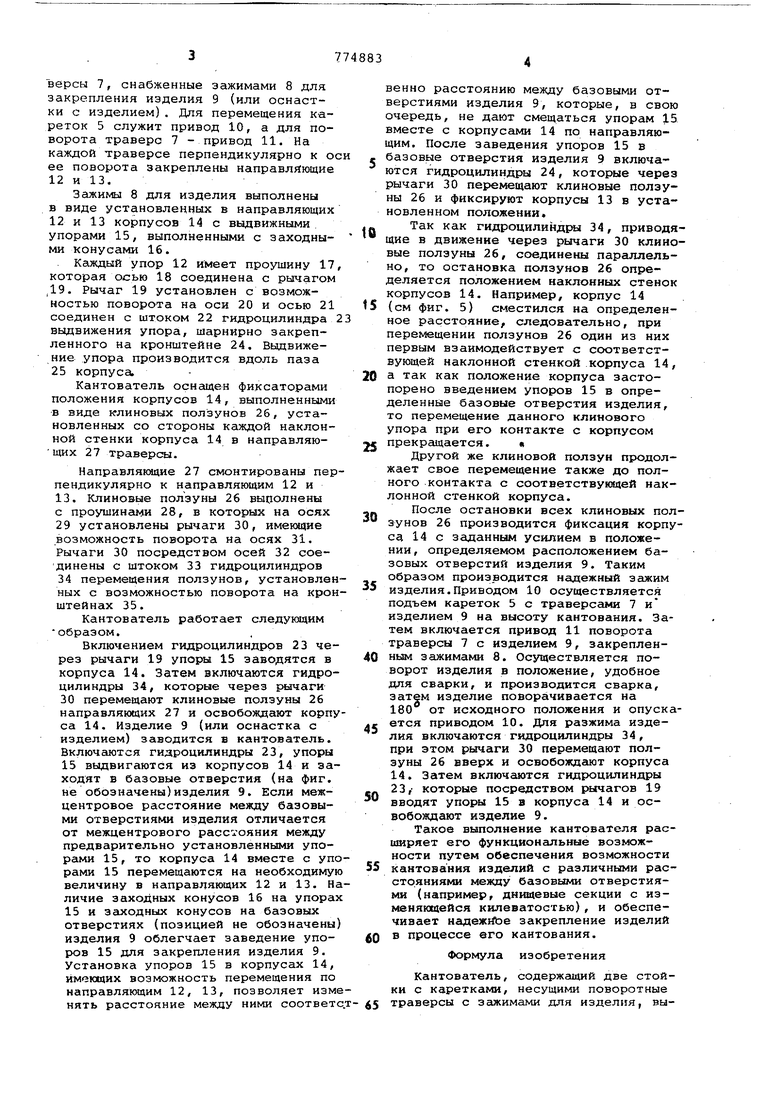

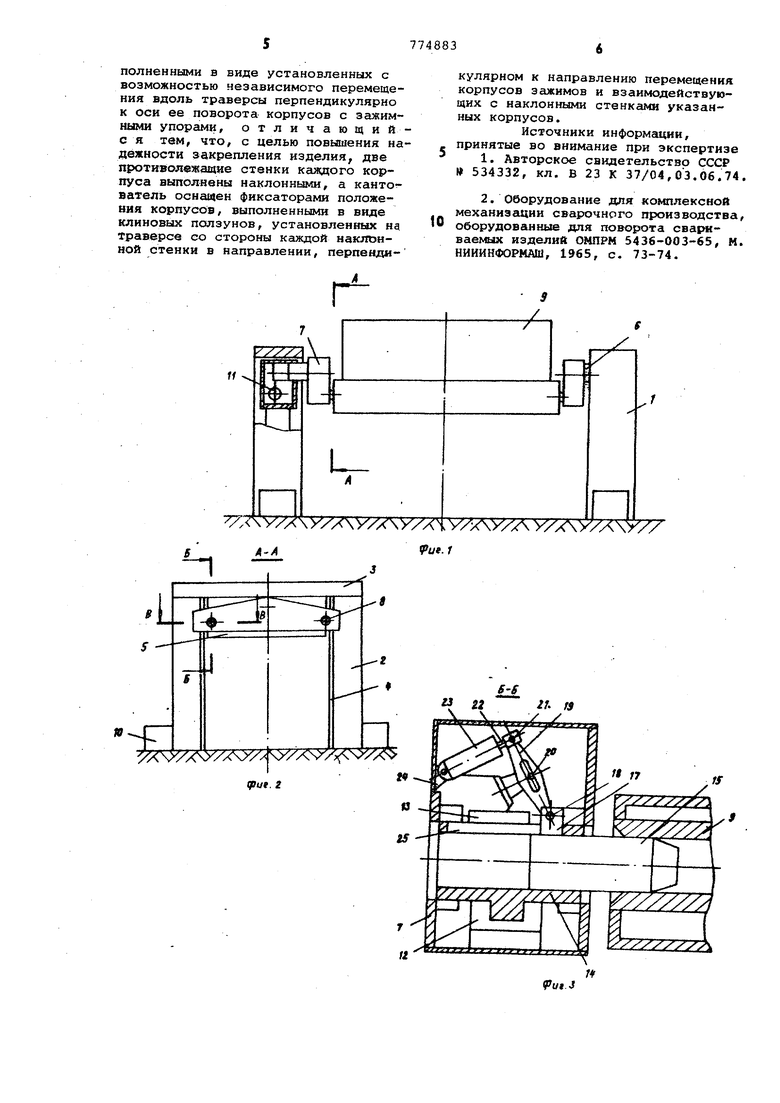

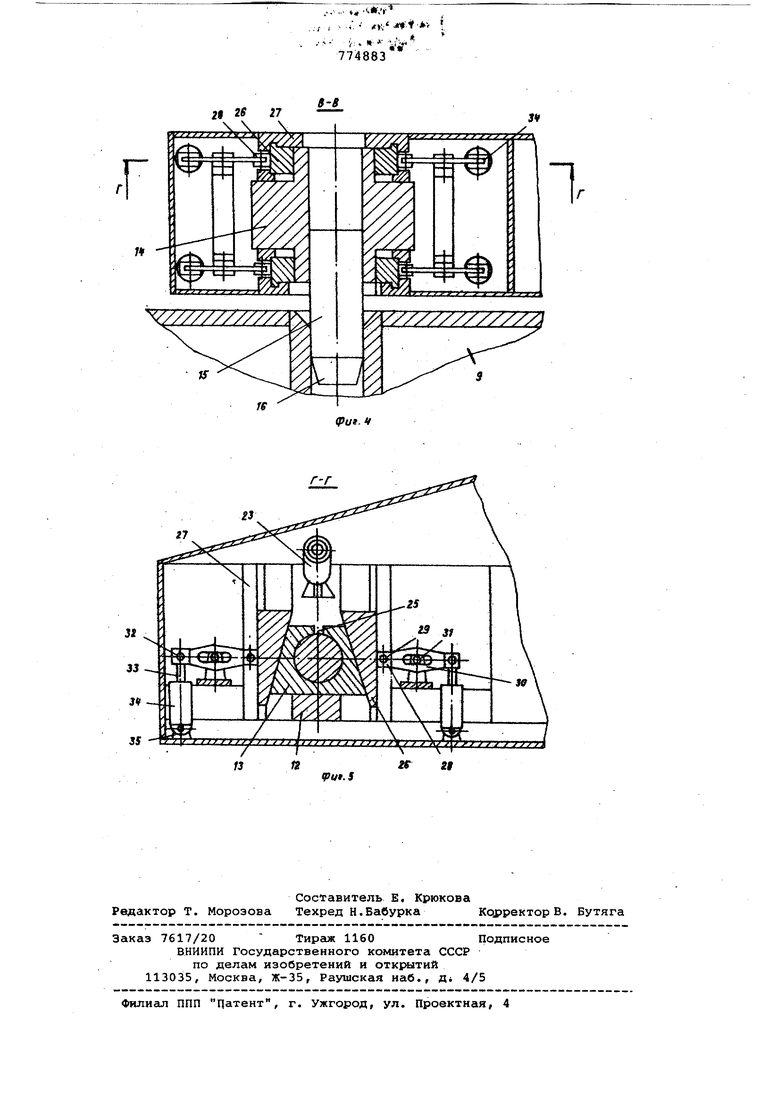

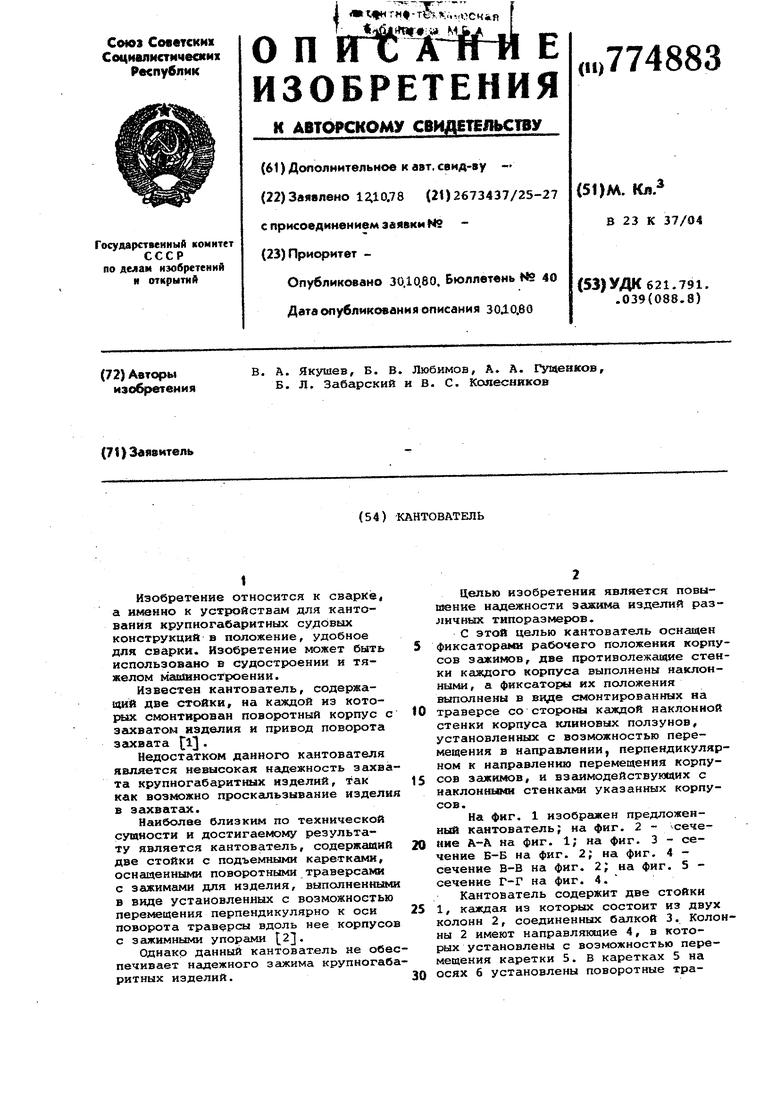

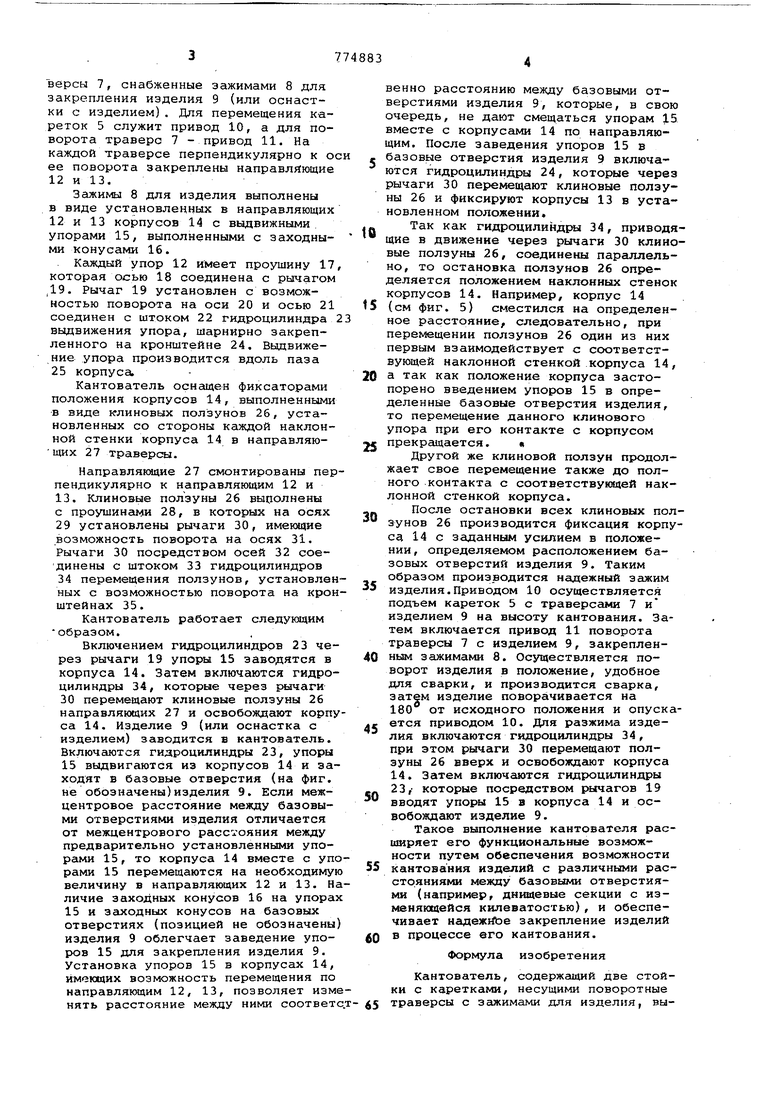

На фиг. 1 изображен предложенный кантователь; на фиг. 2 - сечеиие А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 сечение В-В на фиг. 2; на фиг. 5 сечение Г-Г на фиг. 4.

Кантователь содержит две стойки 1, каждая из которых состоит из двух колонн 2, соединенных бгшкой 3. Колонны 2 имеют направляющие 4, в которых установлены с возможностью перемещения каретки 5. В каретках 5 на осях 6 установлены поворотные траверен 7, снабженные зажимами 8 для закрепления изделия 9 (или оснастки с изделием). Для перемещения кареток 5 служит привод 10, а для поворота траверс 7 - привод 11. На каждой траверсе перпендикулярно к ос ее поворота закреплены направляющие 12 и 13.

Зажимы 8 для изделия выполнены в виде установленных в направляющих 12 и 13 корпусов 14 с выдвижными упорами 15, выполненными с заходными конусами 16.

Каждый упор 12 имеет проушину 17, которая осью 18 соединена с рычагом ,19. Рычаг 19 установлен с возможностью поворота на оси 20 и осью 21 соединен с штоком 22 гидроцилиндра 2 выдвижения упора, шарнирно закрепленного на кронштейне 24. Выдвижение упора производится вдоль паза 25 корпуса. Кантователь оснащен фиксаторами положения корпусов 14, выполненными в виде кглиновых ползунов 26, установленных со стороны каждой наклонной стенки корпуса 14 в напранляющих 27 траверсы.

Направлякядие 27 смонтированы перпендикулярно к направляющим 12 и 13. Клиновые ползуны 26 выролнены с проушинами 28, в которых на осях 29 установлены рычаги 30, имеющие возможность поворота на осях 31. Рычаги 30 посредством осей 32 соединены с штоком 33 гидроцилиндров 34 перемещения ползунов, установленных с возможностью поворота на кронштейнах 35.

Кантователь работает следующим Образом.

Включением гидроцилиндров 23 через рычаги 19 упоры 15 заводятся в корпуса 14. Затем включаются гидроцилиндры 34, которые через рычаги 30 перемещают клиновые ползуны 26 направляющих 27 и освобождают корпуса 14. Изделие 9 (или оснастка с изделием) заводится в кантователь. Включаются гидроцилиндры 23, упоры 15 выдвигаются из корпусов 14 и заходят в базовые отверстия (на фиг. не обозначены)изделия 9. Если межцентровое расстояние между базовыми отверстиями изделия отличается от межцентрового расстояния между предварительно установленными упорами 15, то корпуса 14 вместе с упорами 15 перемещаются на необходимую величину в направляющих 12 и 13. Наличие заходных конусов 16 на упорах 15 и заходных конусов на базовых отверстиях (позицией не обозначены) изделия 9 облегчает заведение упоров 15 для закрепления изделия 9. Установка упоров 15 в корпусах 14, имеющих возможность перемещения по направляющим 12, 13, позволяет изменять расстояние между ними соответсвенно расстоянию между базовыми отверстиями изделия 9, которые, в свою очередь, не дают смещаться упорам 15 вместе с корпусами 14 по направляющим. После заведения упоров 15 в f базовые отверстия изделия 9 включаются гидроцилиндры 24, которые через рычаги 30 перемещают клиновые ползуны 26 и фиксируют корпусы 13 в установленном положении,

Так как гидроцилиндры 34, приводящие в движение через рычаги 30 клиновые ползуны 26, соединены параллельно, то остановка ползунов 26 определяется положением наклонных стенок корпусов 14. Например, корпус 14

5 (см фиг. 5) сместился на определенное расстояние, следовательно, при перемещении ползунов 26 один из них первым взаимодействует с соответствующей наклонной стенкой корпуса 14,

0 а так как положение корпуса застопорено введением упоров 15 в определенные базовые отверстия изделия, то перемещение данного клинового упора при его контакте с корпусом

5 прекращается. «

Другой же клиновой ползун продолжает свое перемещение также до полного контакта с соответствунядей наклонной стенкой корпуса.

После остановки всех клиновых ползунов 26 производится фиксация корпуса 14 с заданным усилием в положении, определяемом расположением базовых отверстий изделия 9. Таким образом произ,водится надежный зажим

5 изделия.Приводом 10 осуществляется подъем кареток 5 с траверсами 7 и изделием 9 на высоту кантования. Затем включается привод 11 поворота траверсы 7 с изделием 9, закрепяен0 HbHvi зажимами 8. Осуществляется поворот изделия в положение, удобное для сварки, и производится сварка, затем изделие поворачивается на 180 от исходного положения и опускается приводом 10. Для разжима изделия включаются гидроцилиндры 34, при этом рычаги 30 перемещают ползуны 26 вверх и освобождают корпуса 14. Затем включаются гидроцилиндры 23, которые посредством рычагов 19

вводят ynojttJ 15 в корпуса 14 и освобождают изделие 9.

Такое выполнение кантователя расишряет его функциональные возможности путем обеспечения возможности

5 кантования изделий с различными расстояниями между базовыми отверстиями (например, днищевые секции с изменяющейся кклеватостью), и обеспечивает надежйЬе закрепление изделий

0 в процессе его кантования.

Формула изобретения

Кантователь, содержащий две стойки с каретками, несущими поворотные 5 траверсы с зажимами для изделия, выполненными в виде установленных с возможностью независимого перемещения вдоль траверсы перпендикулярно к оси ее поворота корпусов с зажимными упорами, отличающийс я тем, что, с целью повышения надежности аакрепления изделия, две протигол«жащие стенки каждого корпуса выполнены наклоннЕлми, а канто ватель оснащен фиксаторами положения корпусов, выполненными в виде клиновых ползунов, установленных нд Траверсе со стороны каждой наклонной стенки в направлении, перпендиГ

кулярном к направлению перемещения корпусов зажимов и взаимодействующих с наклонными стенками указанных корпусов.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

534332, кл. В 23 К 37/04,03.06.74.

2.Оборудование АЛЯ комплексной механизации сварочного производства, оборудованные для поворота свариваемых изделий ОМПРН 5436-003-65, М. НИИИНФОРМАШ, 1965, с. 73-74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное устройство для изде-лий | 1979 |

|

SU816897A1 |

| Кантователь металлоконструкций под сварку | 1984 |

|

SU1234145A1 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| Кантователь длинномерных изделий | 1987 |

|

SU1465389A1 |

| Устройство для гибки листовых заготовок | 1981 |

|

SU1011298A1 |

| Кантователь | 1985 |

|

SU1291222A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для групповой сборки и пайки | 1987 |

|

SU1433666A1 |

| КАНТОВАТЕЛЬ | 1998 |

|

RU2129087C1 |

| Устройство для кантования изделий | 1988 |

|

SU1675186A1 |

.,;:.,, , ,.,;v 1

,. .--i:, /

774883

.Г

/

/////77/7///.

г-л

fJ

г

ipuf.s

j

/.

7//7/777/77/

К zi

Авторы

Даты

1980-10-30—Публикация

1978-10-12—Подача