1

Изобретение относится к области рулонной перемотки ленточных материалов.

Известное устройство для размотки рулонного материала, содержащее револьверную головку с опорами для рулонов, разгонный и перезаправочный валки, установленные с возможностью радиального неремёш,ения относительно револьверной головки, и тормозной элемент для рулонов 1.

Недостатком известного устройства являются значительные фрикционные усилия между валками и поверхностью рулона в момент перезаправки рулонов, что приводит к смятию и разрыву поверхности слоев основы.

Целью изобретения является повышеиие надежности устройства.

Это достигается тем, что разгонный валок кинематически связан с нерезаправочным валком и с тормозным элементом через снстему последовательного увеличения тормозного момента, включающую управляемый по скорости от регулятора напряжения двигатель, имеющий латр с контактным иоводком, электрически связанным с тормозным элементом для рулонов.

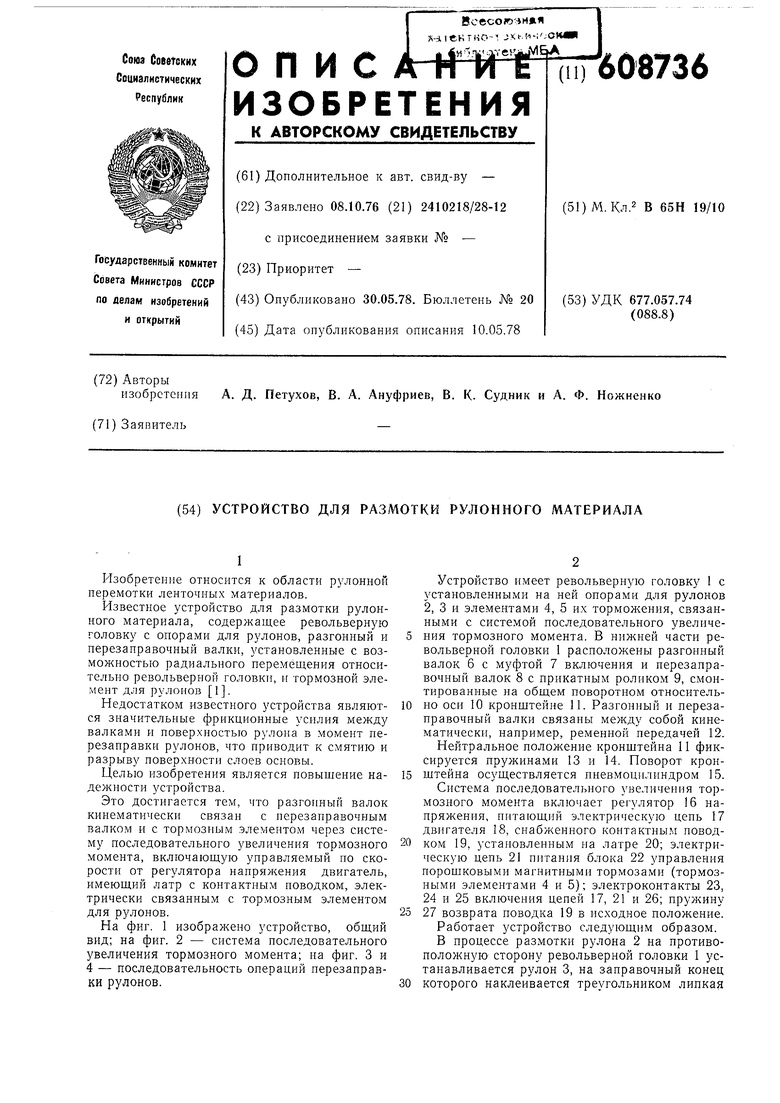

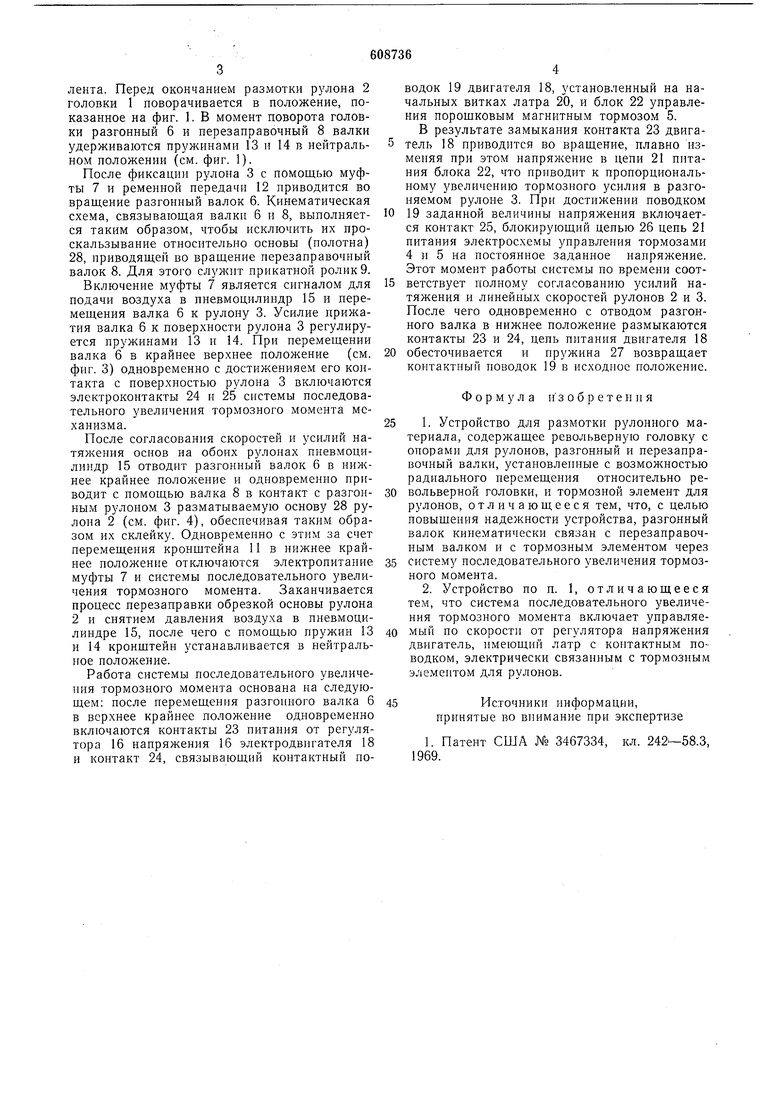

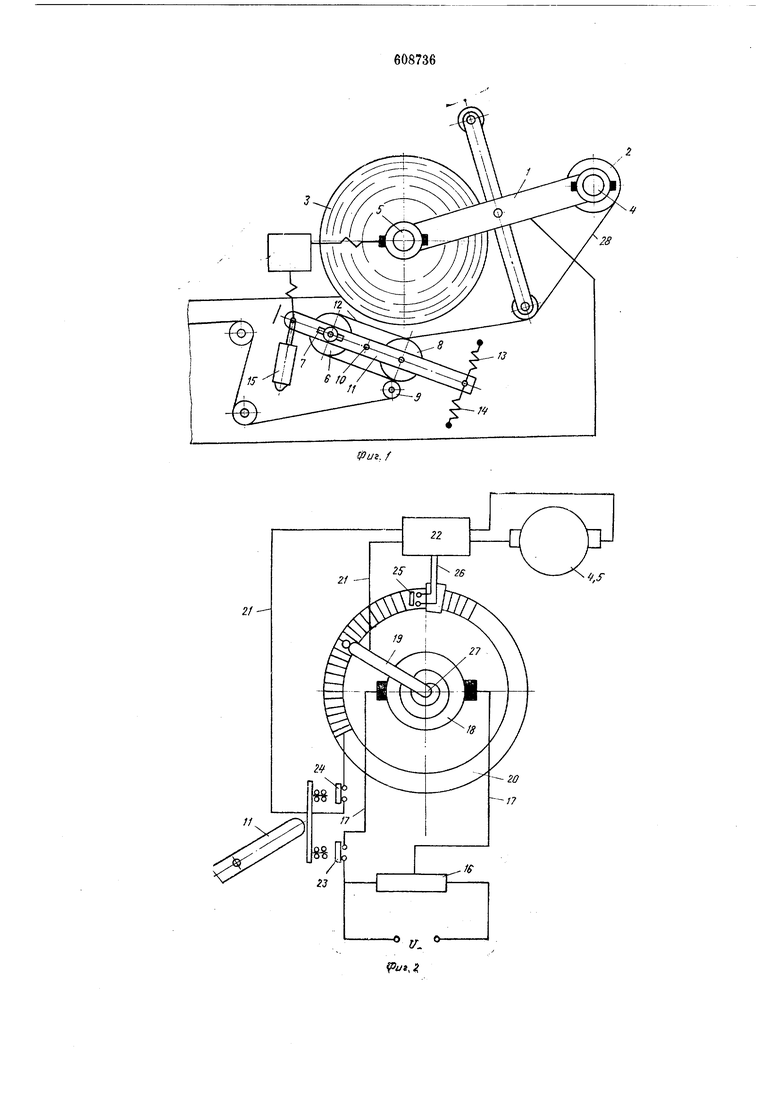

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - система последовательного увеличения тормозного момента; на фиг. 3 и 4 - последовательность операций перезаправки рулонов.

Устройство имеет револьверную головку 1 с установленными на ней опорами для рулонов 2, 3 и элементами 4, 5 их торможения, связанными с системой последовательного увеличеВИЯ тормозного момента. В нижней части револьверной головки 1 расположены разгонный валок 6 с муфтой 7 включения и перезаправочный валок 8 с прикатиым роликом 9, смоитированные на общем поворотном относительно оси 10 кронщтейне И. Разгонный и перезаправочный валки связапы между собой кинематически, например, ременной передачей 12. Нейтральное ноложенне кронщтейна 11 фиксируется пружинами 13 и 14. Поворот кронщтейна осуществляется пневмоцилиндром 15. Система последовательного увеличения тормозного момента включает регулятор 16 напряжения, питающий электрическую цепь 17 двигателя 18, снабженного контактным поводком 19, установленным на латре 20; электрическую цепь 21 питания блока 22 управления порошковыми магнитными тормозами (тормозными элементами 4 и 5); электроконтакты 23, 24 и 25 включения цепей 17, 21 и 26; пружину

27 возврата поводка 19 в исходное положение. Работает устройство следующим образом. В процессе размотки рулона 2 на противоположную сторону револьверной головки 1 устанавливается рулон 3, на заправочный конец

которого наклеивается треугольником липкая

лента. Перед окончанием размотки рулона 2 головки 1 поворачивается в положение, показанное на фиг. 1. В момент поворота головки разгонный 6 и перезаправочный 8 валки удерживаются пружинами 13 и 14 в нейтральном положении (см. фиг. 1).

После фиксации рулона 3 с помощью муфты 7 и ременной передачи 12 приводится во вращение разгонный валок 6. Кинематическая схема, связывающая валки 6 и 8, выполняется таким образом, чтобы исключить их проскальзываиие относительно основы (полотна) 28, приводящей во вращение перезаправочный валок 8. Для этого слулсит прикатной ролик 9.

Включение муфты 7 является сигналом для подачи воздуха в пневмоцилиндр 15 и перемещения валка 6 к рулону 3. Усилие прижатия валка 6 к поверхности рулона 3 регулируется пружинами 13 и 14. При перемещении валка 6 в крайнее верхнее положение (см. фиг. 3) одновременно с достиженияем его контакта с поверхностью рулона 3 включаются электроконтакты 24 и 25 системы последовательного увеличения тормозного момента механизма.

После согласования скоростей и усилий натяжения основ на обоих рулонах пневмоцилиндр 15 отводит разгонный валок 6 в нижнее крайнее положение и одновременно приводит с помощью валка 8 в контакт с разгонным рулоном 3 разматываемую основу 28 рулона 2 (см. фиг. 4), обеспечивая таким образом их склейку. Одновременно с этим за счет перемещения кронштейна 11 в нижнее крайнее положение отключаются электропитание муфты 7 и системы последовательного увеличения тормозного момента. Заканчивается процесс перезаправки обрезкой основы рулона 2 и снятием давления воздуха в пневмоцилиндре 15, после чего с помощью пружин 13 и 14 кронштейн устанавливается в нейтральное положение.

Работа системы последовательного увеличения тормозного момента основана на следующем: после перемещения разгонного валка 6 в верхнее крайнее положение одновременно включаются контакты 23 питания от регулятора 16 напряжения 16 электродвигателя 18 и контакт 24, связывающий контактный новодок 19 двигателя 18, установленный на начальных витках латра 20, и блок 22 управления порошковым магнитным тормозом 5. В результате замыкания контакта 23 двигатель 18 приводится во вращение, плавно измеияя при этом напряжение в цепи 21 питания блока 22, что приводит к пропорциональному увеличению тормозного усилия в разгоняемом рулоне 3. При достижении поводком

19 заданной величины напряжения включается контакт 25, блокирующий цепью 26 цепь 21 питания электросхемы управления тормозами 4 и 5 на постоянное заданное напряжение. Этот момент работы системы по времени соответствует полному согласованию усилий натяжения и линейных скоростей рулонов 2 и 3. После чего одновременно с отводом разгонного валка в нижнее иоложение размыкаются контакты 23 и 24, цепь питания двигателя 18

обесточивается и пружина 27 возвращает контактный поводок 19 в исходное положение.

Формула и 3 о б р е т е н и я

1. Устройство для размотки рулонного материала, содержащее револьвериую головку с опорами для рулонов, разгонный и перезаправочный валки, установленные с возмолшостью радиального перемещения относительно револьверной головки, и тормозиой элемент для рулонов, отличающееся тем, что, с целью повышения надежности устройства, разгонный валок кинематически связан с перезаправочным валком и с тормозным элементом через

систем} последовательного увеличения тормозного момента.

2. Устройство по п. 1, отличающееся тем, что система последовательного увеличения тормозного момента включает унравляемый по скорости от регулятора напряжения двигатель, имеющий латр с контактным поводком, электрически связанным с тормозным элементом для рулонов.

Источники информации,

принятые во виимаине при экспертизе

1. Патент США № 3467334, кл. 242-58.3, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размотки рулонного материала | 1979 |

|

SU903267A1 |

| Устройство для размотки рулонного материала | 1983 |

|

SU1175842A1 |

| Устройство для склеивания лент на рулонных машинах | 1983 |

|

SU1211191A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ НАМОТКИ НИТИ | 1989 |

|

RU2037460C1 |

| Намоточная машина | 1981 |

|

SU988731A1 |

| УСТРОЙСТВО РАЗМАТЫВАНИЯ И ПРОТЯГИВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2022 |

|

RU2790182C1 |

| Правильно-разматывающее устройство | 1973 |

|

SU476913A1 |

| Устройство закрепления предварительного разгона и торможения рулонов с ленточным материалом в рулонной ротационной печатной машине | 1989 |

|

SU1652090A1 |

| Устройство для непрерывной намотки нитевидного материала | 1987 |

|

SU1528712A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

21

Авторы

Даты

1978-05-30—Публикация

1976-10-08—Подача