(5) УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для склеивания лент на рулонных машинах | 1983 |

|

SU1211191A1 |

| Устройство для размотки рулонного материала | 1976 |

|

SU608736A1 |

| Способ соединения лент в ротационных печатных машинах | 1981 |

|

SU1028585A1 |

| Система для программного управления правильной машиной | 1986 |

|

SU1327065A1 |

| Устройство для регулирования натяжения длинномерного материала | 1985 |

|

SU1283206A1 |

| Способ управления линией продольной резки и линия продольной резки ленты | 1985 |

|

SU1349905A1 |

| Устройство для определения продолжительности разгона нового рулона при автоматической перезаправке рулонов | 1980 |

|

SU1097549A1 |

| РАЗМАТЫВАТЕЛЬ КАТУШЕК С РУЛОННЫМ МАТЕРИАЛОМ | 2012 |

|

RU2602193C2 |

| Устройство для автоматического регулирования натяжения длинномерного материала при перемотке | 1985 |

|

SU1341138A1 |

| Устройство для управления перезаправкой рулонов | 1980 |

|

SU1092121A1 |

I

Изобретение относитЬя к области рулонной перемотки ленточных материалов.

Известно устройство для размотки рулонного материала, содержащее револьверную головку с опорами для рулонов, разгонный и перезаправочный валки, установленные с возможностью радиального перемещения относительно револьверной головки, регулятор скорости, электрически связанный с электродвигателем П .

Основным недостатком этого устройства является необходимость в периодической регулировке тормозного момента на оси рулона, изменяющегося в результате уменьшения диаметра рулона в процессе его размотки, что не позволяет стабилизировать заданную величину натяжения разматываемого материала.

Известно также размоточное устройство, содержащее рычаг с руг.онодержателями, кинематически связанный

С первым электродвигателем, фотореле положения полного рулона, датчик линейной скорости разматываемого материала и блок определения углового положения рычага, электрически связанные с вычислительным блоком синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала, второй электродвигатель с тахогенератором и блоком

to управления, кинематически связанный с одним из рулонодержателей, и узел автосклейки 23.

Однако в таком устройстве при по вороте рычагов в момент зацепления

IS шестерни, установленной на оси полного рулона, с шестерней, установленной на валу пускового двигателя, вал последнего испытывает ударную нагруА ку, что отрицательно сказывается на

20 качестве намотки.

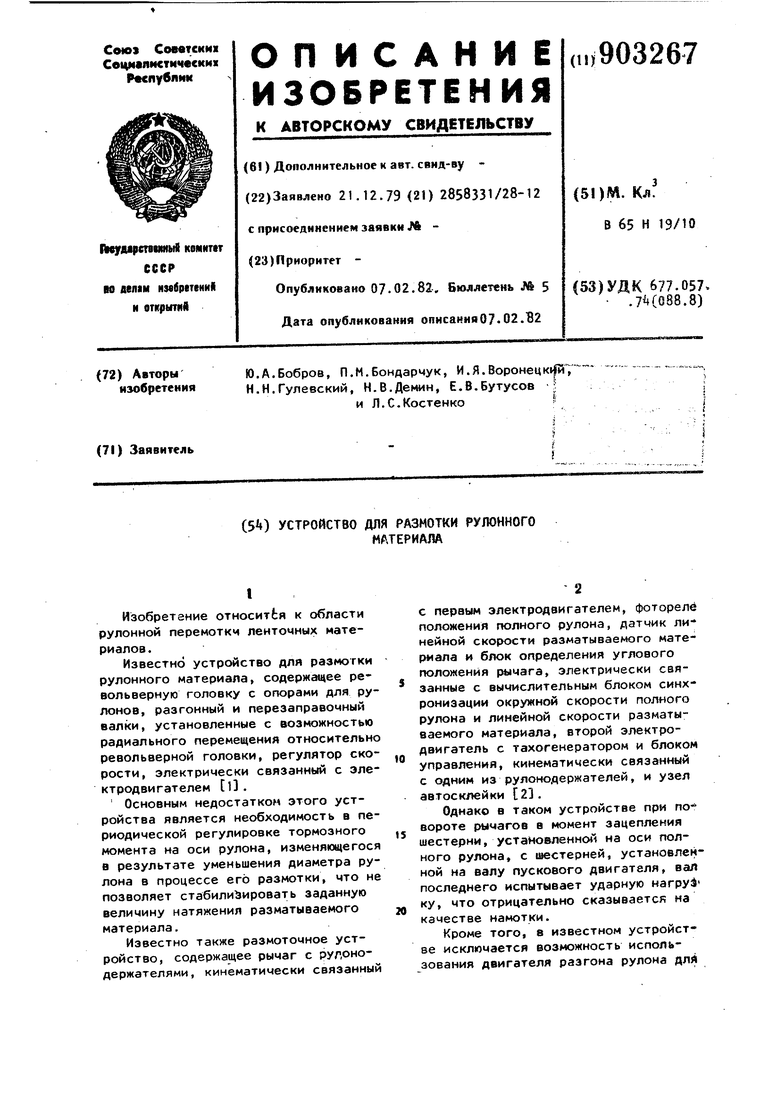

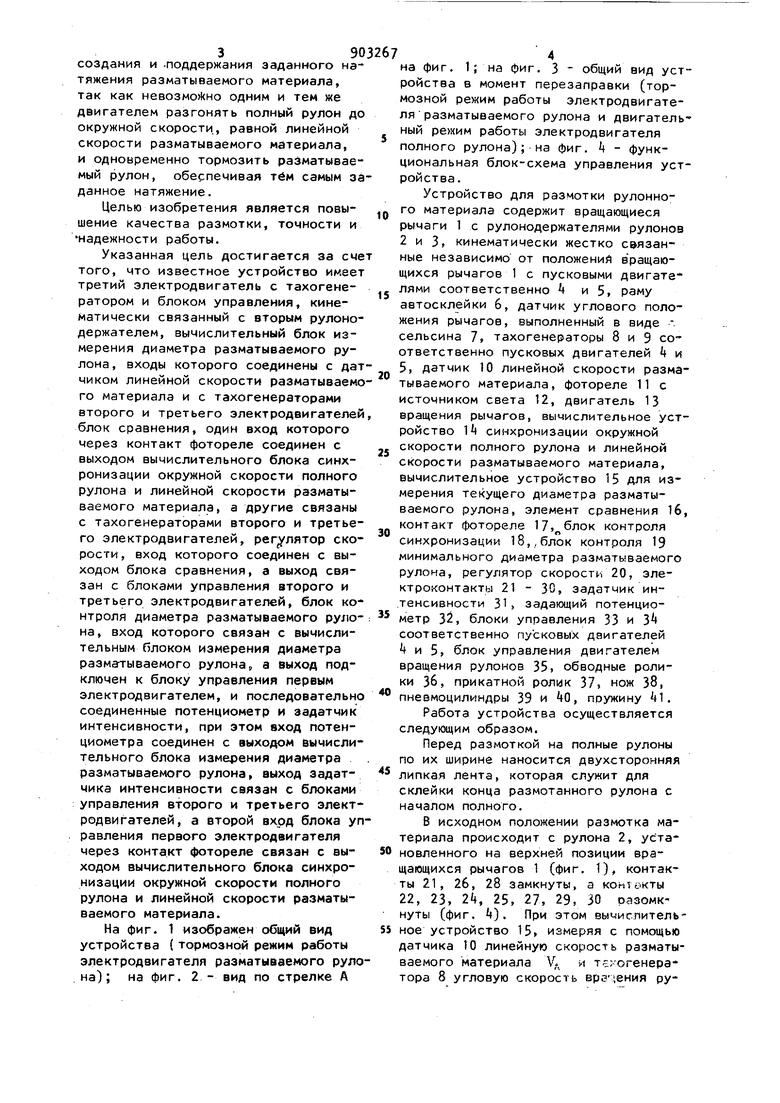

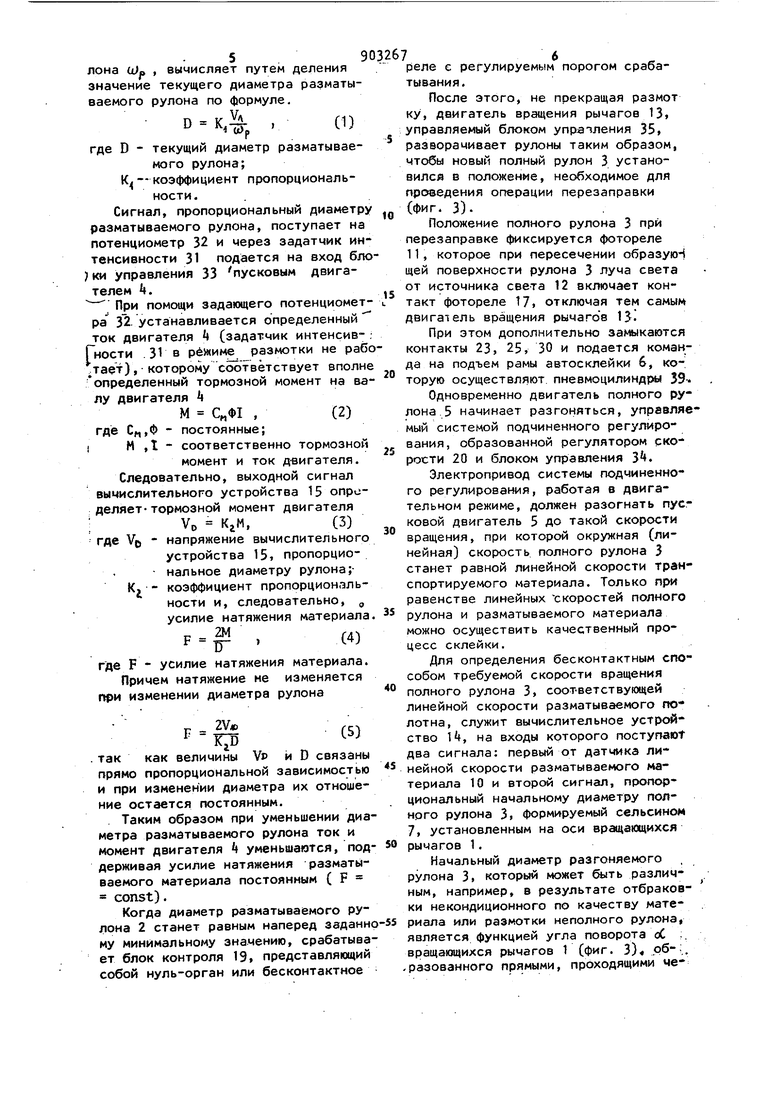

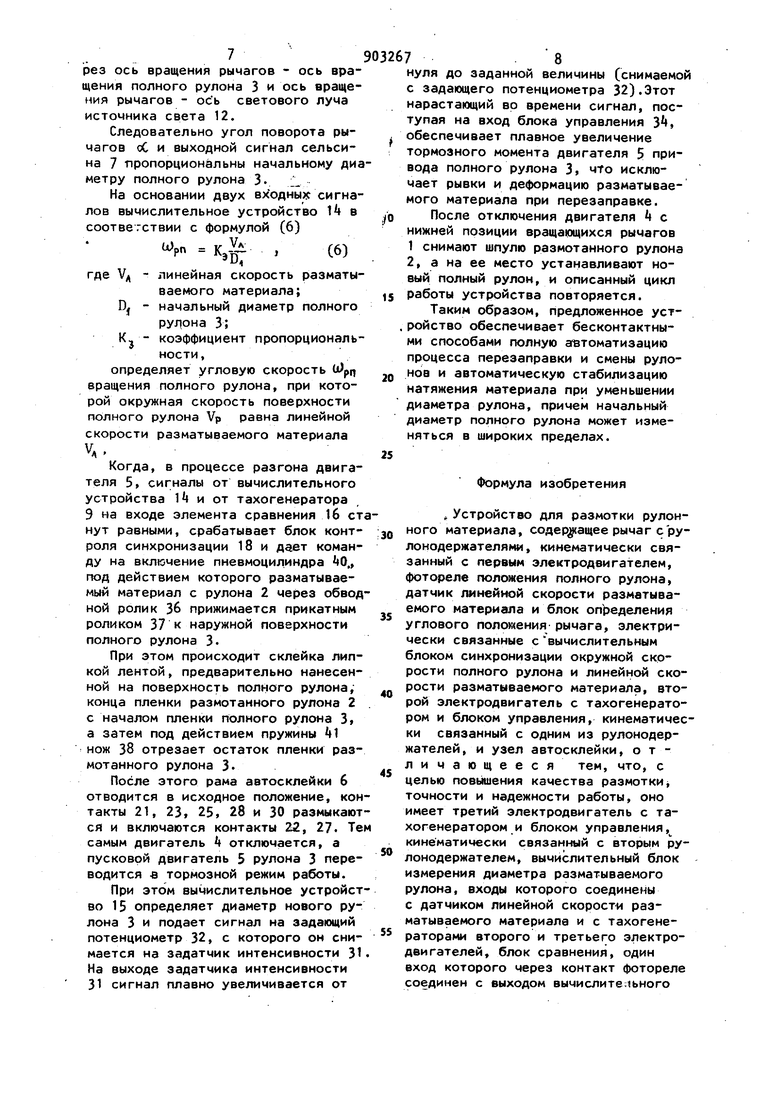

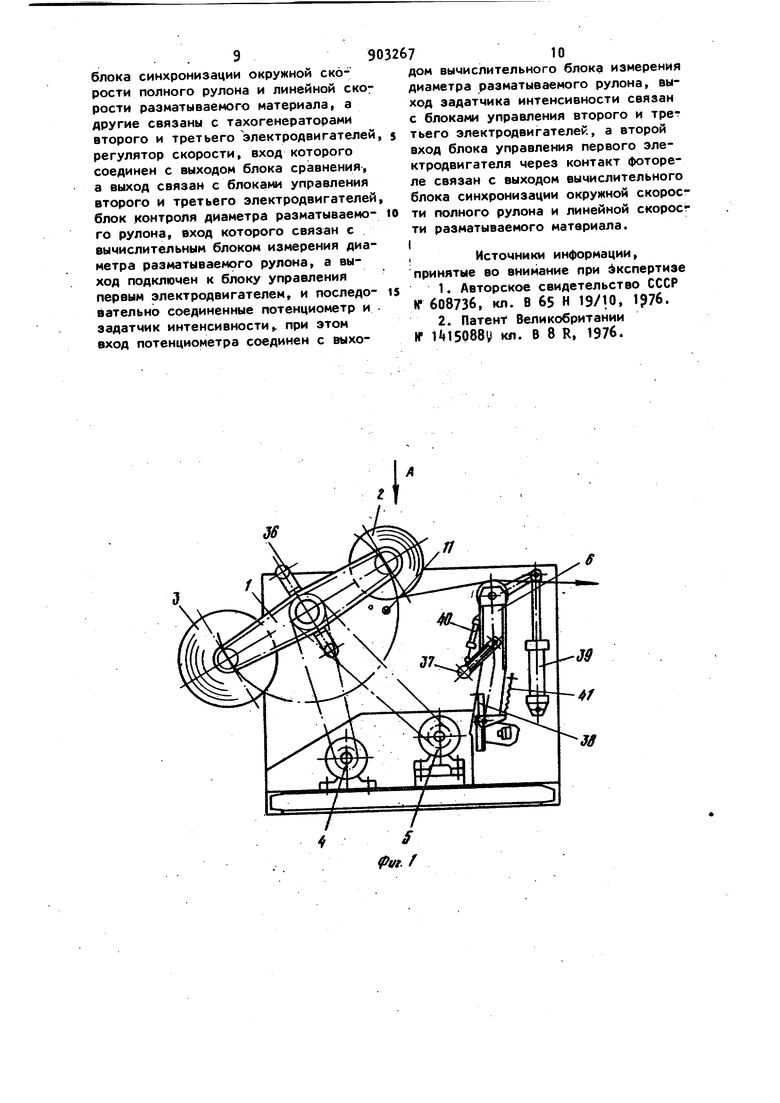

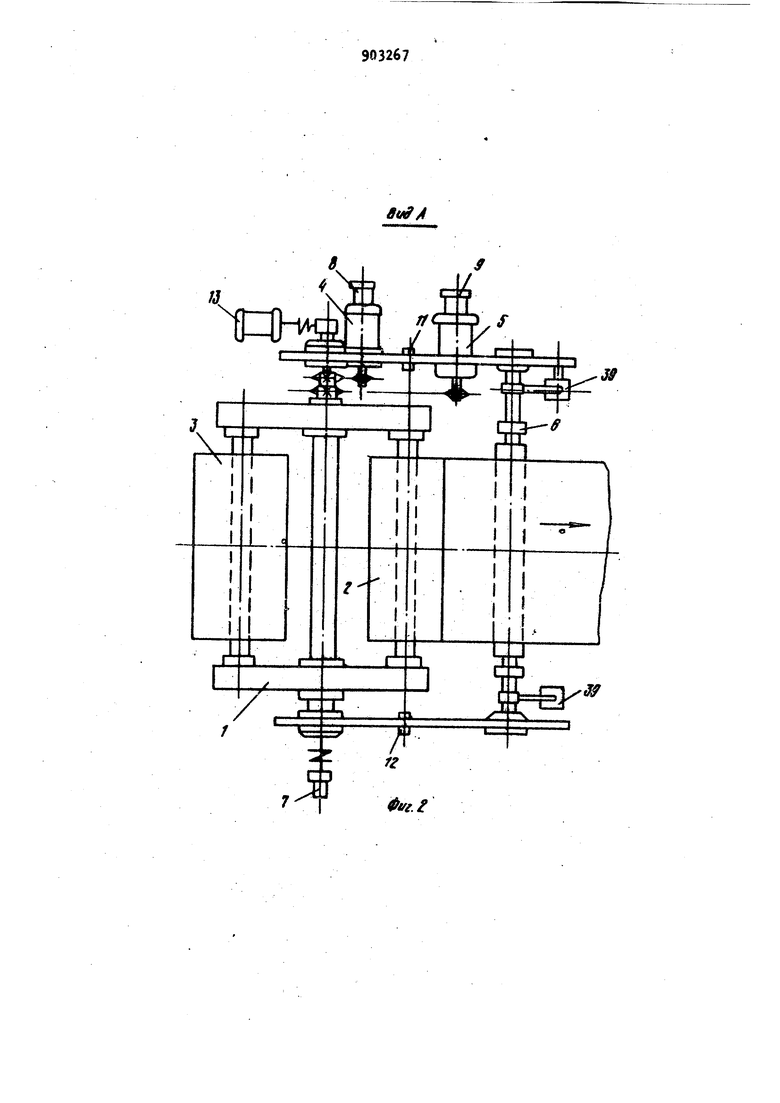

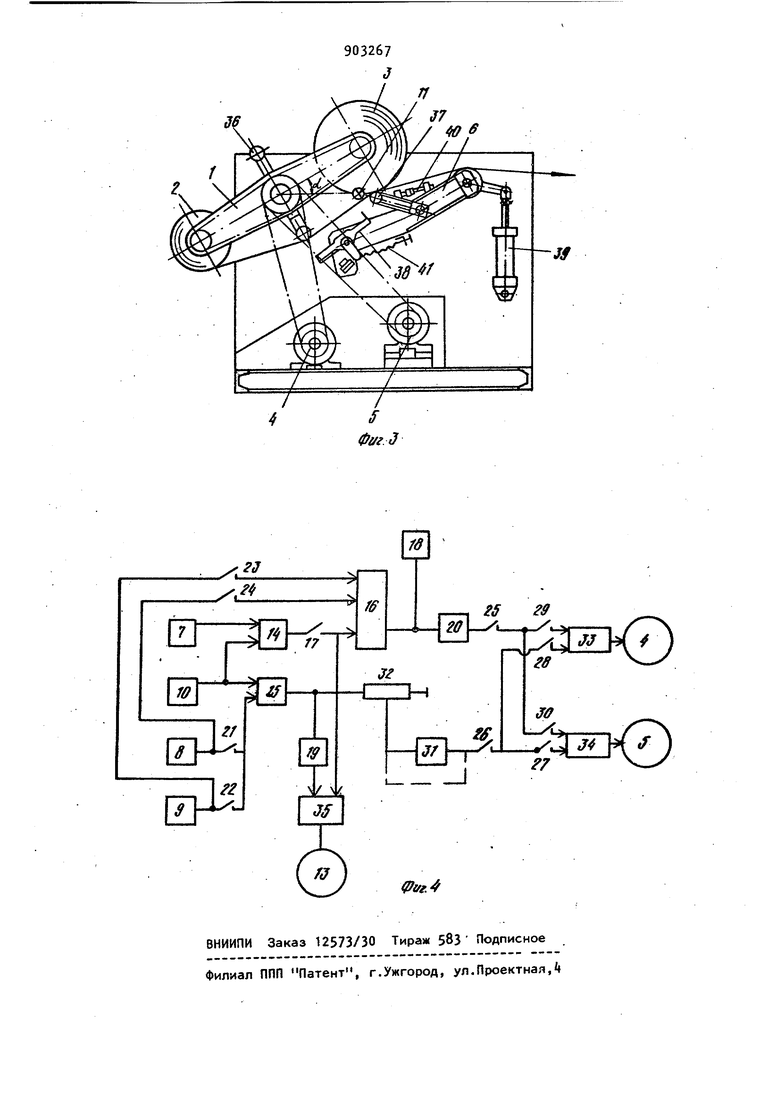

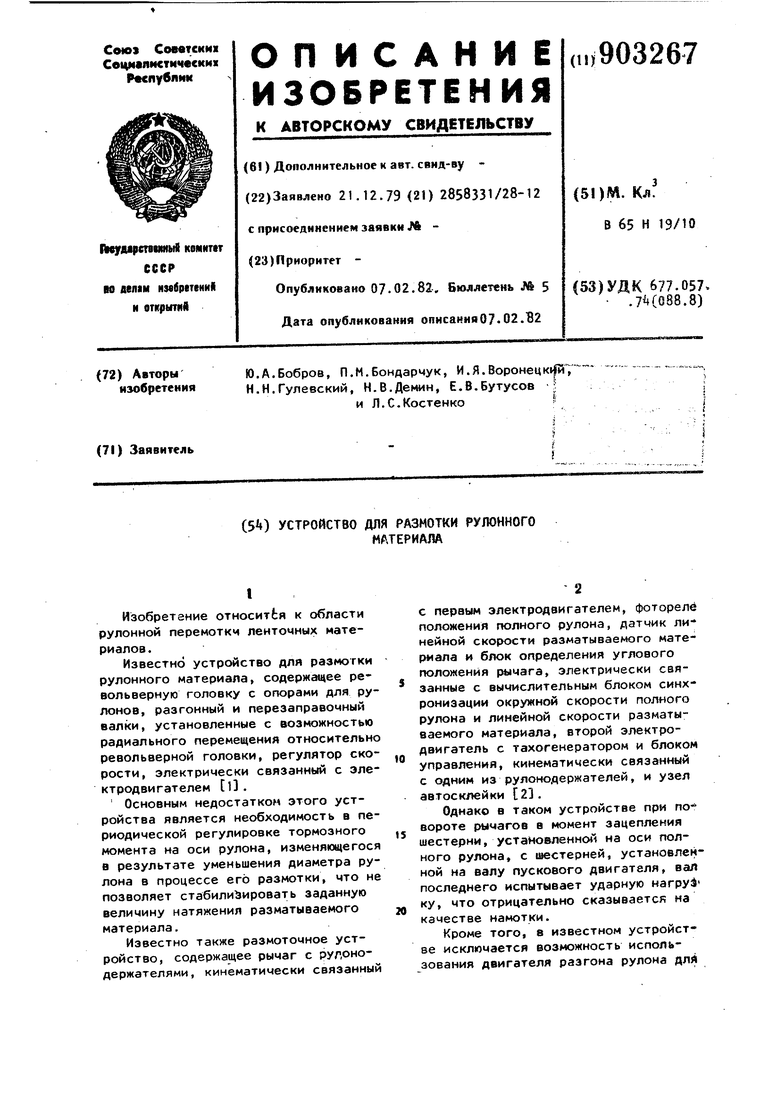

Кроме того, 8 известном устройстве исключается возможность использования двигателя разгона рулона дли 390 создания и -поддержания заданного натяжения разматываемого материала, так как невозможно одним и тем же двигателем разгонять полный рулон до окружной скорости,, равной линейной скорости разматываемого материала, и одновременно тормозить разматываемый рулон, обеспечивая тем самым за данное натяжение. Целью изобретения является повышение качества размотки, точности и надежности работы. Указанная цель достигается за сче того, что известное устройство имеет третий электродвигатель с тахогенератором и блоком управления, кинематически связанный с вторым рулонодержателем, вычислительный блок измерения диаметра разматываемого рулона , входы которого соединены с дат чиком линейной скорости разматываемо го материала и с тахогенераторами второго и третьего электродвигателей блок сравнения, один вход которого через контакт фотореле соединен с выходом вычислительного блока синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала, а другие связаны с тахогенераторами второго и третьего электродвигателей, регулятор скорости , вход которого соединен с выходом блока сравнения, а выход связан с блоками управления второго и третьего электродвигателей, блок контроля диаметра разматываемого рулона, вход которого связан с вычислительным блоком измерения диаметра разматываемого рулона,, а выход подключен к блоку управления первым электродвигателем, и последовательно соединенные потенциометр и задатчик интенсивности, при этом вход потенциометра соединен с выходом вычислительного блока измерения диаметра разматываемого рулона, выход задатчика интенсивности связан с блоками управления второго и третьего элект родвигателей, а второй вход блока у равления первого электродвигателя через контакт фотореле связан с выходом вычислительного блока синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала. На фиг. 1 изображен общий вид устройства ( тормозной режим работы электродвигателя разматываемого руло на); на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 общий вид устройства в момент перезаправки (тормозной режим работы электродвигателя разматываемого рулона и двигатель ный работы электродвигателя полного рулона); на фиг. t - функциональная блок-схема управления устройства. Устройство для размотки рулонного материала содержит вращающиеся рычаги 1 с рулонодержателями рулонов 2 и 3 кинематически жестко связанные независимо от положений вращаощихся рычагов 1 с пусковыми двигателями соответственно и 5 раму автосклейки 6, датчик углового положения рычагов, выполненный в виде -. сельсина 7, тахогенераторы 8 и 9 соответственно пусковых двигателей k и 5, датчик 10 линейной скорости разматываемого материала, фотореле 11 с источником света 12, двигатель 13 вращения рычагов, вычислительное устройство И синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала, вычислительное устройство 15 для измерения текущего диаметра разматываемого рулона, элемент сравнения 16, контакт фотореле 17, блок контроля синхронизации 18,,блок контроля 19 минимального диаметра разматываемого рулона, регулятор скорости 20, электроконтакты 21 - 30, задатчик ин .тенсивности 31 задающий потенциометр 3, блоки управления 33 и 3 соответственно пусковых даигателей i и 5, блок управления двигателем вращения рулонов 35) обводные ролики 36, прикатной ролик 37, нож 38, пневмоцилиндры 39 и kO, поужину 41. Работа устройства осуществляется следующим образом. Перед размоткой на полные рулоны по их ширине наносится двухсторонняя липкая лента, которая служит для склейки конца размотанного рулона с началом полного. В исходном положении размотка материала происходит с рулона 2, установленного на верхней позиции вращающихся рычагов 1 (фиг. 1), контакты 21 , 26, 28 замкнуты, а конт акты 22, 23, 2k, 25, 27, 29, 30 разомкнуты (фиг. i). При этом вычислительное устройство 15, измеряя с помощью датчика 10 линейную скорость разматываемого материала V., и тсхогенератора 8 угловую скорость рулона Шо вычисляет путем деления значение текущего диаметра разматываемого рулона по формуле, п V D - где D - текущий диаметр разматываемого рулона; К --коэффициент пропорциональности. Сигнал, пропорциональный диаметр разматываемого рулона, поступает на потенциометр 32 и через задатчик ин тенсивности 31 подается на вход бл г ки управления 33 пусковым двигателем k. При помощи задающего потенциомет pa 32. устанавливается определенный ток двигателя 4 (задатчик интенсивности 31 в режиме размотки не раб тает), которому соответствует вполн определенный тормозной момент на ва лу двигателя 4 М С«Ф1 где С„,Ф - постоянные; М ,1 - соответственно тормозной момент и ток двигателя. Следовательно, выходной сигнал вычислительного устройства 15 определяет- тормозной момент двигателя Vt, KjM, (3) где Vr, напряжение вычислительного устройства 15 пропорциональное диаметру рулона;коэффициент пропорциональности и, следовательно, , усилие натяжения материала 2М где F - усилие натяжения материала Причем натяжение не изменяется при изменении диаметра рулона г - 2V iqB так как величины VP и D связаны прямо пропорциональной зависимостью и при изменении диаметра их отношение остается постоянным. Таким образом при уменьшении диа метра разматываемого рулона ток и момент двигателя уменьшаются, под держивая усилие натяжения разматываемого материала постоянным ( F const). Когда диаметр разматываемого рулона 2 станет равным наперед заданн му минимальному значению, срабатыва ет блок контроля 19, представляющий собой нуль-орган или бесконтактное 9 76 реле с регулируемым порогом срабатывания. После этого, не прекращая размот ку, двигатель вращения рычагов 13, управляемый блоком yпpa лeния 35, разворачивает рулоны таким образом, чтобы новый полный рулон 3 установился в положение, необходимое для приведения операции перезаправки (фиг. 3). Положение полного рулона 3 при перезаправке фиксируется фотореле 11, которое при пересечении образуюЧ щей поверхности рулона 3 луча света от источника света 12 включает контакт фотореле 17, отключая тем самым двигатель вращения рычагов 13i При этом дополнительно замыкаются контакты 23, 25, 30 и подается команда на подъем рамы автосклейки 6, которую осуществляют пневмоцилиндры 39-. Одновременно двигатель полного рулона 5 начинает разгоняться, управляемый системой подчиненного регулирования, образованной регулятором скорости 20 и блоком управления 3. Электропривод системы подчиненного регулирования, работая в двигательном режиме, должен разогнать пусковой двигатель 5 до такой скорости вращения, при которой окружная (линейная) скорость полного рулона 3 станет равной линейной скорости транспортируемого материала. Только при равенстве линейных скоростей полного рулона и разматываемого материала можно осуществить качественный процесс склейки. Для определения бесконтактным способом требуемой скорости вращения полного рулона 3, соответствующей линейной скорости разматываемого полотна, служит вычислительное устройство 1, на входы которого поступают два сигнала: первый от датчика линейной скорости разматываемого материала 10 и второй сигнал, пропорциональный начальному диаметру полнрго рулона 3i формируемый сельсином 7, установленным на оси вращающихся рычагов 1. Начальный диаметр разгоняемого рулона 3 который может быть различным, например, в результате отбраковки некондиционного по качеству материала или размотки неполного рулона, является функцией угла поворота оС ;. вращающихся рычагов 1 (фиг. 3)« рб-:. разованного прямыми, проходящими через ось вращения рычагов - ось вращения полного рулона 3 и ось вращения рычагов - ось светового луча источника света 12. Следовательно угол поворота рычагов оС и выходной сигнал сельсина 7 пропорциональны начальному диа метру полного рулона 3. : .На основании двух входны)с сигналов вычислительное устройство 14 в соответствии с формулой (6) - If VA где Уд - линейная скорость разматываемого материала; начальный диаметр полного рулона 3; коэффициент пропорциональности, определяет угловую скорость вращения полного рулона, при которой окружная скорость поверхности полного рулона Vp равна линейной скорости разматываемого материала Когда, в процессе разгона двигателя 5, сигналы от вычислительного устройства I и от тахогенератора 9 на входе элемента сравнения 16 ст нут равными, срабатывает блок контроля синхронизации 18 и дает команду на включение пневмоцилиндра «О., под действием которого разматываемый материал с рулона 2 через обвод ной ролик 36 прижимается прикатным роликом 37 к наружной поверхности полного рулона 3. При этом происходит склейка липкой лентой, предварительно нанесенной на поверхность полного рулона, конца пленки размотанного рулона 2 с началом пленки полного рулона 3 а затем под действием пружины 41 нож 38 отрезает остаток пленки размотанного рулона 3. После этого рама автосклейки 6 отводится в исходное положение, кон такты 21, 23, 25, 28 и 30 размыкают ся и включаются контакты 22, 27. Те самым двигатель 4 отключается, а пусковой двигатель 5 рулона 3 переводится -в тормозной режим работы. При этом вычислительное устройст во 15 определяет диаметр нового рулона 3 и подает сигнал на задающий потенциометр 32, с которого он снимается на задатчик интенсивности 31 На выходе задатчика интенсивности 31 сигнал плавно увеличивается от 8 нуля до заданной величины (снимаемой с задающего потенциометра 32).Этот нарастающий во времени сигнал, поступая на вход блока управления 3, обеспечивает плавное увеличение тормозного момента двигателя 5 привода полного рулона 3, чТо исключает рывки и деформацию разматываемого материала при перезаправке. После отключения двигателя 4 с нижней позиции вращающихся рычагов 1 снимают шпулю размотанного рулона 2, а на ее место устанавливают новый полный рулон, и описанный цикл работы устройства повторяется. Таким образом, предложенное устройство обеспечивает бесконтактными способами полную автоматизацию процесса перезаправки и смены рулонов и автоматическую стабилизацию натяжения материала при уменьшении диаметра рулона, причем начальный диаметр полного рулона может изменяться в широких пределах. Формула изобретения Устройство для размотки рулонного материала, содер } ащее рычаг с рулонодержателями, кинематически связанный с первым электродвигателем, фотореле положения полного рулона, датчик линейной скорости разматываемого материала и блок определения углового положения рычага, электрически связанные с вычислительным блоком синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала, второй электродвигатель с тахогенератором и блоком управления, кинематически связанный с одним из рулонодержателей, и узел автосклейки, отличающееся тем, что, с целью повышения качества размотки точности и надежности работы, оно имеет третий электродвигатель с тахогенератором и блоком управления, кинематически связанный с вторым рулонодержателем, вычислительный блок измерения диаметра разматываемого рулона, входы которого соединены с датчиком линейной cKopocTii разматываемого материала и с тахогенераторами второго и третьего электродвигателей, блок сравнения, один вход которого через контакт фотореле соединен с выходом вычислите;1ьного

блока синхронизации окружной скорости полного рулона и линейной скорости разматываемого материала, а другие связаны с тахогенераторами второго и третьего электродвигателей, регулятор скорости, вход которого соединен с выходом блока сравнения, а выход связан с блоками управления второго и третьего электродвигателей, блок .контроля диаметра разматываемого рулона, вход которого связан с вычислительным блоком измерения диаметра разматываемого рулона, а выход подключен к блоку управления первым электродвигателем, и последовательно соединенные потенциометр и задатчик интенсивности,, при этом вход потенциометра соединен с выхо4

дом вычислительного блока измерения диаметра разматываемого рулона, выход задатчика интенсивности связан с блоками управления второго и трет тьего электродвигателей, а второй вход блока управления первого электродвигателя через контакт фотореле связан с выходом вычислительного блока синхронизации окружной скорое ти полного рулона и линейной скоросг ти разматываемого материала. I , Источники информации,

принятые во внимание при Экспертизе

6

/J

Авторы

Даты

1982-02-07—Публикация

1979-12-21—Подача