(54) МЕХАНИЗМ УПРАВЛЕНИЯ ТОРМОЗОМ

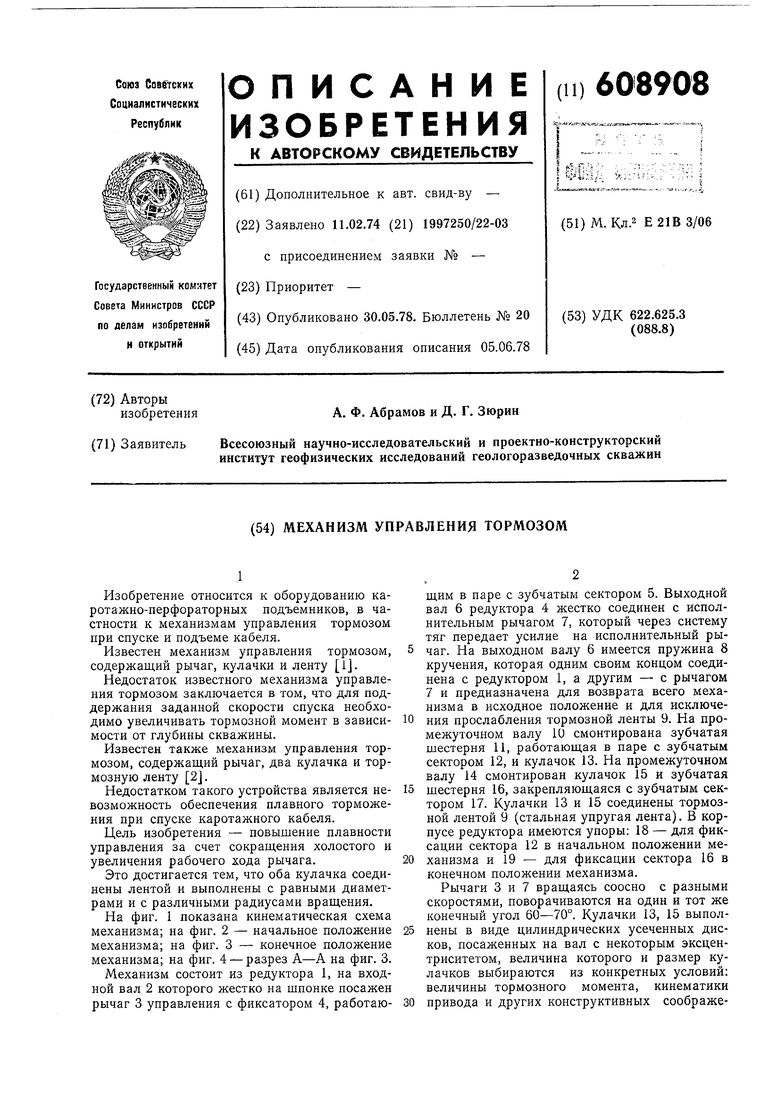

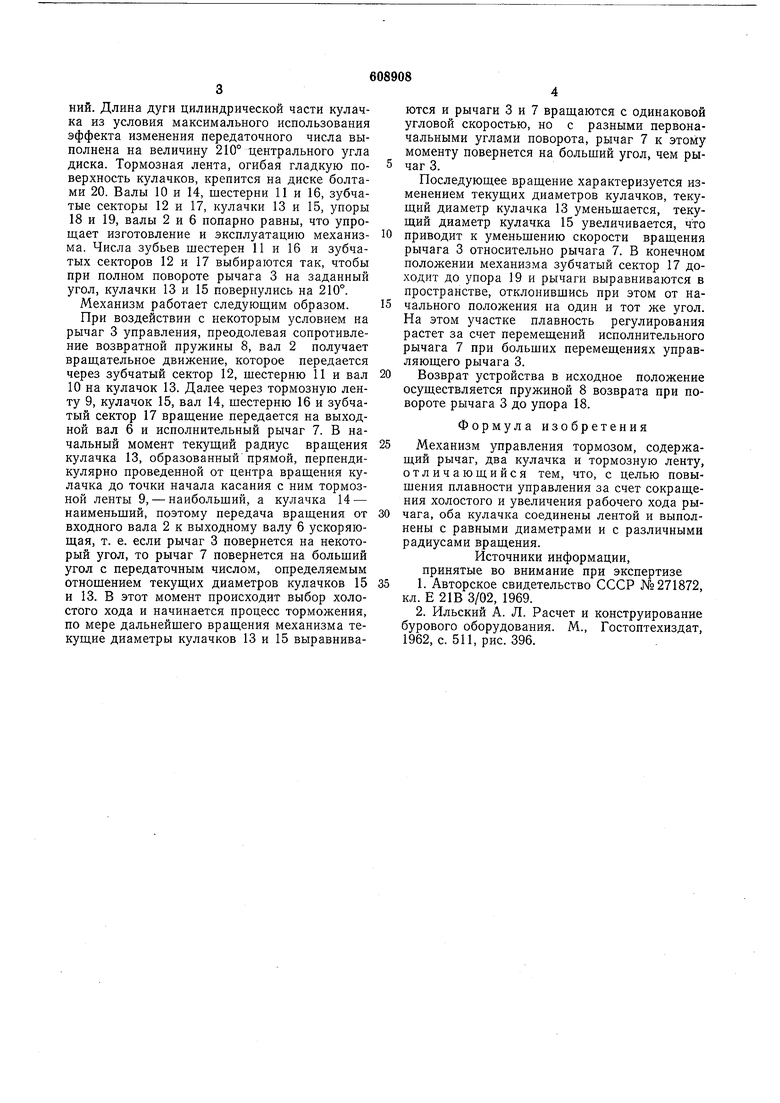

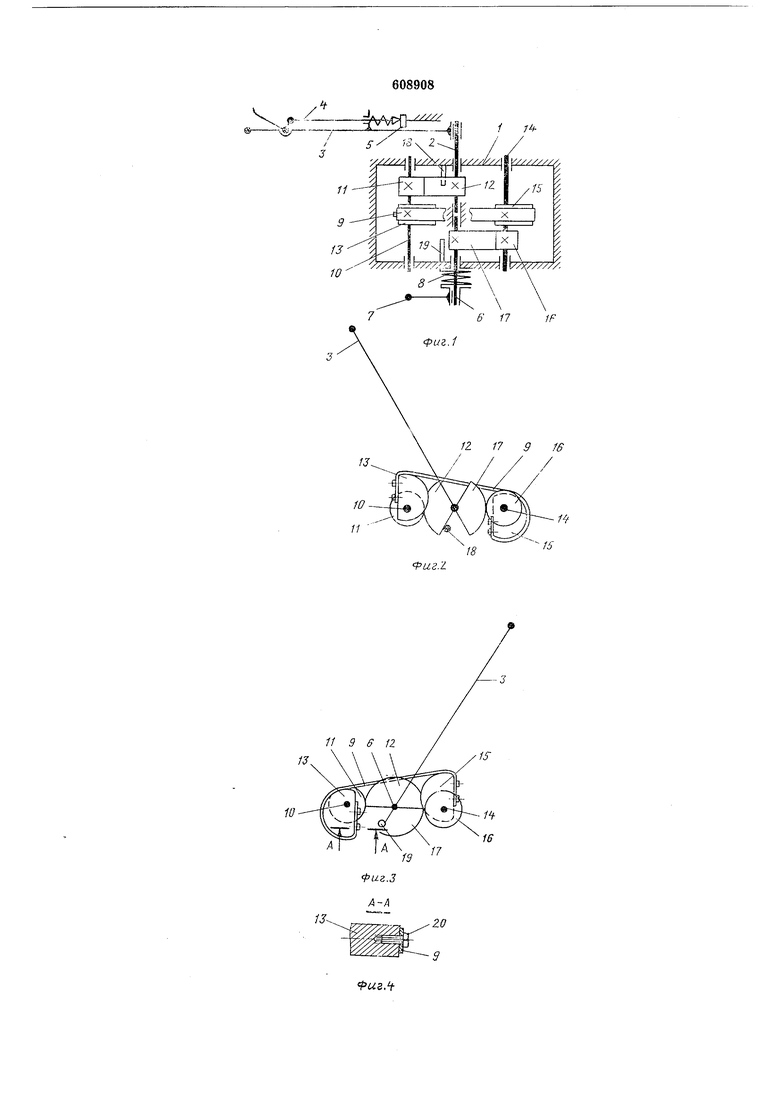

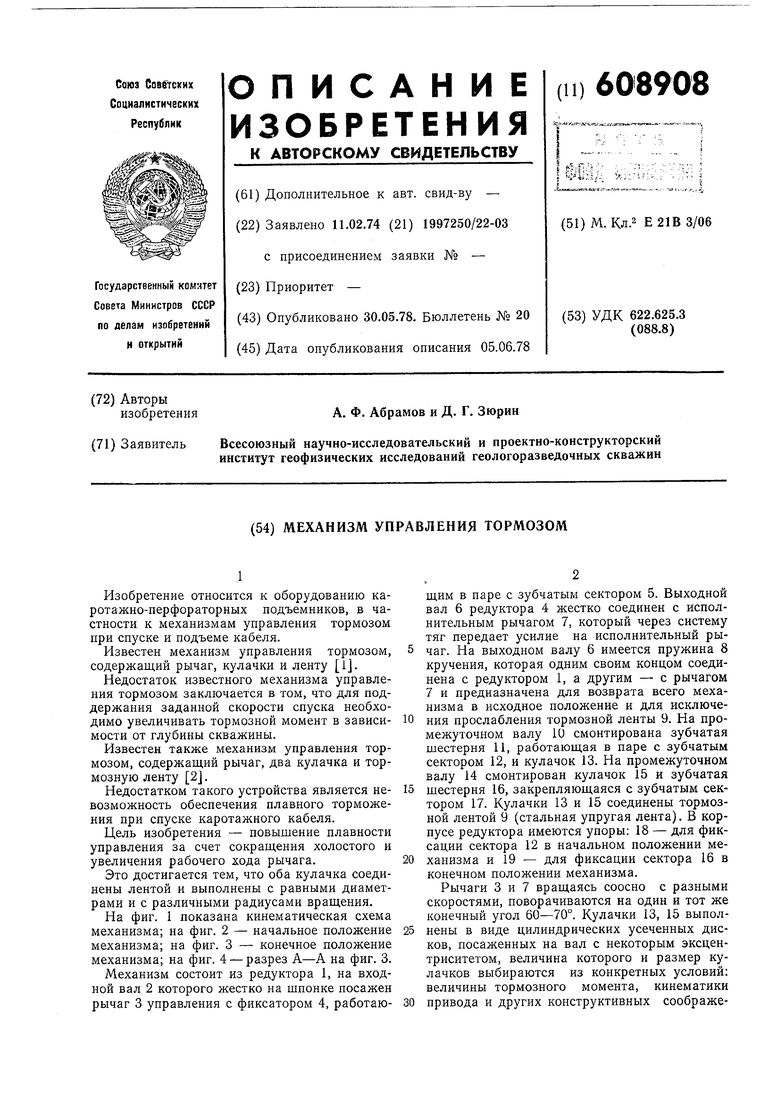

НИИ. Длина дуги цилиндрической части кулачка из условия максимального использования эффекта изменения передаточного числа выполнена на величину 210° центрального угла диска. Тормозная лента, огибая гладкую поверхность кулачков, крепится на диске болтами 20. Валы 10 и 14, шестерни И и 16, зубчатые секторы 12 и 17, кулачки 13 и 15, упоры 18 и 19, валы 2 и 6 попарно равны, что упрощает изготовление и эксплуатацию механизма. Числа зубьев шестерен 11 и 16 и зубчатых секторов 12 и 17 выбираются так, чтобы при полном повороте рычага 3 на заданный угол, кулачки 13 и 15 повернулись на 210°. Механизм работает следующим образом. При воздействии с некоторым условием на рычаг 3 управления, преодолевая сопротивление возвратной пружины 8, вал 2 получает вращательное движение, которое передается через зубчатый сектор 12, шестерню 11 и вал 10 на кулачок 13. Далее через тормозную ленту 9, кулачок 15, вал 14, шестерню 16 и зубчатый сектор 17 вращение передается на выходной вал 6 и исполнительный рычаг 7. В начальный момент текущий радиус вращения кулачка 13, образованный прямой, перпендикулярно проведенной от центра вращения кулачка до точки начала касания с ним тормозной ленты 9, - наибольший, а кулачка 14 - наименьший, поэтому передача вращения от входного вала 2 к выходному валу 6 ускоряющая, т. е. если рычаг 3 повернется на некоторый угол, то рычаг 7 повернется на больший угол с передаточным числом, определяемым отнощением текущих диаметров кулачков 15 и 13. В этот момент происходит выбор холостого хода и начинается процесс торможения, по мере дальнейщего вращения механизма текущие диаметры кулачков 13 и 15 выравниваются и рычаги 3 и 7 вращаются с одинаковой угловой скоростью, но с разными первоначальными углами поворота, рычаг 7 к этому моменту повернется на больший угол, чем рычаг 3.

Последующее вращение характеризуется изменением текущих диаметров кулачков, текущий диаметр кулачка 13 уменьшается, текущий диаметр кулачка 15 увеличивается, что приводит к уменьшению скорости вращения рычага 3 относительно рычага 7. В конечном положении механизма зубчатый сектор 17 доходит до упора 19 и рычаги выравниваются в пространстве, отклонившись при этом от начального положения на один и тот же угол. На этом участке плавность регулирования растет за счет перемещений исполнительного рычага 7 при больших перемещениях управляющего рычага 3.

Возврат устройства в исходное положение осуществляется пружиной 8 возврата при повороте рычага 3 до упора 18.

Формула изобретения

Механизм управления тормозом, содержащий рычаг, два кулачка и тормозную ленту, отличающийся тем, что, с целью повышения плавности управления за счет сокращения холостого и увеличения рабочего хода рычага, оба кулачка соединены лентой и выполнены с равными диаметрами и с различными радиусами вращения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №271872, кл. Е 21В 3/02, 1969.

2.Ильский А. Л. Расчет и конструирование бурового оборудования. М., Гостоптехиздат, 1962, с. 511, рис. 396.

fS-

is tfffHii

i 74

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм поперечно-строгательному станку для автоматической подачи стола | 1940 |

|

SU59822A1 |

| Одноцилиндровый чулочный автомат | 1976 |

|

SU787504A2 |

| КУЛАЧКОВЫЙ ИМПУЛЬСНЫЙ ВАРИАТОР | 2007 |

|

RU2352840C1 |

| Тормоз навоя ткацкого станка | 1978 |

|

SU734320A1 |

| Маневровая лебедка | 1950 |

|

SU98911A1 |

| Станок для наложения изоляционной ленты на катушки электрических машин | 1981 |

|

SU989686A2 |

| Манипулятор | 1988 |

|

SU1521577A1 |

| Ведущий механизм к врубовым машинам | 1932 |

|

SU40804A1 |

| Автомат для кладки из кирпича стен, колонн и т.п. | 1938 |

|

SU58731A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1987 |

|

SU1433592A1 |

Авторы

Даты

1978-05-30—Публикация

1974-02-11—Подача