1

Изобретение касается обработки металлов давлением и относится к устройствам для накатывания-оезьб.

Известен резьбонакатанный станок, содержащий шпиндель с накатным роликом, накатный сегмент и механизм подачи с установленным в цепи привода двуплечим рычагом, связывающим заталкиватель и кула- чок l .

Недостатком указанного устройства является поямолинейное перемещение заталкивателя. 11уть досылателя ограничен толщиной заталкиВателя и кривизной сегмента, что не позволяет поддерживать заготовку до полного внедрения в нее формообраз-ующего инструмента. Кроме того, при больших скоростях неуравновешенная ползушка образует значительные инерпионные силы, вследствие чего ролик отрывается от кулака, что Ьтрицательно сказывается на работу устрой:тва в целом.

Наиболее близким решением из известных является резьбонакатный станок, содержащий приводной щпиндель с смонтированным на нем накатным роликом, неподвижно установленный накатный сегмент и механизм подачи с заталкивателем, связанным с цепью привода, имеющей предохранительный упругий элемент.

Недостатком указанного станка является то, что и в этом станке заталкиватель с н$уравновешенной ползушкой также создает значительные инерционные силы, а это приводит к отрыву ролика от поверхности кула ка и требует установки пружины поджатия с большим усилием. Отрыв ролика способст вует проскальзыванию заталкивателя.

Целью изобретения является повышение надежности и быстродействия станка.

Указанная цель достигается тем, что устройство снабжено кривощипно-шатунным механизмом, расположенным в цепи привода, кривошип которого кинематически связан со шпинделем, а шатун соединен с заталкиватепем через предохранительный-упругий элемент.

Такое выполнение устройства обеспечивает повьш1ение надежности и скорости перемещения заталкивателя.

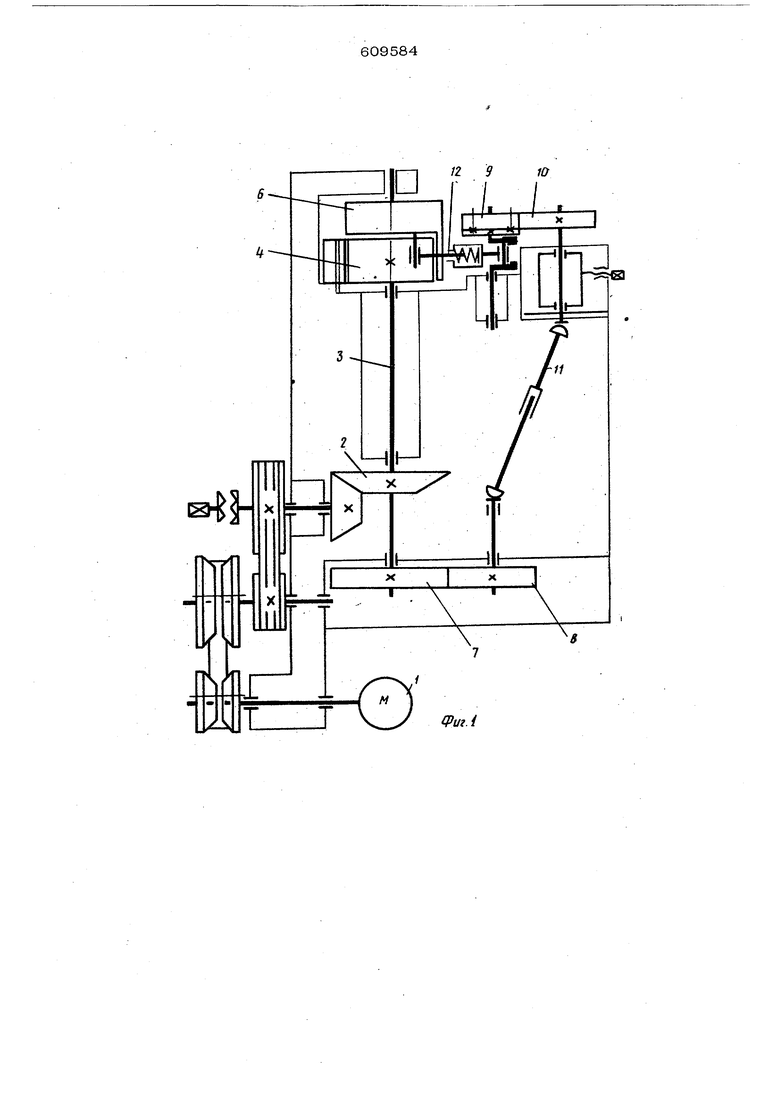

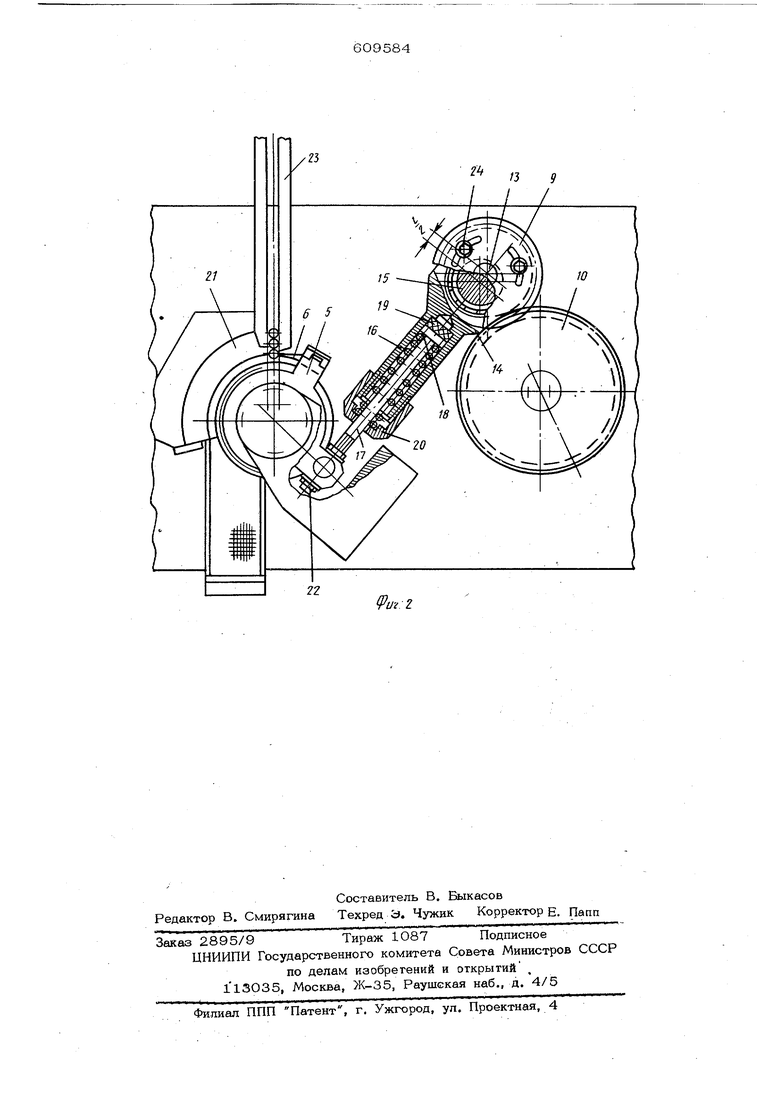

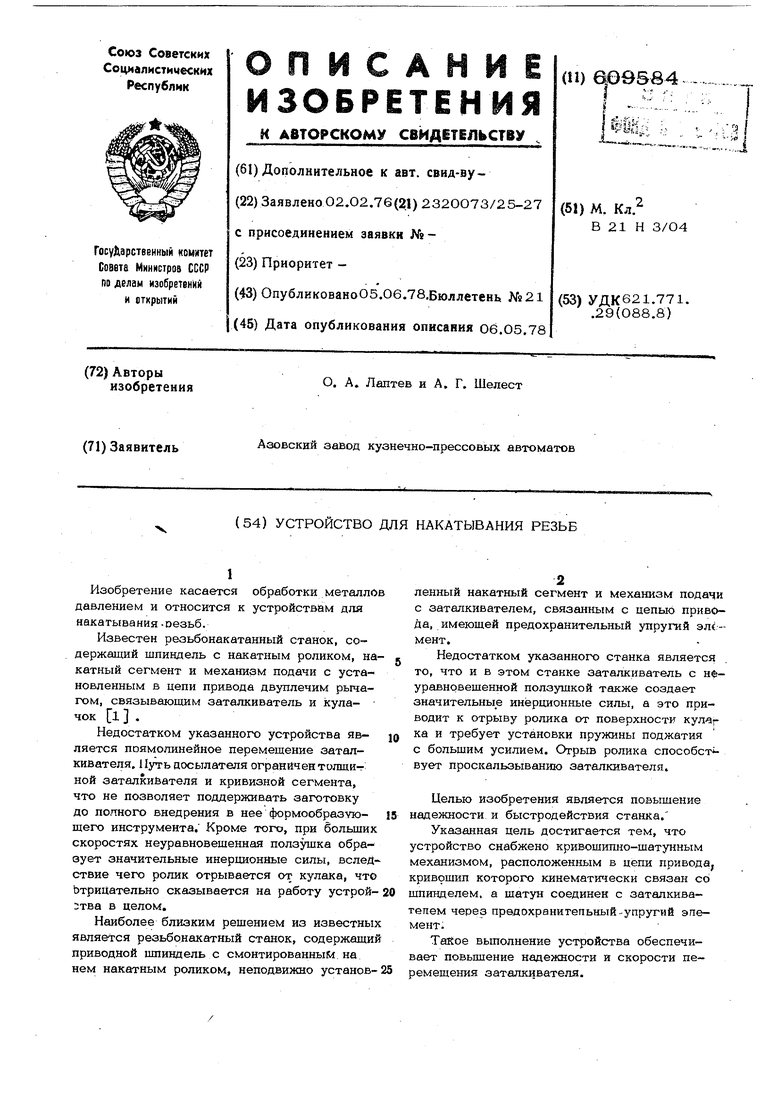

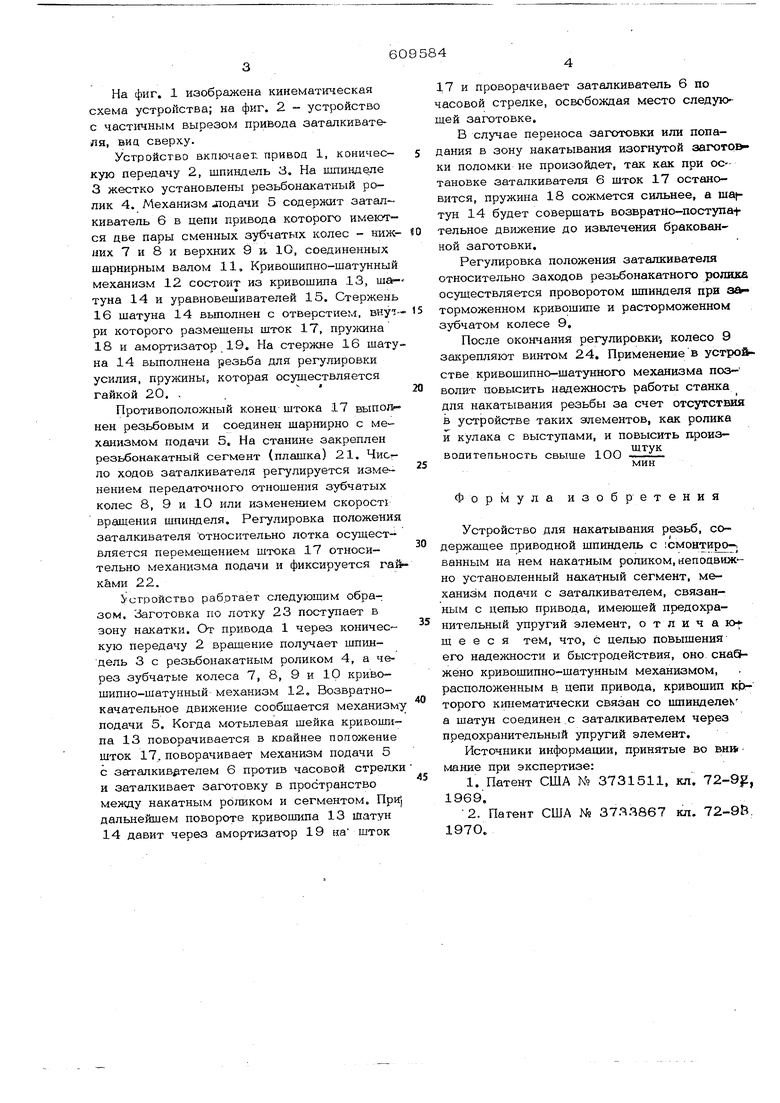

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - устройство с частичным вырезом привода заталкивателя, виц сверху.

Устройство включает, привод 1, коническую передачу 2, шпиндель 3. На шпинделе 3 жестко установлены резьбонакатный ролик 4. Механизм лодачи 5 содержит заталкиватель 6 в цепи привода которого имеются две пары сменных зубчатых колес - нижних 7 и 8 и верхних 9 и. Ю, соединенных шарнирным валом 11. Кривошипно-шатунный механизм 12 состоит из кривошипа 13, шатуна 14 и уравновешивателей 15. Стержень 16 шатуна 14 выполнен с отверстием, внутри которого размешены шток IT, пружина 18 и амортизатор 19. На стержне 16 шатуна 14 выполнена резьба для регулировки усилия, пружины, которая осуществляется гайкой 2О. Противоположный конец штока 17 выполнен резьбовым и соединен шарнирно с механизмом подачи 5. На станине закреплен резьбонакатный сегмент (плашка) 21. Чисг ло ходов заталкивателя регулируется изменением передаточного отношения зубчатых колес 8, 9 и 1О или изменением скорост врашения шпивделя. Регулировка положения заталкивателя относительно лотка осуществляется перемещением штока 17 относительно механизма подачи и фиксируется гайк&ми 22.

Устройство работает следующим образом. Заготовка по лотку 23 поступает в зону накатки. От привода 1 через коническую передачу 2 вращение получает шпиндель 3 с резьбонакатным роликом 4, а через зубчатые колеса 7, 8, 9 и 10 криво- шипно-шатунный механизм 12, Возвратнокачательное движение сообщается механизму подачи 5. Когда мотьшевая щейка кривошипа 13 поворачивается в крайнее положение шток 17. поворачивает механизм подачи 5 с заталкив йтелем 6 против часовой стрелки и заталкивает заготовку в пространство между накатным роликом и сегментом. При дальнейшем повороте кривошипа 13 шатун 14 давит через амортизатор 19 на шток

17 И проворачивает заталкиватель 6 по часовой стрелке, освобождая место следующей заготовке.

В случае переноса заготовки или попадания в зону накатывания изогнутой заготр&ки поломки не произойдет, так как при остановке заталкивателя 6 шток 17 остановится, пружина 18 сожмется сильнее, а mafтун 14 будет совершать возвратно-поступа-tтельное движение до извлечения бракованной заготовки.

Регулировка положения заталкивателя относительно заходов резьбонакатного ролика осуществляется проворотом шпинделя при аа

5 торможенном кривошипе и расторможенном зубчатом колесе 9.

После окончания регулировки-, колесо 9 закрепляют винтом 24. Применение в устройстве кривошипно-шатунного механизма позволит повысить надежность работы станка для накатывания резьбы за счет отсутствия в устройстве таких элементов, как ролика

и кулака с выступами, и повысить дроиз-

шгук

Бопитепьность свыше 1ОО

5

мин

Формула изобретения

Устройство для накатывания резьб, содержащее приводной шпиндель с ;смонтиро-, ванным на нем накатным роликом, неподвижно установленный накатный сегмент, механизм подачи с заталкивателем, связанным с цепью привода, имеюшей предохранительный упругий элемент, о т л и ч а кнщ е е с я тем, что, 6 целью повышенияего надежности и быстродействия, оно снаОжено кривошипно-шатунным механизмом, расположенным В; цепи привода, кривошип к|Ьторого кинематически связан со шпинделек а шатун соединен с заталкивателем через предохранительный упругий элемент.

Источники информации, принятые во вн мание при экспертизе:

1. Патент США № 3731511, кл. 72-9;, 1969.

2. Патент США № 3733867 iot. 72-9Й. 1970.

12 910

iPui.i fPm 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания резьбы | 1982 |

|

SU1031606A1 |

| Двухроликовый резьбонакатнойАВТОМАТ | 1979 |

|

SU841741A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

| Станок-автомат для накатывания резьбы | 1980 |

|

SU889244A1 |

| Резьбонакатная головка | 1982 |

|

SU1094657A2 |

| Резьбонакатная головка | 1981 |

|

SU959881A1 |

| Горизонтально-ковочная машина | 1977 |

|

SU904859A1 |

Авторы

Даты

1978-06-05—Публикация

1976-02-02—Подача