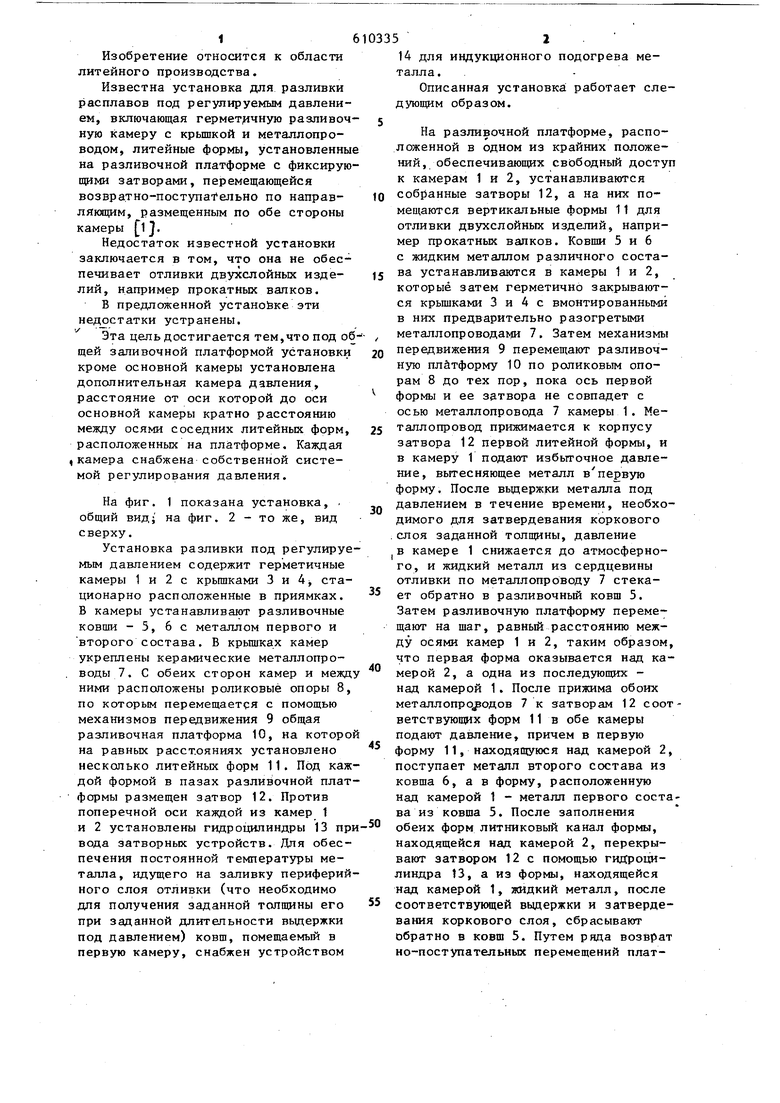

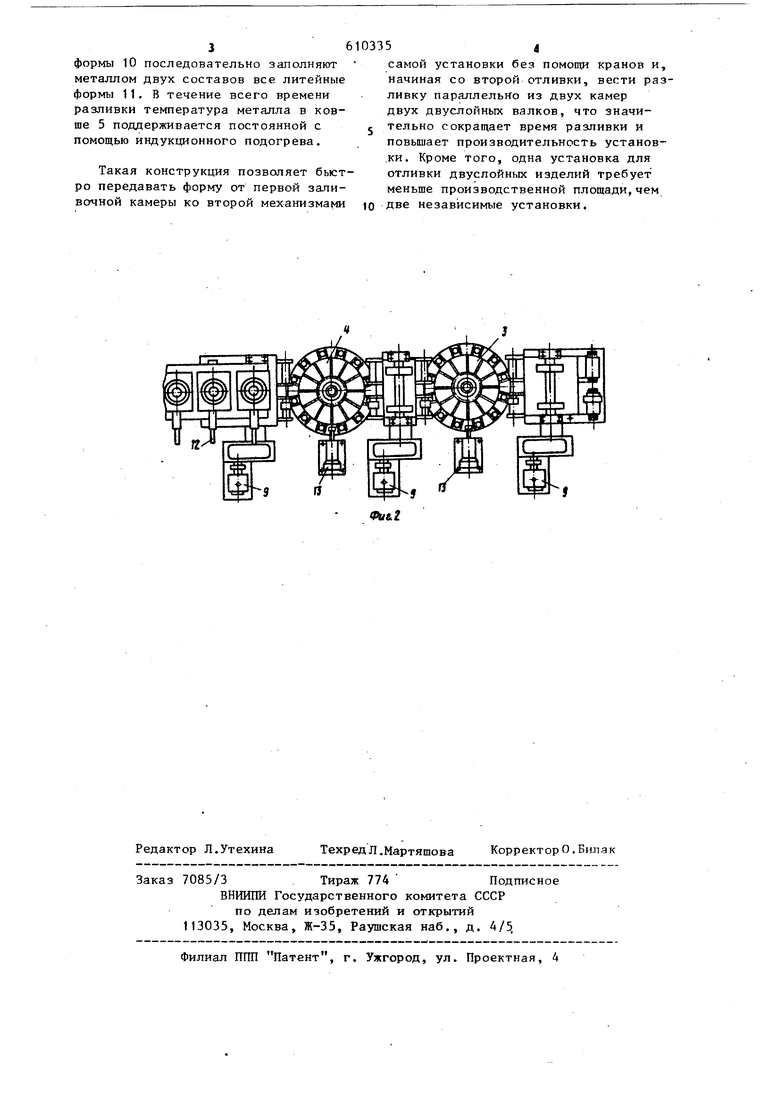

1 Изобретение относится к области литейного производства. Известна установка для разливки расплавов под регулируемым давлением, включающая гермет счную разливоч ную камеру с крьшкой и металлопроводом, литейные формы, установленны на разливочной платформе с фиксирую щими затворами, перемещающейся возвратно-поступательно по направлякщим, размещенным по обе стороны камеры lj. Недостаток известной установки заключается в том, что она не обеспечивает отливки двухслойных изделий, например прокатных вапков. В предложенной установке эти недостатки устранены. Эта цель достигается тем,что под о щей заливочной платформой установки кроме основной камеры установлена дополнительная камера давления, расстояние от оси которой до оси основной камеры кратно расстоянию между осями соседних литейных форм расположенных на платформе. Каждая камера снабжена собственной системой регулирования давления. На фиг. 1 показана установка, . общий вид; на фиг. 2 - то же, вид сверху. Установка разливки под регулиру мым давлением содержит герметичные камеры 1 и 2 с крьппками 3 и 4 ста ционарно расположенные в приямках. В камеры устанавливают разливочные ковши - 5, 6 с металлом первого и второго состава. В крьщ1ках камер укреплены керамические металлопроводы 7. С обеих сторон камер и межд ними расположены роликовые опоры 8 по которым перемещается с помощью механизмов передвижения 9 общая разливочная платформа 10, на котор на равных расстояниях установлено несколько литейных форм 11. Под каж дой формой в пазах разлийочной плат формы размещен затвор 12. Против поперечной оси каждой из камер 1 и 2 установлены гидроцилиндры 13 пр вода затворных устройств. Для обеспечения постоянной температуры металла, идущего на заливку периферий ного слоя отливки (что необходимо для получения заданной толщины его при заданной длительности выдержки под давлением) ковш, помещаемый в первую камеру, снабжен устройством 2 . 14 для индукционного подогрева металла. Описанная установка: работает следующим образом. На разливочной платформе, расположенной в одном из крайних положений, обеспечивающих свободный доступ к камерам 1 и 2, устанавливаются собранные затворы 12, а на них помещаются вертикальные формы 11 для отливки двухслойных изделий, например прокатных валков. Ковши 5 и 6 с жидким металлом различного состава устанавливаются в камеры 1 и 2, которые затем герметично закрываются крышками 3 и 4 с вмонтированными в них предварительно разогретыми металлопроводами 7. Затем механизмы передвижения 9 перемещают разливочную плйтфop ry 10 по роликовым опорам 8 до тех пор, пока ось первой формы и ее затвора не совпадет с осью металлопровода 7 камеры 1. Металлопровод прижимается к корпусу затвора 12 первой литейной формы, и в камеру 1 подают избьпочное давление, вытесняющее металл впервую форму. После вьщержки металла под давлением в течение времени, необходимого для затвердевания коркового слоя заданной толщины, давление В камере 1 снижается до атмосферного, и жидкий металл из сердцевины отливки по металлопроводу 7 стекает обратно в разливочный ковш 5. Затем разливочную платформу перемещают на шаг, равный расстоянию между осями камер 1 и 2, таким образом, что первая форма оказывается над камерой 2, а одна из последующих над камерой 1. После прижима обоих металлопр оводов 7 к затворам 12 соответствующих форм 11 в обе камеры подают давление, причем в первую форму 11, находящуюся над камерой 2, поступает металл второго состава из ковша 6, а в форму, расположенную над камерой 1 - металл первого состава из ковша 5. После заполнения обеих форм литниковый канал формы, находящейся над камерой 2, перекрывают затвором 12 с помощью гидроцилиндра 13, а из формы, находящейся над камерой 1, жидкий металл, после соответствующей выдержки и затвердевания коркового слоя, сбрасывают обратно в ковш 5. Путем ряда возврат но-поступательных перемещений плат3формы 10 последовательно заполняют металлом двух составов все литейные 11, В течение всего времени разливки температура металла в ковше 5 поддерживается постоянной с помощью индукционного подогрева. Такая конструкция позволяет быст ро передавать форму от первой запивочной камеры ко второй механизмами 54 самой установки без помощи кранов и, начиная со второй отливки, вести разливку параллельно из двух камер двух двуслойных валков, что значительно сокращает время разливки и повышает производительность установ,ки. Кроме того, одна установка для отливки двуслойных изделий требует меньше производственной площади, чем две независимые установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для отливки многослойных изделий под регулируемым давлением | 1977 |

|

SU662255A1 |

| Способ отливки изделий под регулируемым давлением | 1978 |

|

SU722672A1 |

| Установка для литья под регулируемым давлением | 1978 |

|

SU719801A1 |

| Способ отливки двухслойных валков под регулируемым давлением | 1978 |

|

SU667327A1 |

| Установка для литья под регулируемым давлением | 1976 |

|

SU567547A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА ИЗ СТАЛЕРАЗЛИВОЧНОГО КОВША В ЛИТЕЙНЫЕ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2011 |

|

RU2468888C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛОБА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКОГО МЕТАЛЛА | 2003 |

|

RU2284243C2 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| Способ литья под регулируемымдАВлЕНиЕМ | 1979 |

|

SU850297A2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2532679C1 |

УСТАНОВКА ДЛЯ РАЗЛИВКИ РАСПЛАВОВ ПОД РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ, включакнцая герметичную разливочную камеру с крьшкой и металлопрово- дом, литейные формы, установленные - на разливочной платформе с фикси- рующнми затворами, перемещающейся возвратно-поступательно по направляющим, размещенным по обе стороны камеры, отличающаяся тем, что, с целью обеспечения возможности отливки многослойных изделий и повышения производительности, под разливочной платформой дополнительно установлена разливочная камера, причем расстояние между разливочными камерами кратно расстоянию между литейными формами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАБИЛИЗАТОР ПОСТОЯННОГО НАПРЯЖЕНИЯ | 1991 |

|

RU2006061C1 |

Авторы

Даты

1984-10-30—Публикация

1975-05-16—Подача