;(54) СПОСОБ ОТЛИВКИ ДВУХСЛОЙНЫХ ВАЛКОВ ПОД РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ

воздействием тангенциальных усилий, возникающих при эксплуатации, возможно нарушение сплошности между слоями проскальзывание их друг относительно друга и поломка валка. Такое разрушение особенно вероятно для крупных двухслойных валков обжимных станов, испытывающих больщне нагрузки.

Цель изобретения - предотврагцемиё нарушения сплошности слоев валка.

Цель достигается тем, что в форму перед заливкой металла устанавливают вертикально металлические прутки по границе будущего раздела слоев.

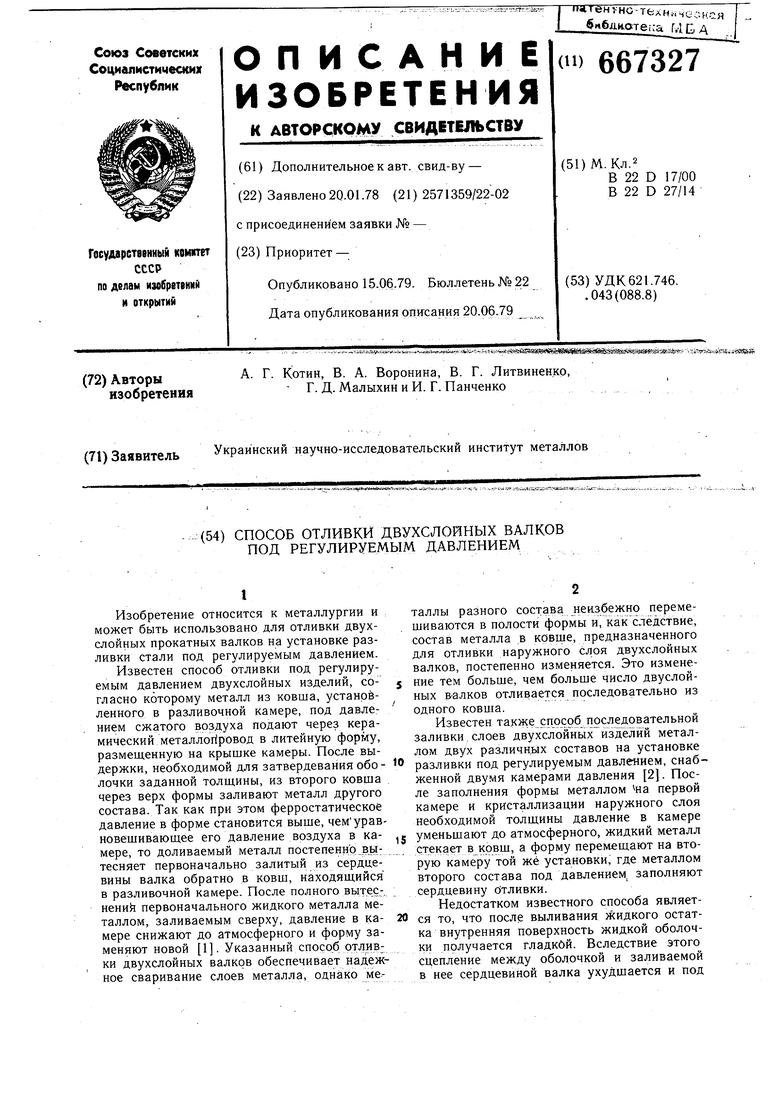

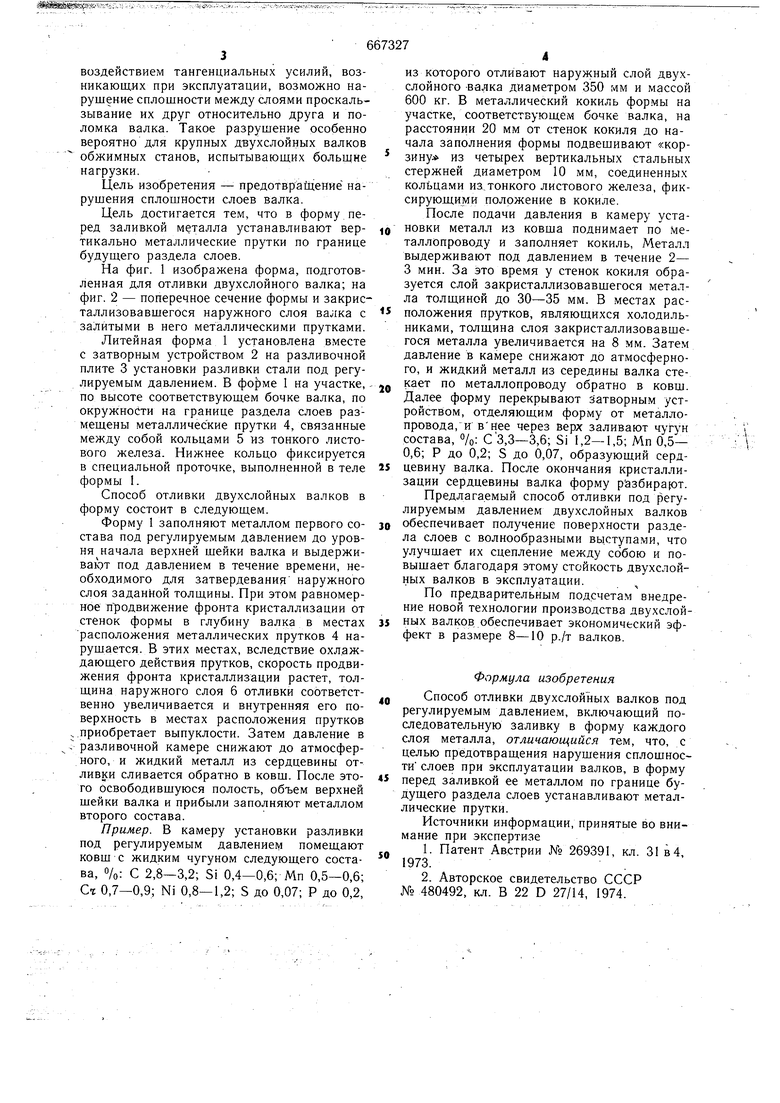

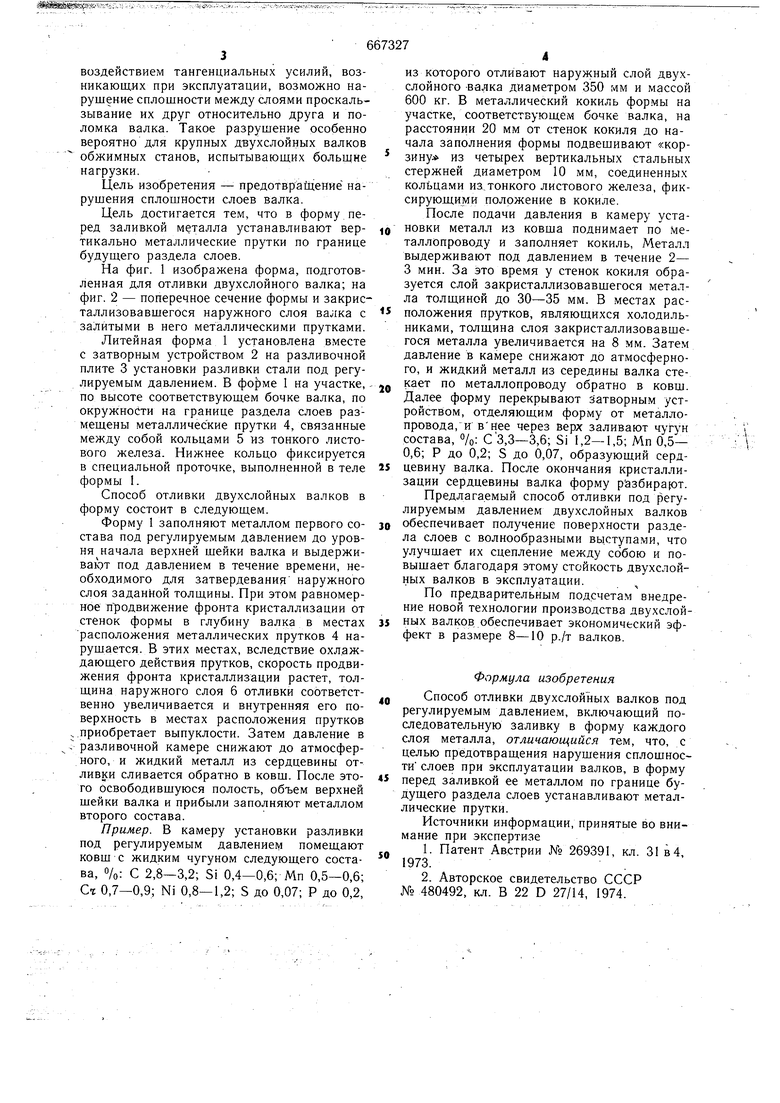

На фиг. 1 изображена форма, подготовленная для отливки двухслойного валка; на фиг. 2 - поперечное сечение формы и закристаллизовавшегося наружного слоя валка с залитыми в него металлическими прутками.

Литейная форма 1 установлена вместе с затворным устройством 2 на разливочной плите 3 установки разливки стали под регулируемым давлением. В форме 1 на участке, по высоте соответствующем бочке валка, по окружности на границе раздела слоев размещены металлические прутки 4, связанные между собой кольцами 5 из тонкого листового железа. Нижнее кольцо фиксируется в специальной проточке, выполненной в теле формы I.

Способ отливки двухслойных валков в форму состоит в следующем.

Форму 1 заполняют металлом первого состава под регулируемым давлением до уровня начала верхней шейки валка и выдерживают под давлением в течение времени, необходимого для затвердевания наружного слоя заданной толщины. При этом равномерное продвижение фронта кристаллизации от стенок формы в глубину валка в местах расположения металлических прутков 4 нарушается. В этих местах, вследствие охлаждающего действия прутков, скорость продвижения фронта кристаллизации растет, толщина наружного слоя 6 отливки соответственно увеличивается и внутренняя его поверхность в местах расположения прутков -. приобретает выпуклости. Затем давление в разливочной камере снижают до атмосферного, и жидкий металл из сердцевины отливки сливается обратно в ковш. После этого освободившуюся полость, объем верхней шейки валка и прибыли заполняют металлом второго состава.

Пример. В камеру установки разливки под регулируемым давлением помещают ковщ с жидким чугуном следующего состава, %: С 2,8-3,2; Si 0,4-0,6; Мп 0,5-0,6; Сч 0,7-0,9; Ni 0,8-1,2; S до 0,07; Р до 0,2,

ИЗ которого отливают наружный слой двухслойного -валка диаметром 350 мм и массой 600 кг. В металлический кокиль фор.мы на участке, соответствующем бочке валка, на расстоянии 20 мм от стенок кокиля до начала заполнения формы подвешивают «корзину из четырех вертикальных стальных стержней диаметром 10 мм, соединенных кольцами из.тонкого листового железа, фиксирующими положение в кокиле.

После подачи давления в камеру установки металл из ковша поднимает по металлопроводу и заполняет кокиль. Металл выдерживают под давлением в течение 2- 3 мин. За это время у стенок кокиля образуется слой закристаллизовавшегося металла толщиной до 30-35 мм. В местах расположения прутков, являющихся холодильниками, толщина слоя закристаллизовавшегося металла увеличивается на 8 мм. Затем давление в камере снижают до атмосферного, и жидкий металл из середины валка стекает по металлопроводу обратно в ковш. Далее форму перекрывают затворным устройством, отделяюшим форму от металлопровода, и внее через верх заливают чугун состава, %: С3,3-3,6; Si 1,2-1,5; Мп 0,5- 0,6; Р до 0,2; S до 0,07, образующий сердцевину валка. После окончания кристаллизации сердцевины валка форму разбирарт.

Предлагаемый способ отливки под регулируемым давлением двухслойных валков обеспечивает получение поверхности раздела слоев с волнообразными вы.ступами, что улучшает их сцепление между собою и повышает благодаря этому стойкость двухслойных валков в эксплуатации.

По предварительным подсчетам внедрение новой технологии производства двухслойных валков, обеспечивает экономический эффект Б размере 8-10 р./т валков.

Формула изобретения

Способ отливки двухслойных валков под регулируемым давлением, включающий последовательную заливку в форму каждого слоя металла, отличающийся тем, что, с целью предотвращения нарушения сплошности слоев при эксплуатации валков, в форму перед заливкой ее металлом по границе будущего раздела слоев устанавливают металлические прутки.

Источники информации, принятые во внимание при экспертизе

1.Патент Австрии № 269391, кл. 31 в 4, 1973..

2.Авторское свидетельство СССР № 480492, кл. В 22 D 27/14, 1974.

фиг г

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для разливки расплавов под регулируемым давлением | 1975 |

|

SU610335A1 |

| Установка для отливки многослойных изделий под регулируемым давлением | 1977 |

|

SU662255A1 |

| Способ отливки изделий под регулируемым давлением | 1978 |

|

SU722672A1 |

| Многоместная форма для отливки подРЕгулиРуЕМыМ дАВлЕНиЕМ длиНОМЕРНыХиздЕлий | 1978 |

|

SU839676A1 |

| Форма для литья под регулируемым давлением | 1976 |

|

SU573256A1 |

| Многоместная форма для отливки под регулируемым давлением длиномерных изделий | 1982 |

|

SU1034832A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| Литейная форма для отливки двухслойного валка, преимущественно прокатного | 1977 |

|

SU667317A1 |

Авторы

Даты

1979-06-15—Публикация

1978-01-20—Подача