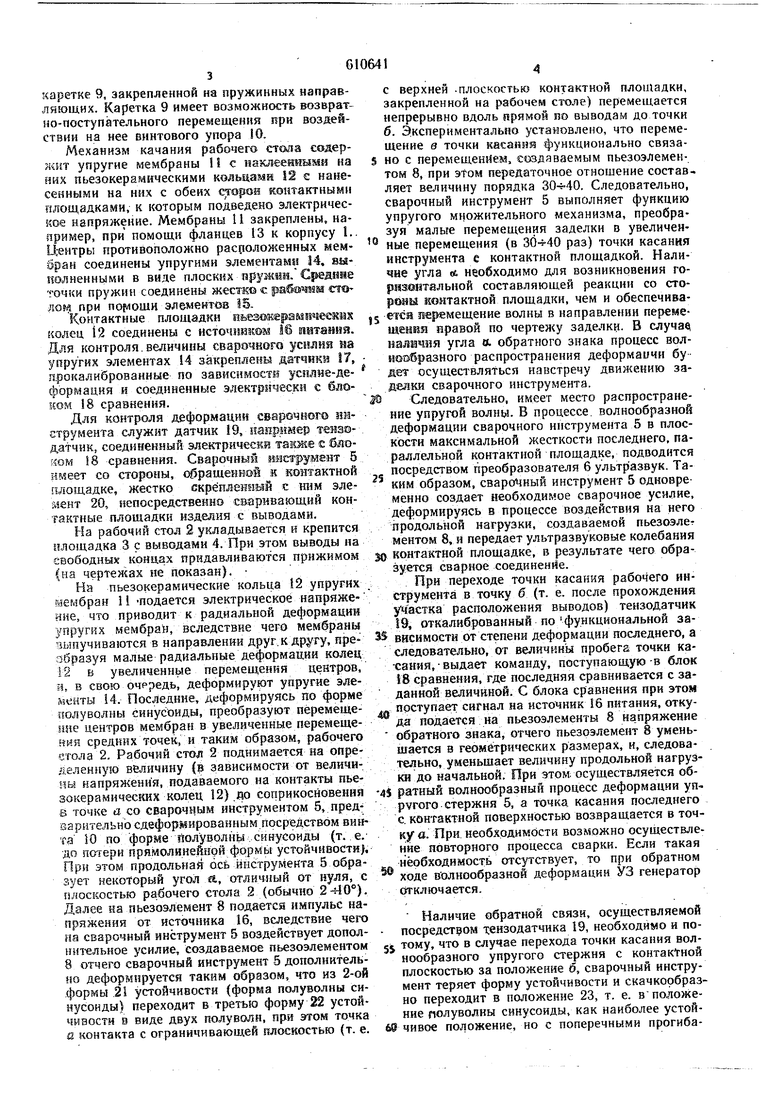

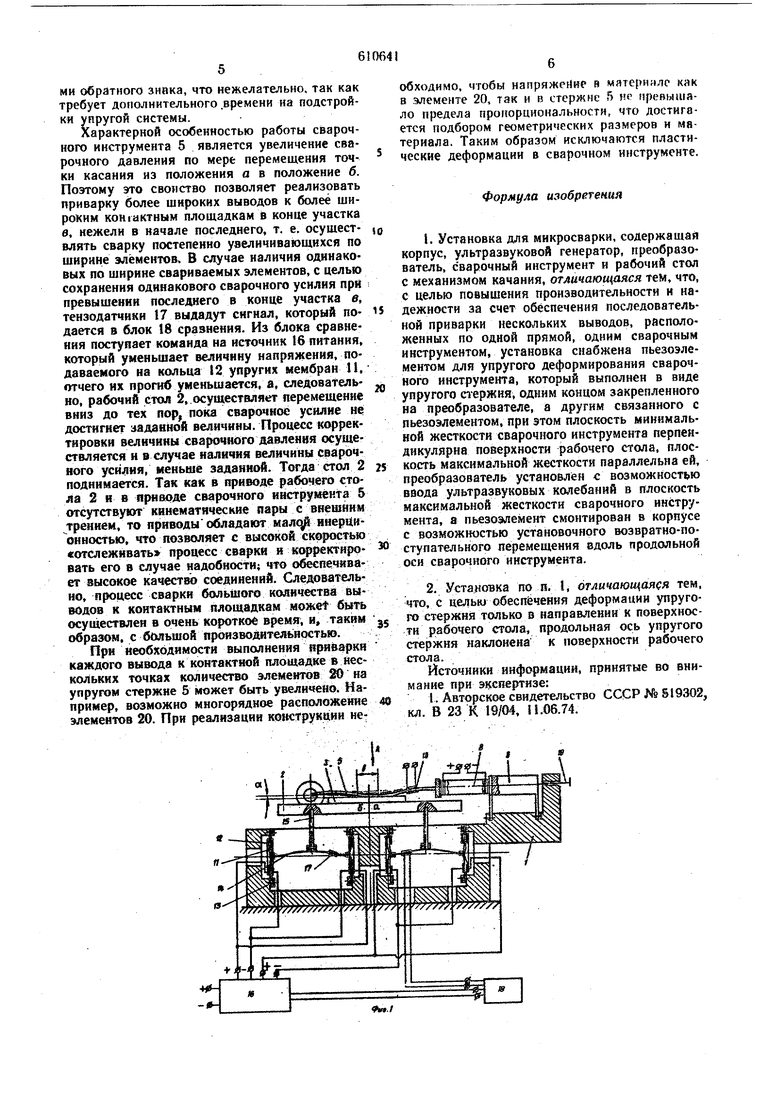

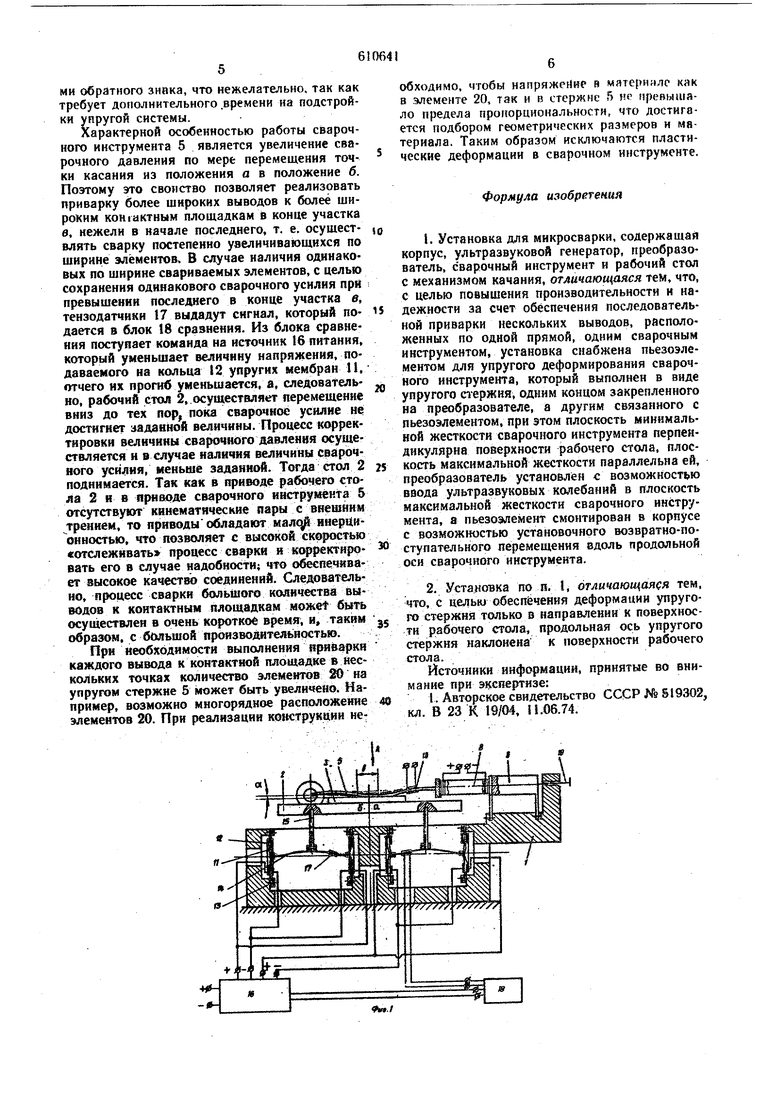

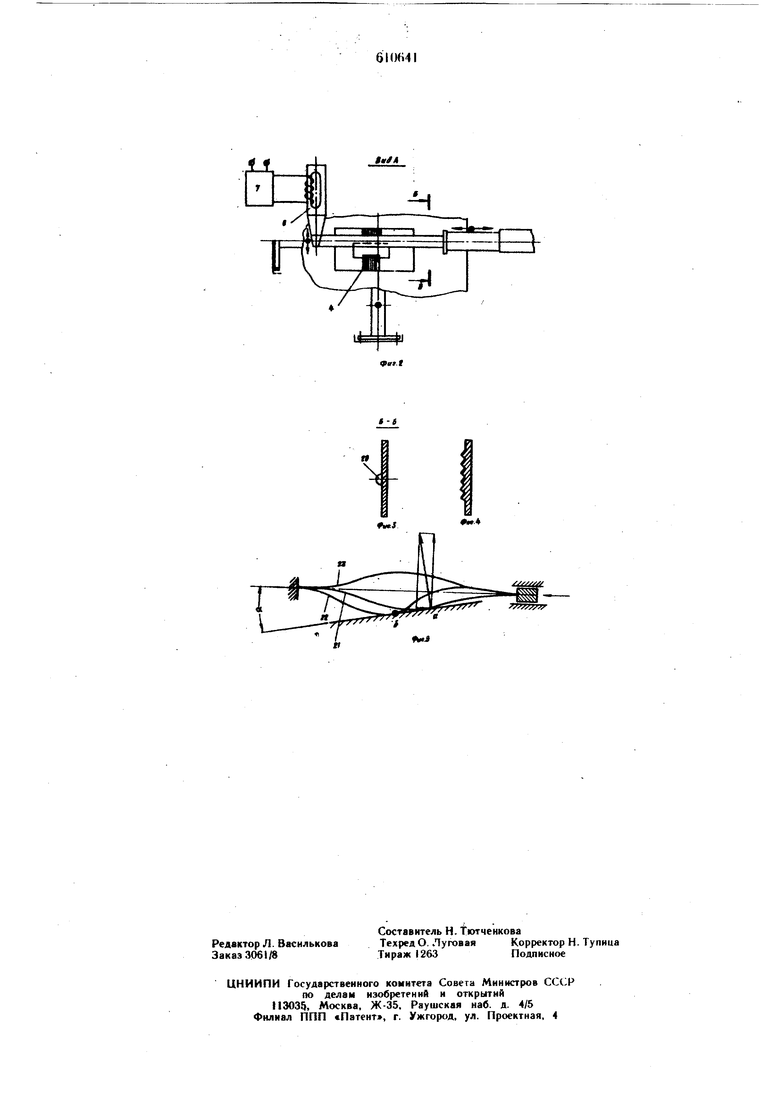

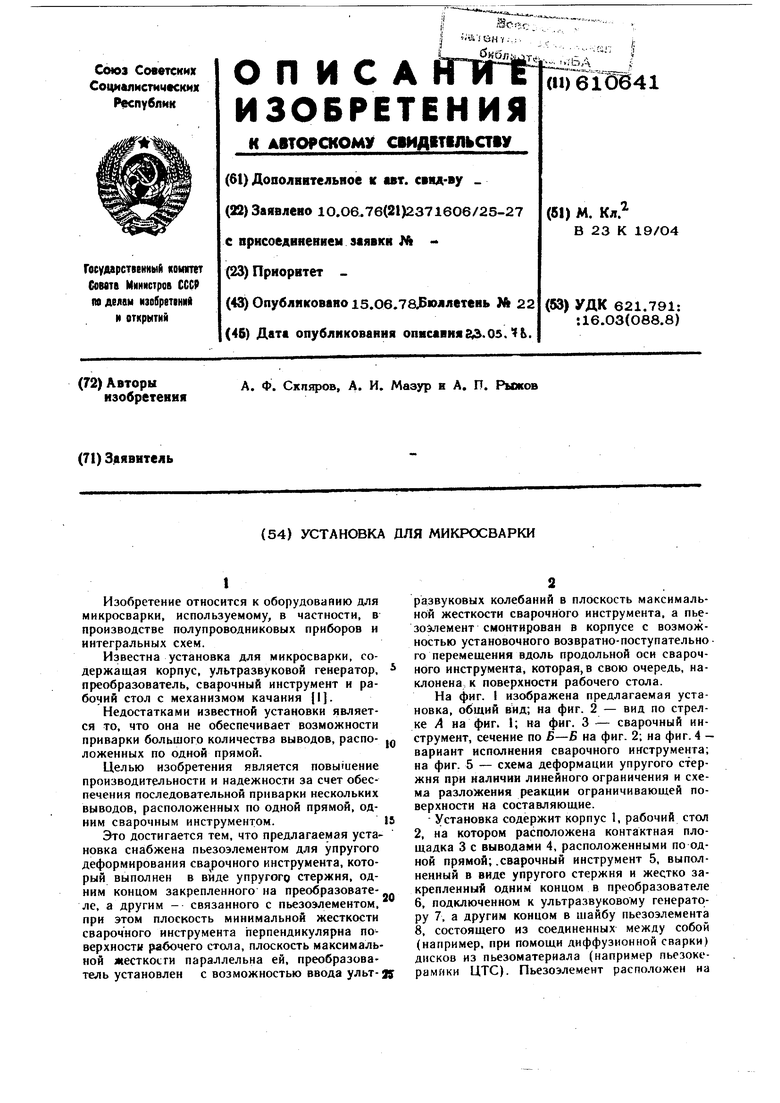

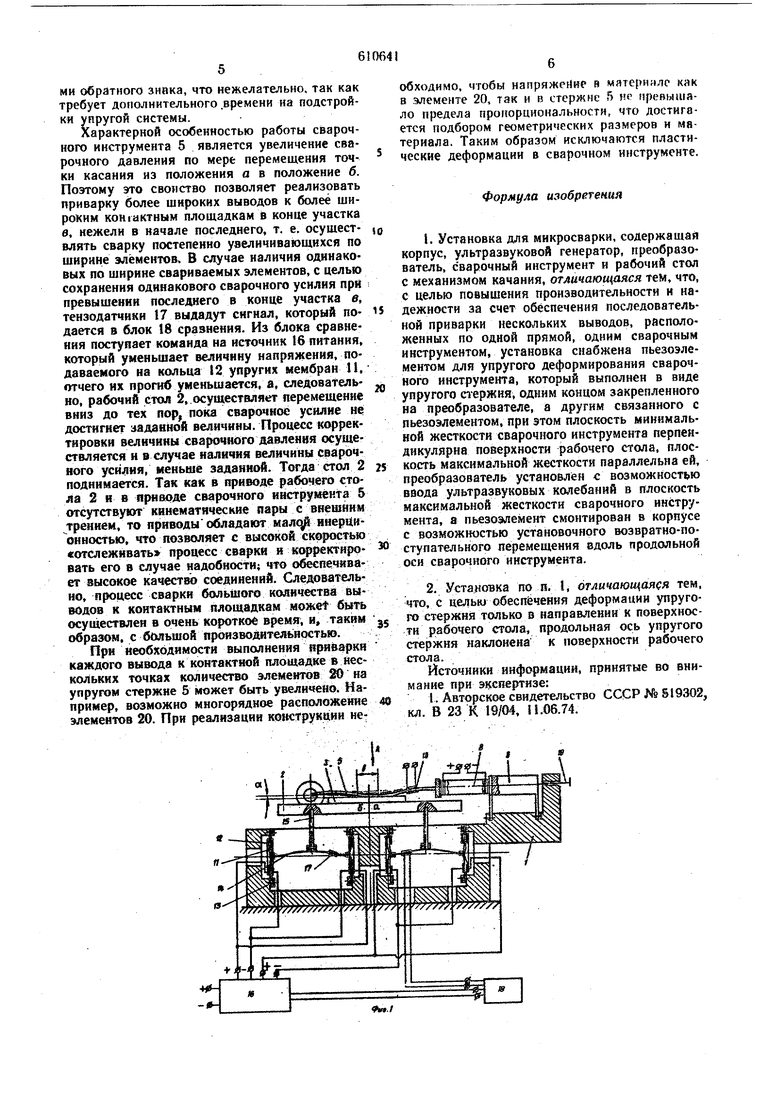

(54) УСТАНОВКА ДЛЯ МИКРОСВАРКИ каретке 9, закрепленной на пружинных направляющих. Каретка 9 имеет возможность возвратно-поступательного перемещения при воздействии на нее винтового упора 10. Механизм качания рабочего стсша содержит упругие мембраны II с наклеешпама на них пьезокерамическими кольцами 12 е нанесенными на них с обеих сторон контактными площадками, к которым подведено электрическое напряжение. Мембраны 11 закреплены, например, при помощи фланцев 13 к корпусу 1. sIT г --, - ,, Центры противоположно расположенных мембран соединены упругими элементами 14, йы 1олненнь1ми в виде плоских пружлй.Средние точки пружин соединены жестко с ра&9чмм при nofiSomH элементев 15. Контактные площадки йьезйкерамвпеекмх колец {2 соединены с источником 86 гвитания. Для контроля. величины сварочного усилия на упругих элементах 14 закреплена датчика 17, прокалиброванные- по зависимости ус1мне-де4юрмация и соединеиные электрически с блоком 18 сравнения. Для контроля деформации сварочного инструмеита служит датчик 19, {шлример тензодатчик, соединенный электрически также с блоiioM 18 сравнения. Сварочный инирумент 5 имеет со стороны, обращенной к кон1гактной Емощадке, жестко скреиленимй с miM элеа ент 20, непосредственно сваривающий контактные площадки изделия с выводами. На рабочий стол 2 укладывается и крепится площадка 3 с выводами 4. При этом выводы на свободных концах придавливаются прижимом (на чертежах не показан). На пьезокерамические кольца 12 упругих мембран 11 -подается электрическое напряжение, что приводит к радиальной деформации упругих мембран, вследствие чего мембраны вьзпучиваются в направлении друг, к другу, нреобразуя малые радиальные деформации колец 12 в увеличенные перемещения центров, я, в свою очередь, деформируют упругие элементы 4. Последние, деформируясь по форме «олуволны синусоиды, преобразуют перемещение центров мембран в увеличенные перемещения средних точек,, и таким образом, рабочего стола 2. Рабочий стол 2 поднимается на определенную величину {9 зависимости от величины напряжения, подаваемого на контакты пьезокерамических колец 12) йо соприкосновения в точке а со сварочным инструментом 5, предварительно сдефор.йированнь М посредством вииta Ш по форме йолуволны синусоиды (т. е. до потери прямолинейней фррмь устойчивости), При этом продольна ось ййструмента 5,образует нeкotopый угол а, отличный от нуля, с шюскостью рабочего стола 2 (обычно 2-й0°). Далее на пьезоэлемент 8 подается импульс напряжения от источника 16, вследствие чего на сварочный инструмент 5 воздействует дополнительное усилие, создаваемое пьезоэлементом 8 отчего сварочный инструмент 5 дополнительно деформируется таким образом, что из 2-ой формы 2 устойчивости (форма полуволны синусоиды) переходит в третью форму 22 устойчивости в виде двух полуволн, при этом точка G контакта с ограничивающей плоскостью (т. е. с верхней -плоскостью контактной площадки, закрепленной на рабочем столе) перемещается непрерывно вдоль ярямой по выводам до точки б. Экспериментально установлено, что перемещение в точки касаний функционально связано с перемещением, создаваемым пьезоэлементом 8, при этом передаточное отношение составляет величину порядка ЗО-г-40. Следовательно, сварочный инструмент 5 выполняет функцию упругого множительного механизма, преобразуя мальге перемещения заделки в увеличен --,,- . -. J -,, - ные перемещения (в ЗО-т-40 раз) точки касания инструмента е контактной площадкой. Наличие угла и необходимо для возникновения горшеитальиой составляющей реакции со сторойы контактной площадки, чем и обеспечиваетсй л€р«мещеиие волны в направлении перемещения нравой по чертежу заделки. В случав наличия угла & обратного знака процесс волнообразного распространения деформации бу дет осуществляться навстречу движению заделки сварочного инструмента. Следовательно, имеет место распространение упругой волны. В процессе, волнообразной деформации сварочного инструмента 5 в плоскости максимальной жесткости последнего, параллельной контактной площадке, подводится посредством преобразователя 6 ультразвук. Таким образом, сварочный инструмент 5 одновременно создает необходимое сварочное усилие, .деформируясь 8 процессе воздействия на него продольной нагрузки, создаваемой пьезоэлег ментом 8, и передает ультразвуковые колебания контактной площадке, в результате чего образуется сварное соединение. При переходе ТОЧЕН касания рабочего инструмента в точку § (т. е. после прохождения участка расположения выводов) тензодатчик 19, откалиброванный пофункциональной завйсимости от степени деформации последнего, а следовательно, от величины пробега точки каеания, выдает команду, поступающую-в блок 18 сравнения, где последняя сравнивается с заданной величиной. С блока сравнения при этом поступает сигнал на источник 16 питания, откуда подается на пьезоэлементы 8 на пряженне обратного знака, отчего пьезоэлемеит 8 уменьшается в геометрических размерах, и, следовательно, уменьшает величину продольной нагрузки до начальной. При этом; осуществляется обратный волнообразный процесс деформации упругого стержня 5, а точка, касания последнего с. контактной поверхностью возвращается в точку а. При необходимости возможно осуществление повторного процесса сварки. Если такая необходимость отсутствует, то при обратном ходе волнообразной деформации УЗ генератор отключается. Наличие обратной связи, осуществляемой посредством теизодатчика 19, необходимо и потому, что в случае перехода точки касания волнообразного упругого стержня с контактной плоскостью за положение б, сварочный инструмент теряет форму устойчивости и скачкообразно переходит в положение 23, т. е. в положение полуволны синусоиды, как наиболее устойчивое положение, но с поперечными прогибами обратного знйка, что нежелательно, так как требует дополнительного .времени на подстройки упругой системы. Характерной особенностью работы сварочного инструмента 5 является увеличение сварочного давления по мере перемещения точки касания из положения а в положение б. Поэтому это свойство позволяет реализовать приварку более широких выводов к более широким контактным площадкам в конце участка 0, нежели в начале последнего, т. е. осуществлять сварку постепенно увеличивающихся по ширине элементов. В случае наличия одинаковых по ширине свариваемых элементов, с целью сохранения одинакового сварочного усилия при превышении последнего в конце участка в, тензодатчнки 17 выдадут сигнал, который подается в блок 18 сразнемня. Из блока сравнеиия поступает команда на источник 16 питания, который умеиьшает величииу напряжения, подаваемого на кольца 12 упругих мембраи 11, отчего их прогиб уменьшается, а, следовательно, рабочий стол 2,.осуществляет перемещение вниз до тех пор, пока сварочиос усилие И0 достигнет «адаиИой величины. Процесс корректировки величины сварочного давления осуществляется и в случае наличня величины свдрочйого усйлня, меньше заданной. Тогда стол 2 поднимается. Так как в приводе рабочего стола 2 и в прнводе сварочного инструмента 5 отсутствуют кинематические пары с внешним трением, то прнводы обладают малс ннериионностью, что позволяет с высокой скоростью «отслеживать процесс сварки и ксфректиро вать его в случае надобности; что о(спечйвает высокое качество соедииений. Следовательно, процесс сварки большого количества выводов к контактным площадкам можеФ быть осуц ествлен в очень короткое время, и таким образом, с большой производительностью. Прн необходимости выполнения вриварки каждого вывода к контактной площадке в иесколькнх точках количество элемеи1 в 20 на упругом стержне 5 может быть у вел нчеНо. Например, возможно многорядное расположение элементов 20. При реализации конструкции необходимо, чтобы напряжеЯие в матернялс как в .цементе 20. так и в стержне 5 н« превышало предела проиорцнональности, что достигается подбором геометрических размеров и материала. Таким образом исключаются пластические деформации в сварочном инструменте. Формула изобретения I. Установка для мнкросварки, содержащая корпус, ультразвуковой генератор, преобразователь, сварочный инструмент и рабочий стол с механизмом качания, отличающаяся тем, что, с целью повышения производительности и надежности за счет обеспечения последовательной приварки нескольких выводов, расположенных по одной прямой, одним сварочным инструментом, установка снабжена пьезоэлемеитом для упругого деформирования сварочного ниструмента, который выполнен в виде упругого стержня, одним концом закрепленного на преобразователе, а другим связанного с пьезоэлементом, при этом плоскость минимальной жесткости сварочного инструмента перпендикулярна поверхности рабочего стола, плоскость максимальной жесткости параллельна ей, преобразователь устаиовлён с возможностью ввода ультразвуковых колебаний в плоскость максимальной жесткости сварочного инструмента, а пьезоэлемент смонтирован в корпусе с возможностью установочного возвратио-поступательиого перемещения вдоль продольной оси сварочного инструмента. 2. Устададвка по п. I, отличающаяся тем, что, с целыи обеспечения деформации упругого стержня только в направлении к поверхности рабочего стола, продольная ось упругого стержня наклонена к поверхности рабочего стола. Источники информации, принятые во внимание при экспертизе: I. Авторское свидетельство СССР №519302, кл. В 23 К 1W04, И.06.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для микросварки | 1974 |

|

SU519302A1 |

| Устройство для ультразвуковой микросварки | 1972 |

|

SU444613A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Автомат присоединения выводов | 1982 |

|

SU1089866A1 |

| Автоматическая установка дляпРиСОЕдиНЕНия ВыВОдОВ | 1979 |

|

SU848220A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Манипулятор | 1977 |

|

SU700266A1 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| Устройство для ультразвуковой сварки | 1985 |

|

SU1303329A1 |

«M.4

fkxJ

Авторы

Даты

1978-06-15—Публикация

1976-06-10—Подача