волокно через третий циклон и шлюзовой затвор поступает на формирование ковров. Формирование ковров и нрессование их производят по обычной технологии сухого способа производства древесноволокнистых илит.

Аэродинамический поток в системе создают с помощью двух вентиляторов, температуру в камерах обработки - с помощью калориферов.

Рабочий раствор химдобавок из клееприготовительного отделения сжатым воздухом передавливают в напорный бак, откуда раствор с помощью сжатого воздуха через ротаметры поступает в пневматические форсунки на распыление.

Камеры обработки в зоне ввода химдобавок оборудованы диффузором, а на выходе обработанного волокна - конфузором. Регулирование скоростей потоков производят с помощью жалюзийных рещеток, установленных на воздуховодах, редуктора, установленного на линии подачи сжатого воздуха в форсунки и в напорный бак.

В качестве химдобавкн для обработки волокна использовали 25%-ный водный раствор фенолформальдегидной смолы марки «Б для получения твердых древесноволокнистых плит общего назначения.

Рабочий раствор имел следующие константы: плотность 1,19 г/см, вязкость но ВЗ-4-

11 с, расхол, связующего 35 кг/ч, производигелькость ме.,ы МД-13 415 кг/ч в пересчете на абсолютно сухое волокно, влажность исходного волокна, поступающего на обработку, 22%. Скорость потока частиц волокна 13 м/с, распыленных частиц связующего 11,6 м/с, температура в камере обработки 80°С при вакууме 250 мм водяного столба. Дисперсность распыленных частиц связующего 35 .. Рабочий раствор связующего вводили только в камеру обработки второй ступени. В процессе нрохожден потока воздуха с частицами волокна через факел распыленных частпц связующ .мо последние равномерно распределяются но поверхности волокна. Обработанное волокно через формирующую машину подавали на прессование. Условия прессования плит:

Температура, °С215

Максимальное давление

PI, КГС/СМ255

Давление PZ, кгс/см 12

Выдержка при Р, с30

при р2, с150

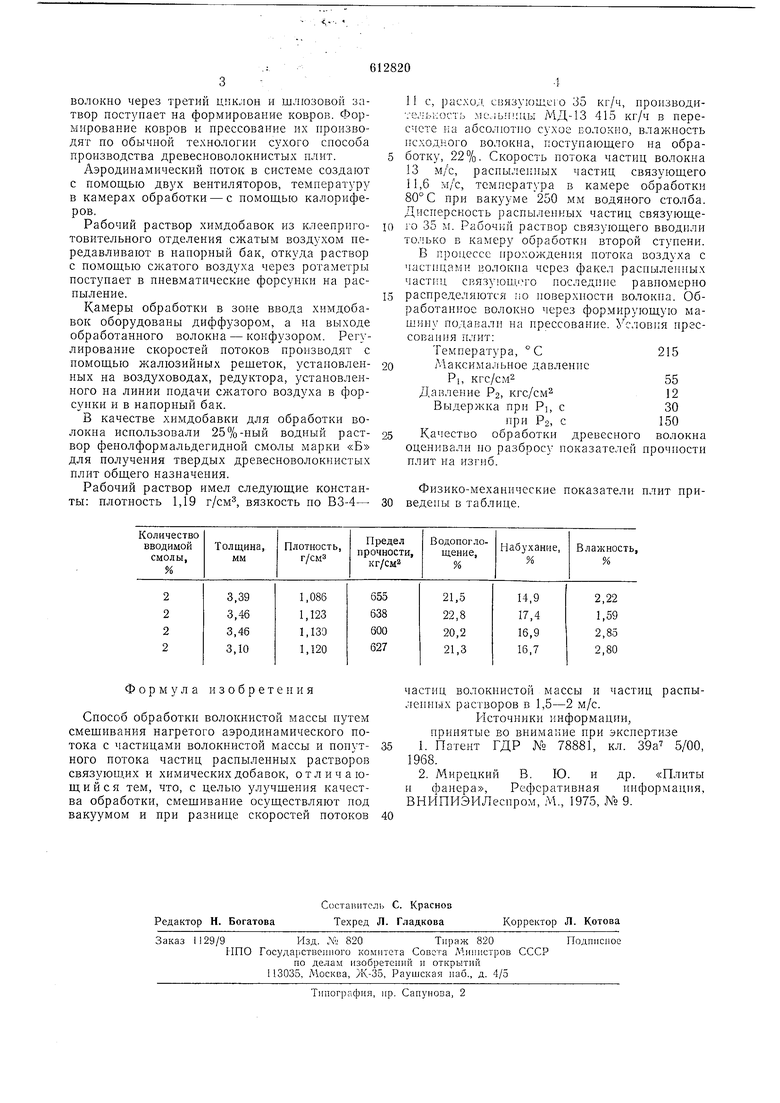

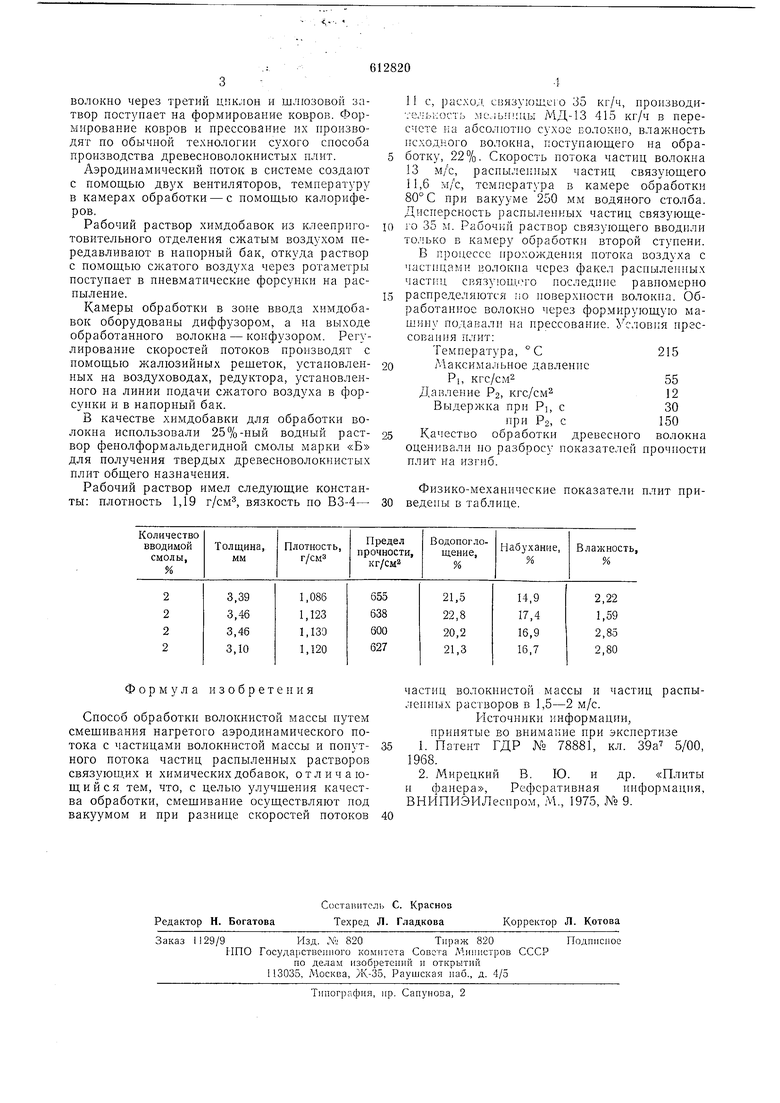

Качество обработки древесного волокна оценивали но разбросу показателей нрочности нлнт на изгиб.

Физико-механические показатели плнт приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1977 |

|

SU638485A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВЕРДЫХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1972 |

|

SU327072A1 |

| Линия изготовления древесноволокнистых плит | 1985 |

|

SU1291411A1 |

| Способ изготовления мягких древесноволокнистых плит для изделий фасонного профиля | 1990 |

|

SU1756446A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОЙ ПЛИТЫ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2016 |

|

RU2735409C2 |

| ДРЕВЕСНО-ВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2493002C2 |

| Способ получения огнезащищенных древесноволокнистых плит | 1978 |

|

SU704817A1 |

| Способ изготовления древевесноволокнистых плит | 1973 |

|

SU442942A1 |

Формула изобретения

Способ обработки волокнистой массы путем смещивания нагретого аэродинамического потока с частицами волокнистой массы и попутнего потока частиц распыленных растворов связуюш,их и химических добавок, отличающийся тем, что, с целью улучшеиия качества обработки, смешивание осуществляют под вакуумом и при разнице скоростей потоков

частиц волокнистой массы и частиц распыленных растворов в 1,5-2 м/с.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-06-30—Публикация

1976-07-16—Подача