(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водорастворимых ненасыщенных полиэфиров | 1975 |

|

SU585185A1 |

| Способ получения модифицированных алкидных смол | 1975 |

|

SU615096A1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| Замасливатель для стекловолокна | 1975 |

|

SU763497A1 |

| Способ получения ненасыщенной полиэфирной смолы | 1977 |

|

SU765291A1 |

| Способ получения модифицированных алкидных смол | 1978 |

|

SU939461A1 |

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| Пресскомпозиция | 1977 |

|

SU732331A1 |

| Способ получения полиэфирных смол для лаковых покрытий | 1973 |

|

SU454814A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1992 |

|

RU2048499C1 |

Изобретение относится к способамполучения попиэфирных смоп, предназначенных дня (жп9ния жестких стекпохопстов.

Иавестны способы получения полиэфиршлх смоп путем попнкондонсацни дикарбо новых кислот ипи их ангидридовв с гпикопями ЙЙБлижайшим по техни ескс сущности к данному к&оОр гетчо является известный способ пояученяя попиаф фной смолы путем нотшкомденсации пикарбоновых кислот илиих ангидриоов (фумаровая и фталевая кислоты) с гликолями (эталенгяикояь) в.присутствии оксипропипирован ного дифениполпропана |. Недостатком известного способа является медленное растворение полученных порошкос азных полиэфирных смоп в ВНИИлсодержапшх полиэфирных связукнпих.

Целью данного изо тения является . получение по| о111коофа«1ого продукта, легко совместимого с винилсодержашим полиэфирньгм св51зу1стим. . Поставленная пель достигается тем, что (1енсаш1ю прсяводят в првсутствни дицикпопентадиена до кислотного числа 6О-100 мг КОН г продукта с поспедукяце обработке попеченного про-, вукта сплавом каннфОли с многоатомным спиртом до получения полиэфирной смолы с кис лртнам числом 8О-95 мг продукта.

Сплав канифопи с Многоатомным спиртом вводят в р кционную зону в коли честве 50-1120 вес.ч на 9О-110 вес.ч продуктов пояиконденсасии.

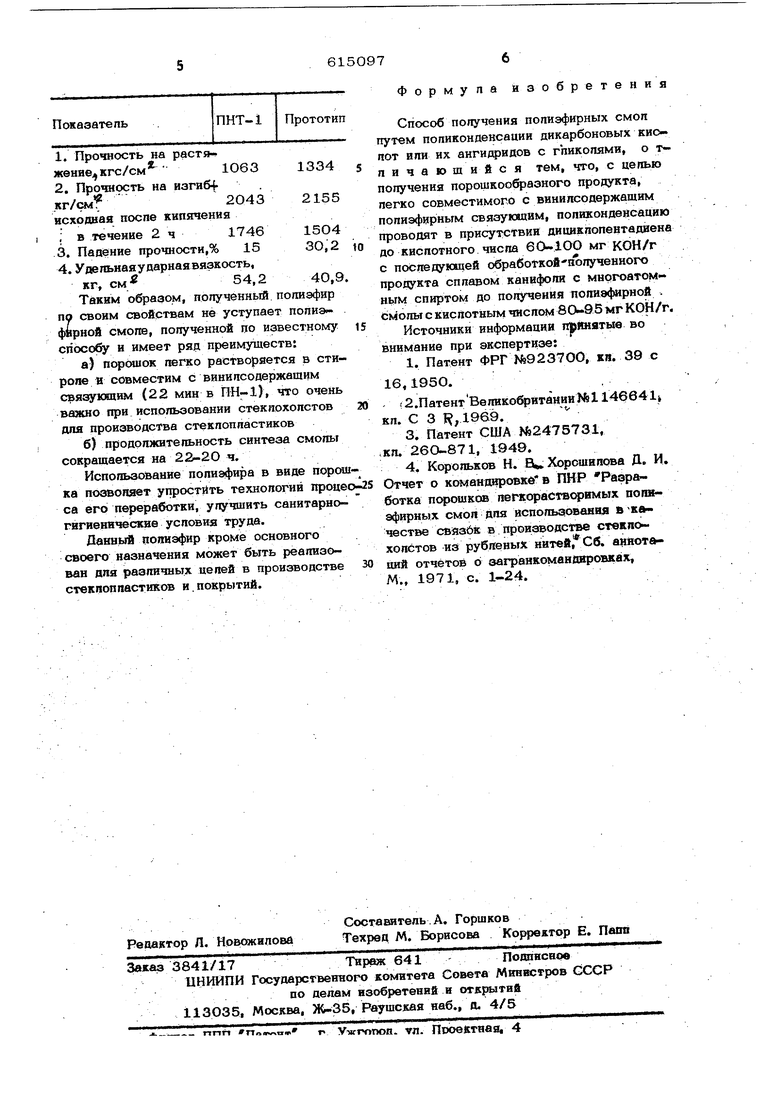

Пример 1, В тырехгорлую колбу, снабженну10термометром, мешалкой, трубкой для пошчи инертного газа и пе-дяным холодщпьнйком, загружа1 1Т 140 вес.ч. этипенгшкбля, 73,5 вес.ч. мале нсдаого ангидрида, 4915 вес.ч. диаиклопентадиена. Температуру поднимают до 14О-16О С, Посяе 3ч конденсации педоной холови & ник заменяют холодильником Либиха и при 18Cf С синтез про1яопжа1ог до кислотного числа 2,6 мг КОН/Г продуйте ПродопхштёльноЬть первой стадНн 8 ч. Затем в реакаиоиную массу при загружают 98 вес ч мапеинового ангИАрИ1|а и 74 вес.ч. фтапевого ангидрида. Попмконденсацию ведут в течение 6 ч до кислотного числа 83 мг КОН/г продукта После этого в реакционную массу вводят 50,1 вес.ч. сплава канифоли и пентаэритрита, взятых в молярном соотношении 4:1. Синтез заканчивают через 3,5 ч и по достижений реакционной мао сой кисдотного числа 91,8 мг КОМ/р продук та.: . . Полученньтй твердый продукт размалывают. Порошкообразный полиэфир имеет т. пл. 95-100С Мол. вес, 730. П р и мер 2 2во вес.ч. этипенгпиколя, 147 вес. ч. маяеинового инги рида и 99 вес.ч. дицикпопентадиена загружают в .четырехгоряую крлбу, снабженную термометром, мешатисой и хоподильннком. Реакцию с обра ованием аддукта проводят в среде инерт ного газа при 14О-16О С в течение 3ч После замены гавдяиого холодиш ника прямым температуру реакции поднимают до и ведут попикондёнсацию в Течение 5,5 ч с цепью снижения кислотного чшсла до 1,5 Мг КОН/Г продукта, поспе чего в реакциоинук массу загружают 196 вес.ч. MaTjeHHOBon ангидрида и 148 вес.ч, фтадавого ангидрида и при 180®С реакцию ведут в течение 7 ч до киспотного числа 72 мгКОИ/г продукта. Затем вводят 417 вес.ч. сплава Канифол и пентааритрита, взятых в соотношении 4:1 и продолжают попикондёнсацию в течение Э,5 ч до кисдазтйого числа 83 мг КОН/Г npoiayitTa. Продукт размалывают. Порошкообраэный полидфир имеет т. пя. 82 СуМол. ве -.735...- ,.. ., : ..;-,.:, : , , П р и м е р в. К продукту нервичной пЬпвкрнденсации, попучейному анаяогвчио : примемг 2, при ieCfC добавпяют 689 BIBC, ч. сплава канифоли и трвметншппропана, взятых в соотнсшенив 3tl. Реакцию потосоняенсаайя надолжают ш шх;тижецив реакавсонвой массой кисло него чисда мгКОН/г rqioflyitTa. Про дукт размалывают в пороцюк, имекхдий т. пп. 85-90 С; МОЙ. вес 7 ЗО - -.. .. , - Прям е р 4. 280 jbeCiHi atHne гликоля, 147 вес.ч. маг яяоврго вяглр риоа н 99 вес.ч. даЦщйопентадиеиа загруукйК№ ъ четирехгорщгю Koii, смбженную термрметррй, мещанкой в ;iea0- ным хоподащэником. Рёаквраэ с о аэсюанием аддукта проводят в qjieoe инертного газа при в течешю 3ч После замены ледяного хоподВЩанкка пря 180 С и ведут поликонденсацию в течение 6 ч с целью снижения кислотного . числа до 1,8 мг КОН/г продукта, после чего в реакционную массу загружают 196 вес.ч. мапеинового ангидрида и 148 вес.ч фталевого ангидрида и пр реакцию ведут в течение 7,5 ч до кислотного числа 64 мг КОН/г продукта. Затем вводят 668 вес.ч. сплава канифоли и пентаэритрита, взятых в соотношении 4:1, и продолжают поликонденсаиню до кислотного числа 82 мг КОН/г продукта. Продукт имеет т. пи. . Пример 5. К продукту первой стадии примера 4 добавляют 196 бес.ч. мапеинового ангидрида и 148 вес.ч. фтале-вого ангилфнда. При 180°С реакцию ведут до кислотного числа 97 мг КОН/г продукта. Затем вводят 668 вес.ч. сплава кан1{фр Ш и пентаэритрита, взятых в соотношении 4:1 и продолжают поликондепсацию до кислотного числа 92, 5 мг КОН/г продукта/ТорошкообразныЛ попиэфиримеет т. пл. 87-90 С. Попиэф1фная CKfona полученная соглаоно предложенному способу характеризует ся следующими основными показателями, приведенными ниже. Внешний видТвердая прозрачная желтоватая масса слегка желтоватый белый ПСфОШОК Мопёкутвфный вес 730Ц750 Сыпучесть i epBoначальная, г/с7-1О после сохранения в течение 1 г,г/с6-9 Темп атура плавпенйя,е8О-100 Кйслотйое число, мгКОН/г продукта80-95 - Растворимость в пояиэфирн( стиропьной смряе {ПН-1) (МРТУ 6-05-1082-67) мин 22 (данные внииепв) 1 ан помечическйй состав, соответствуе Tpe oeaHHflMi предьявяяемым и0готовйении холстов. До полученного твердого попизфяра характерен длительный хранения без добавок различных ингибиторе. Стеклоцтастан изготовленньв на оонове данного полиэфира имеет С1Юду11

кг/CMf 20432155

исхооная после кип51чения ; в течение 2ч174615О4

кг. ,240,9

Таким образом, иопученный полиэфир по своим свойствам не уступает попиэ фярной смопе, попученной по известному способу и имеет ряд преимуществ:

а)порошок пегко растворяется в стиропе и совместим с вини псодержащим связующим {22 мин в ПН-1), что очень важно при испопызовании стекпохопстов для производства стекпоппастиков

б)продрпжитепьность синтеза смопы сокращается на 22-20 ч.

Использование полиэфира в виде порошка позволяет упростить технопогий 1фоцео са его переработки, улучшить санитарногигиенические условия труда.

Данный полиэфир кроме основного своего назначения может быть реализован для различных целей в производстве стеклопластиков и.покрытий.

Формула изобретения

Способ получения полиэфирных смол путем по пикон денсации дикарбоновых кислот или их ангидридов с гпиколями, о тличаюшийся тем, что, с целью получения порошкообразного продукта, легко совместимого с винилсодержашим полиэфирным связующим, поликондевсадию проводят в присутствии дицикпопентадвен до кислотного числа вО-1ОО мг КОН/г с последующей обработкой-полученного продукта сплавом канифоли с многоатомным спиртом до получения полиэфирной . Смолы с к:испотньпи1 числом 80-95 мг КОН/г

Источники информации п|)|тятыв во внимание при экспертизе:

16,195О.

(2.ПатентВеликофитаиии№1146в41у кл. С 3 FJ, 1969.

М., 1971, с. 1-24.

Авторы

Даты

1978-07-15—Публикация

1975-02-10—Подача