I

Изобретение относится к спосоЬам получения ненасыщенных полиэфирных смол, используемых в качестве связующих в производстве стеклопластиков.

Известен способ получения ненасыщенных полиэфирных смол, заключающийся в конденсации продукта деструкции отходов полиэтилентерефталата этиленгликолем с тримезиновой кислотой l.

Однако полученные смолы не могут быть использованы для производства стеклопластиков.

Ближайшим к изобретению является способ получения ненасыщенной полиэфирной смолы путем обработки отходов по- лиэтилентерефталата диэтиленгликолем с последующей конденсацией продукта гликолиза с малеиновым ангидридом 2 .

Процесс веаут в две стации: гликолиз отходов полиэтилентерефталата в присутствии диэтиленгликоля до кислотного числа 7 мгк КОН/г; конденсация с малеиновым ангидридом при 2ОО С до кислотного числа 85 мг КОН/г.

Полученные по известному способу смолы используются для производства 1 препрегов и сыпучих пресс-масс. Однако смолы и стеклопластики на их основе имеют низкие значения теплостойкости и разрушающего напряжения при изгибе.

Целью изобретения является повышение физико-механических свойств смолы и стеклопластика на ее основе,

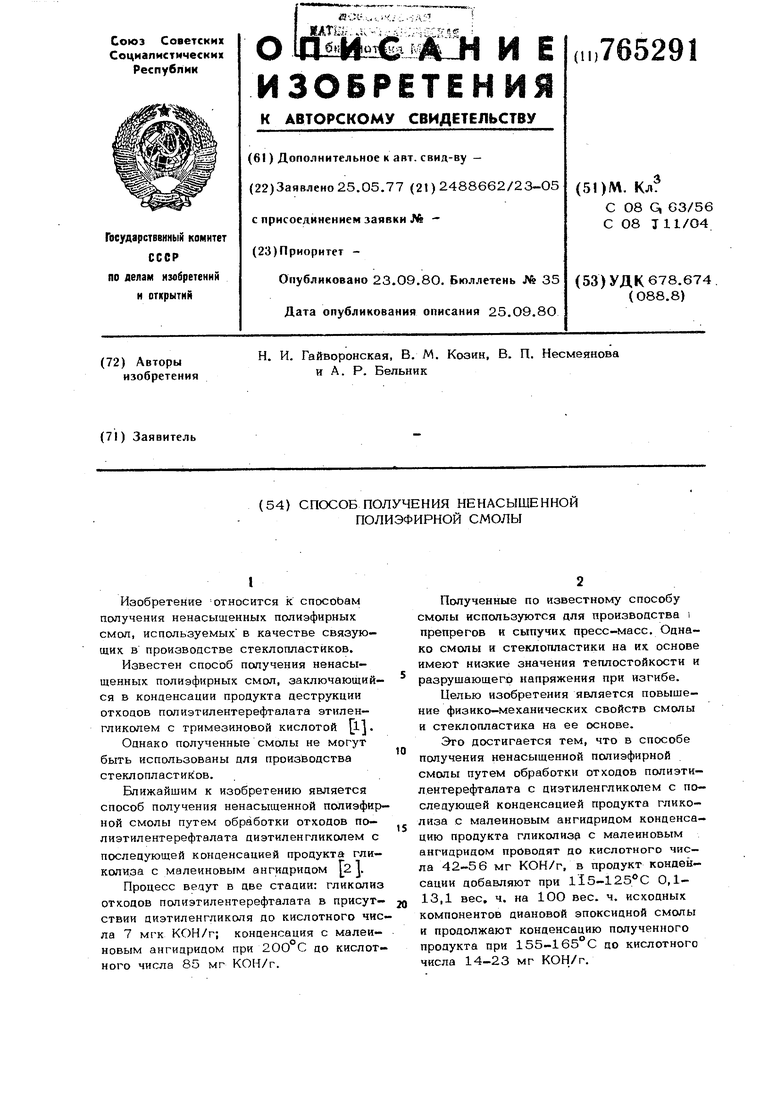

Это достигается тем, что в способе получения ненасыщенной полиэфирной смолы путем обработки отходов полиэтилентерефталата с диэтиленгликолем с последующей конденсацией продукта гликолиза с малеиновым ангидридом конденсацию продукта гликолизэ с малеиновым ангидридом проводят до кислотного числа 42-56 мг КОН/Г, в продукт конденсации добавляют при 115-125 С 0,113,1 вес, ч. на 10О вес, ч, исходных компонентов диановой эпоксидной смолы и продолжают конденсацию полученного продукта при 155-165 С до кислотного числа 14-23 мг КОН/г, Способ получения смолы п{)оводят в три стааин: Первая стация. В реакционный сосуд, снабженный мешалкой с гицрозатвором, термометром, трубкой цля подачи инертного газа и обратным холодильником, загружают 17,6-31,4 вес. ч. отходов полиэт1тентерефталага и 35,6-37,7 вес.ч. 7(152 5 4 циэтиленгликоля, нагре11ают до 24( и выаерживаюг при постоянном перемешивании в токе азота в течение четырех часов. Отходы производства полиэтилентерефталата (лавсана) представляют собой продукт, имеющий показатели (ТУ N 6-06 8-16-75), приведенные в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкового полиэфирного связующего | 1977 |

|

SU891701A1 |

| Способ получения водорастворимых ненасыщенных полиэфиров | 1975 |

|

SU585185A1 |

| Способ получения полиэфирных смол | 1975 |

|

SU615097A1 |

| ПЭС на основе ПЭТФ | 2022 |

|

RU2802475C1 |

| Замасливатель для стекловолокна | 1975 |

|

SU763497A1 |

| Способ получения линейных ненасыщенных полиэфиров с высокой степенью изомеризации | 1972 |

|

SU474251A1 |

| Способ получения полиэфирамидов | 1983 |

|

SU1219599A1 |

| Способ получения ненасыщенныхпОлиэфиРНыХ СМОл | 1979 |

|

SU834001A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 1992 |

|

RU2072368C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ НАГРЕВОСТОЙКИЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2294345C2 |

Внешний вид

Кромка и концы, блестящие и мат- тированные

Содержание замас- ливателя, %

Содержание влаги, %

Содержание Ti О ,%0,4;

не более

Механические примеси (песок и другие загрязнения)

Отсутствуют

Вторая стадия. Реакционную смесь первой стадии охлаждают до 12О+5°С и добавляют в нее 29,1-31,5 вес. ч. ма- леинового ангидрида, меняют обратный холодильник на прямой и поднимают в40

течение 2 ч температуру до 20Ot5 С. При этой температуре реакцию продолжают в течение 3-5 ч до достижения кис- лотного числа продукта 42,3-56 мгКОН/г. Третья стадия. Полученную реакцион- 45 ную смесь охлаждают, до 12О±5 С и вносят в нее диановую эпоксидную смолу в количестве 0,1-13,1 вес. ч. Затем температуру в течение 1 ч поднимают до 160±5 С и выдерживают .при ней50

смесь в течение 2-4 ч до получения продукта с кислотным числом 14-23,0 мг

КОН/Г.о

Охлажденный до 9О-8О С продукт растворяют в мономере из расчета на55

1ОО вес. ч. продукта. 43-82 вес.ч. мономера (стирол, ТГМ-3 и др.) и добавляют стабилизатор (гидрохинон) в количестве 0,03-0,05 вес, ч.

Концы нитей блестя- лие и маттированные

1,5; не более

1,5; не более

0,4; не более

Отсутствуют

Отверждают продукт третбутилпербензоатом, взятом из расчета на 100 вес.ч. продукта 1-1,5 вес.ч. отвердителя.

Из полученного продукта и стеклохолста, взятых в соотношении 63,3-60 вес.ч стеклохолста, методом контактного формования изготавливают стеклопластик.

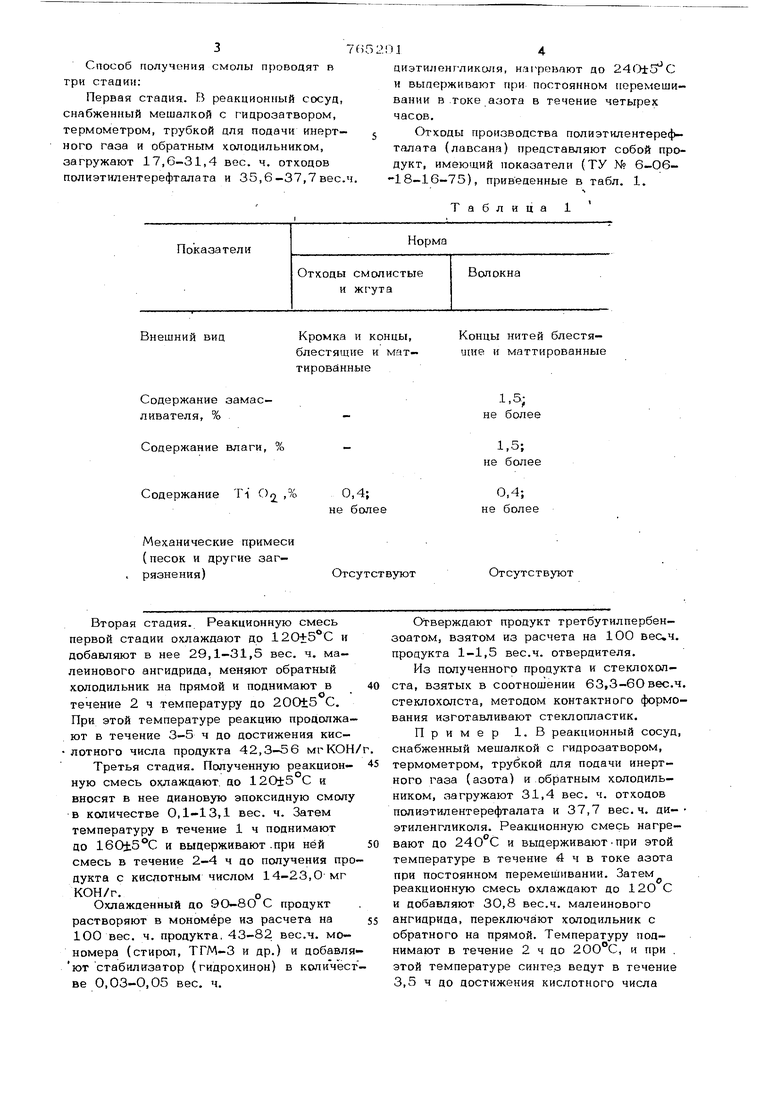

Пример 1.В реакционный сосуд снабженный мешалкой с гидрозатвором, термометром, трубкой для подачи инертного газа (азота) и обратным холодильником, загружают 31,4 вес. ч. отходов полиэтилентерефталата и 37,7 вес.ч, ди- этиленгликоля. Реакционную смесь нагревают до 240°С и выдерживают при этой температуре в течение 4 ч в токе азота при постоянном перемешивании. Затем реакционную смесь охлаждают до 12О С и добавляют 30,8 вес.ч. малеинового ангидрида, переключают холодильник с обратного на прямой. Температуру поднимают в течение 2 ч до , и при , этой температуре синтез ведут в течение 3,5 ч до достижения кислотного числа 5 42,3 мг КОН/Г. После этого реакционную смесь охлаждают до 120 С и вводят 0,1 вес. ч. эпоксидной смолы ЭД-2 1 ч поднимают темпера затем в течение, туру до 160 С, выдерживают при этой температуре 3 ч до достижения кислотного числа 22,4 мг КОН/г. Полученную смолу растворяют в 45 вес. ч. стирола и добавляют 0,03 вес.ч. гидрохинона. Пример 2. В реакционный сосуд, снабженный мешалкой с гидрозатвором, термометром, трубкой для подачи инертного газа (азота) и обратным холодильником, загружают 29,7 вес.ч. отходов полиэтилентерефталата и 35,6 вес. диэтиленгликоля. Реакционную смесь наг ревают до 24О С и выдерживают при этой температуре в течение 4 ч в токе азота при постоянном перемешивании. Затем реакционную смесь охлаждают до 12О С и добавляют 29,1 вес.ч. малеи- нового ангидрида, переключают холодильник с обратного на прямой, температуру поднимают в течение 2 ч до 200С и продолжают синтез при этой температура еще 4 ч до достижения кислотного числа 44,2 мг КОН/Г. После этого реакционную смесь охлаж дают до 12ОС, вводят 5,6 вес. ч. эпок сидной смолы ЭД-2О, поднимают температуру до 160 С и выдерживают при этой температуре в течение 3,5 ч до достижения кислотного числа 14 мг КОН

Вызкость, сП

-5

Плотность, г/см

Кислотное число,

мг КОН/Г

Разрушающее напряжение при изгибе, кГс/см

Удельная ударная

вязкость,

кГс -см/см

TeiuiocToflKOCTi. по

Мартенсу, С

1730 1890 1,157 1,160

84

21

14

.550

926

1210

13

10

76

84

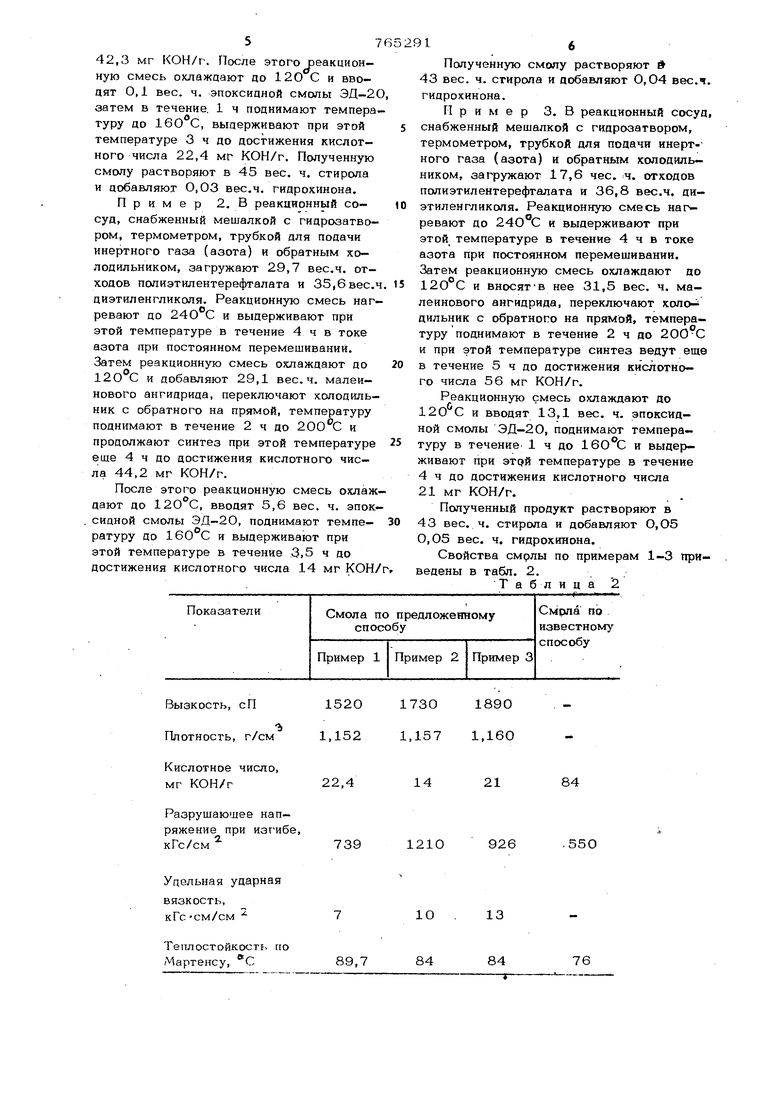

84 1 Полученную смолу растворяют ft 43 вес. ч. стирола и добавляют 0,04 вес.ч. гидрохинона. Пример 3, В реакционный сосуд, снабженный мешалкой с гидрозатвором, термометром, трубкой для подачи инертного газа (азота) и обратным холодильником, загружают 17,6 чес. ч. отходов полиэтилентерефталата и 36,8 вес.ч, диэтиленгликоля. Реакционную смесь нагревают до 24О С и выдерживают при этой температуре в течение 4 ч в токе азота при постоянном перемешивании. Затем реакционную смесь охлаждают по 12О С и вносят-в нее 31,5 вес. ч. малеинового ангидрида, переключают холо дильник с обратного на прямой, температуру поднимают в течение 2 ч до 200-С и при этой температуре синтез ведут еще в течение 5 ч до достижения кислотного числа 56 мг КОН/Г. Реакционную смесь охлаждают до 120 С и вводят 13,1 вес. ч. эпоксидной смолы ЭД-2О, поднимают температуру в течение 1 ч до 16Ot и выдерживают при этрй температуре в течение 4 ч до достижения кислотного числа 21 мг КОН/Г. Полученный продукт растворяют в 43 вес. ч. стирола и добавляют О,О5 0,05 вес. ч. гидрохинона. Свойства смрлы по примерам 1-3 приведены в табл. 2. Таблица 2 7. ;:л;:г052 Пример 4. Изготовление стекло-, ., пластика. В полученную смолу добавляют при перемешивании инициатор - третбутил- пербенаоат - из расчета 1-1,5 вес.-ч. на 10О вес. ч. смолы. Стеклохолст марки ХЖКН пропитывают связующим

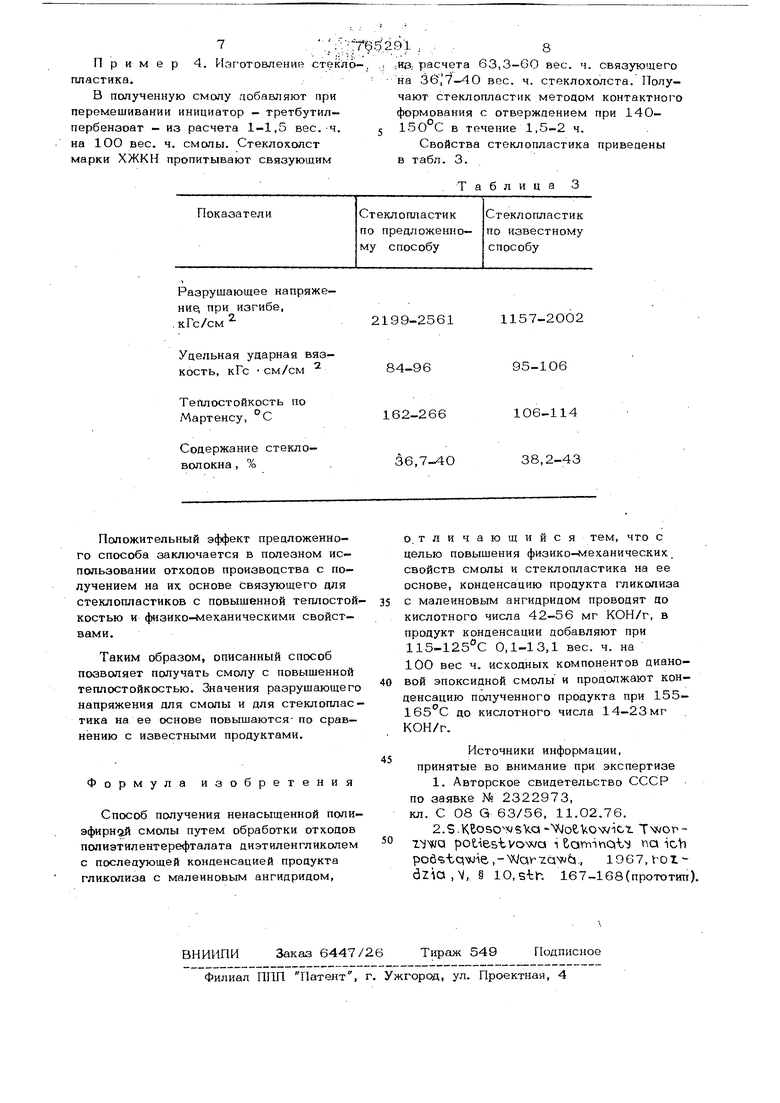

Разрушающее напряжение при изгибе, 5 91, : ,Q .вд, расчета 63,3-60 вес. ч. связующего на 36,7-40 вес. ч. стеклохолста. Получают стеклопластик метопом контактного формования с отверждением при 140150 С в течение 1,5-2 ч. Свойства стеклопластика приведены в табл. 3. Таблица 3

Авторы

Даты

1980-09-23—Публикация

1977-05-25—Подача