Известны приспособления к металлообрабатывающим станкам для автоматической иодачи и съема деталей с применением захватных устройств, номещенных иа концах рычагов, которые совершают нериодическн качательныс движения.

В иредлагаемом приснособлении, с целью нснользованпя лишь одного рычага как для иодачн, так и для снятия детали, рычаг сделан периодически новоротшя.м на 180 вокруг своей продольной оси, что дает возможность поочередно иодводить номещеиные иа нем захватные устройства в одном случае для снятия готовой детали, а в другом-для закренления новой.

Для моханического ир |:ола .iaxiiaTiibrx ycTjjoiicTii и корнусе рычага номещаются поршневые двигатели (гидравлические 1глн иневматическне), которые управляются общим распределительным механизмом и периодически воздействуют на диаметрально расположенные на иоворот}1ом рычаге захватные присиособлеиня.

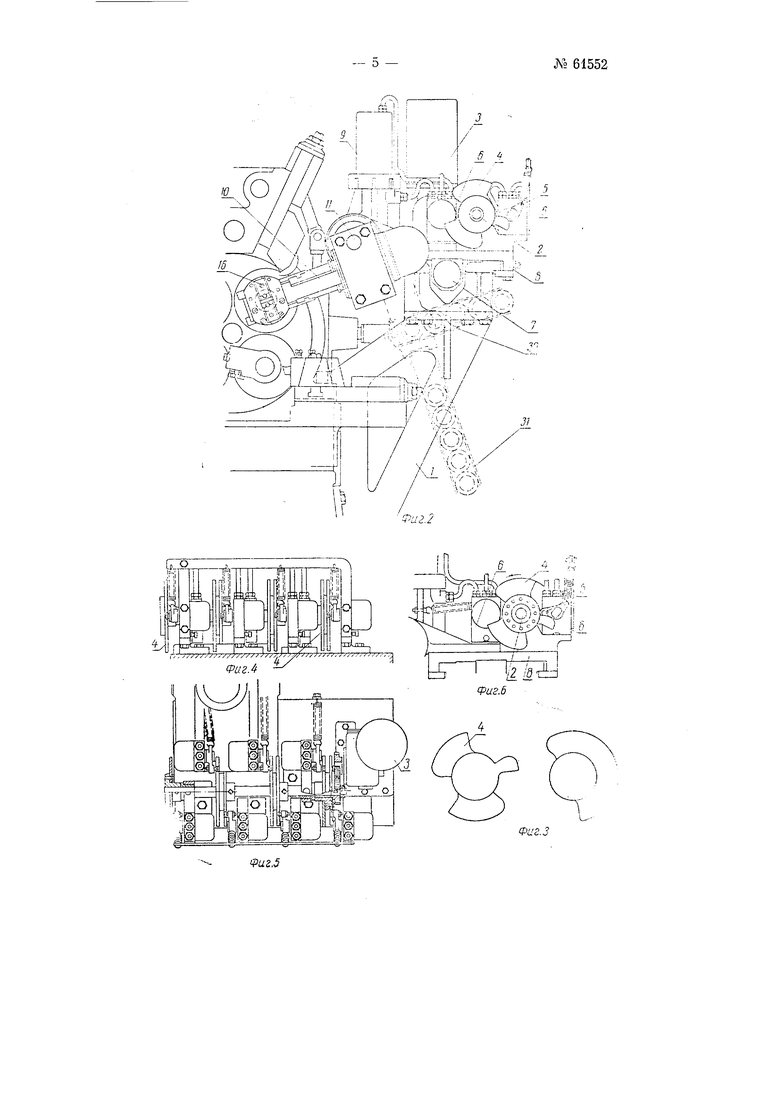

На фиг. 1 показано общее расположение двух токарных четырехн нитвдельпых полуавтоматов для обработки колец шариковых н ролпкорых ПОДН1ИННИКОВ с нрнснособлением для автоматической загрузки изделий и передачи их с одиой операции па другую; на фпг. 2-то же нрпснособлеппе в общем виде (более детальном); на фиг. 3-одна из деталой ycTtoiicTiw; ira фи) 1 - рас1греле.1ительттое устройст1 о, вид сбоку: па фпг. 5-то же, вид в плане; па фпг. 6-то же, вид с торна; на фпг. 7-распределительное ycTpoiicTiio вместе с рьтчаго.м, переносящпм изделне; на фпг. 8-разрез по оси поршпевого двигателя, нроизводящего колебательные движения рычага с захватным устройством; на фиг. 9- разрез по осп поршневого двигателя, производящего поворот этого же рычага на 180° вкруг его оси; на фиг. 10-одна из деталей устройства; на фиг. 11-рычаг с захватным устройством в виде двухкулачкового па№ 61552

тропа; на фиг. 12-разрез по АА па фиг. 11; на фпг. 13-разрез по ББ на флг. 12; на фиг. 14 -разрез по ВВ па фиг. 13 и lui фпг. 15 -рычаг без патрона.

Прпспособлепия (фпг. 1) помещепы па кронштейнах: 1 сбоку шнпндельпых барабанов, со стороны рабочего места стаио1пп1ча.

Прпспособленпе монхст быть нспользовано н на разных станках с некоторыми нзменониями кренлеппя прпспособлеппя н зажима для пзделпя. Конструкция и прпицип работы приспособлеппя позволяют прпменять его без нарушення технологпческого процесса па станке и без изменения копструкцнн, хотя бы частнчной, узлов станка.

Рычаг 10, служагцнй для нодачи и съема деталей, может совершать трн рода двнжения: перемегцаться л направленин оси шнпнделя станка, несущего обрабатываемую деталь, удаляясь от него, или нрнблнжаясь с нему для передачи детали из нодающего транснортера 30 к отводящему 31 (фпг. 1); новорачнваться, описывая дугу в вертикальной нлоскостн, онускаясь илн поднимаясь для занятия им нужного положения TipoTiiB шнннделя станка нлн нротнв транспортирующего нрпспособлепия; поворачиваться на 18(° иокруг своей продольно осп с целью поочередного нодведения помещающихся па обеих его сторонах захватных устройств к гипинделю станка п к транснортнруютцнм прпснособлепням. в одном случае для снятия со станка готовой детали, н в другом-для закрепления новой.

Все эти движения происходят иод действием пневматических цилиндров с единым органом уи)а1 ле1и1я - расиределительиым валиком 2. Распределительный валнк 2 приводится во вращенне электродвигателем 3, который включается в нужный момент от кулачка расиределнтельного вала токарного статика (фиг. 2). На валике 2 сидят семь распредеянтельных кулачных дисков 4 различной (фиг. 1 н 3), которые при вращении валика 2 воздействуют на подпружиненные рычагн 5 зояотннка, заключенные в коробки 6 н нроизводят в нужные моменты внуск воздуха в цилнндры нриспособлеппя. Всего в приспособлении пмеется пять цилиндров, п. кроме того, два цилиндра для прпведения в действие зажима патрона стайка.

Первый цилиндр 7 приспособления служит для продольного перемещения суппорта 8, несущего на себе рычаг 10 со всеми относящнмпся к нему механизмами. Цнлппдр 7 прн своем перемещепнн приближает илн удаляет рычаг 10 от натрона с обрабатываемой деталью (фиг. 2, 7 н 8).

Второй цилиндр 9 (фнг. 1, 2 н 8) служит дл сообтцення колебательных движеннй рычагу 10 в вертикальной нлоскостн вокруг нернеиднкулярной к нему оси вала 11 (фиг. 1 н 2). Для этого на валу 11 насажена шестерня 12 (фнг. 8), сцеггляютцаяся с реечными зубцами штока 13 поршня 14 цнлиндра 9. Прн ходе иорнгпя в цилиндре 9 вверх H.TIH вниз зубцы штока 13 новорачивают пшстерню 12 с валом 11 н заставляют рычаг 10 новернуться на пулхный 5гол вокруг оси вала 11 в вертикальной илоскости, как показано пупктиром на фиг. 1.

Третий цнлиндр 15 (фиг. 9), заключепный в головке рычага 10, служит для новорачивания последнего на 180° относительно продольной осн для установки натрона 16 илн натрона 17 рычага нротпв патрона станка (фнг. 1, 2 н 7). Шток 18 поршня 19 (фиг. 9 снабжен реечными зубцами, сцеиляюшнмнся с шестерней 10, а вычага 10, которую он поворачивает на 180° при полном ходе поршня 19, частавля я кулачки натропом 16 и 17 поменяться своими местами.

Цилиндры 20 и 21 (фиг. 12, 13 ы 14) служат для сблитеиия и раздвижения кулачков иатроиов 16 и 17 внутри обрабатываелого кольца, производ1 тся иоворотом сответствуюнцгх шостереиок 22 репками 23 и 24 фиг. 11-15), сцеилеиными с иоритнсвыми штоками 25 и 26 цилиндров 20 и 21. Шестой и седълой цилиндры служат для зажатия изделия в патронах одного и другого обрабатьпшющего станка (на чертеже не показаны). Каждому из цилиндров соответствует CBoii золотник 6.

Кулачок на расиределнтельнолг станка включает элсктрод1И1гатель 3, приводягций во врагценне алик 2. В этот моиент под действием одного пз кулачных дисков 4 открывается соответствуютци золотник, л сжатый воздух впускается в цнлггндр 9 (фиг. 8). Происходит иоворот на валу 11 рычага 10 с двухстороиним натроно.м 16, на котором в зтот момент с одной стороны кулачками, нанрнлгер, патрона 17 зажата ноковка, с другой стороны кулачки патрона 16 свободны. Рычаг 10 поворачивается па валу И Biiepx до унора (фиг. 2), опнсывая дугу в вертикальной плоскости ц становится так, что центр его патрона 17 с зажатой в последнем поковкой, захваченной перед тем из подающего транспортера 30, приходится против цептра патрона, |соответству1оп;его пппгнделя станка, на котором в это вермя находится унсе обработанная деталь (кольцо). При дальнейшем вращенггн расиределительпого валика 2 следуюпдпй кулачпый диск 4 включает золотиик, унран.ляюицпт виуском воздуха в цилиндр 15 (фиг. 9), что вызывает поворот рычага 10 на своей продольной осн до тех пор, пока штифт 28 (фиг. 10) не упрется в упор 29, вследствие чего против об 1аботанпого ко.чьца на натроне станка становится свободпьпг кулачпый патрон 16 рычага 10. Дальиейнптм поворотом валика 2 включается золотник, управляющий цплппдром 7 (фиг. 2), который заставляет суппорт 8 передвинуться до упора влево (фиг. 7) II приблизить рычаг 10 с патронолг 16 к станку насто,лько, что его свободные в это время кулачки входят в кольцо на патроне станка. Дальнейшее вращение валика 2 вызывает включепне золотника, впускающего воздух в цилиндр 20 (фиг. 12, 13 ц 14), заставляющий кулачкп 16 зажать обработаппое кольцо, п в то же время воздействием соответствующего кулачка на соответствующий зо.лотнп -; цтклиндра стяпка патрон носледнего освобождает обработанное кольцо. Тенерь нерек.тючается золотник цилиндра 7 и суипорт 8 идет вправо (фиг. 7), унося зажатое на кулачках пйтропа 16 готовое кольцо. За это вермя переключается золотник цилиндра 15 и рычаг 10 поворачпвается на своей оси на 180°, В то же время соответствующим иереключеипем золотпнкя цилиндра 20 кулачки патрона 16 сближаются, освобождая колкою, котолое свободно остается па ппх висеть, В тако: 1 положеили рычаг 10 пепемртиепием суппорта 8 влево (фиг. 7) приближается к станку, TI кулачк-ц ого патрона 17 передают поковку патропу старка, который зажпгаот Р-. то время, как ку,лачки патрона 17 сблпжаются и освобождают нокоику. ПРИ пачинающемся после этого отходе суппорта 8 от стапка вправо и nf j oроте рычага 10 на валу 11 вниз кольцо, свободно висящее па кулплчях патрона 16, зацепляясь за край трапспортера 31, падает на трчттспортер 32 н уносится к соседнему станку, а рычаг 10, опустичнигь ло упора, отводится суппортом вправо п кулачка пг патроиа 17 в головкг, находящуюся в транспортере 30.

Как только рычаг 10 с двухсторотпшм патроном 16 опустится вниз, открывается зо,лотнпк, впускающий воздух в цилтгадр, произпод тппп самохода станка. В это время кулачок на распределительном гт.ятгка выключает электродвигатель 3. Валик 2 останавливается, и работа при-- 3 -ДТ; 61552

опособлення прекращается. Затем цикл обработки повторяется в том же порядке.

Предмет изобретения

1.Приспособлеппе к металлообрабатывающим стапкам для автоматической подачи и съема деталей с захватным устройством, помещенным на конце рычага, совершающего периодические колебательные движения, отличающееся тем, что, с целью использования одного рычага как для подачи, так и для снятия детали, оп вьгаолнен периодически поворотным на 180° вокруг продольной своей оси для поочередного подведения помещенных на нем захватных устройств, в одном случае для снятня готовой детали, а в другом-для закрепления новой.

2.Форма выполнения рычага по п. 1, отличающаяся тем, что для механического привода захватных устройств применены смонтированные в корпусе рьгчага порпшевые двигателн (пневматнческне нлп гидравлические), иоочередно де ютвующие па диаметра«тьно расиоложепные захватные устройства и управляемые общпм распределительным механизмом приспособления.

Ю 11 5

1Я

Фиг. 11

J9 15

Фиг w

Авторы

Даты

1942-01-01—Публикация

1940-03-25—Подача