(54) УСТРОЙСТВО для ОКОМКОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый гранулятор | 1978 |

|

SU837390A1 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

| Барабанный окомкователь | 1977 |

|

SU713920A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1122350A2 |

| Устройство для гранулирования сыпучих материалов | 1977 |

|

SU703130A1 |

| Барабанный окомкователь "шокрис | 1979 |

|

SU840171A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

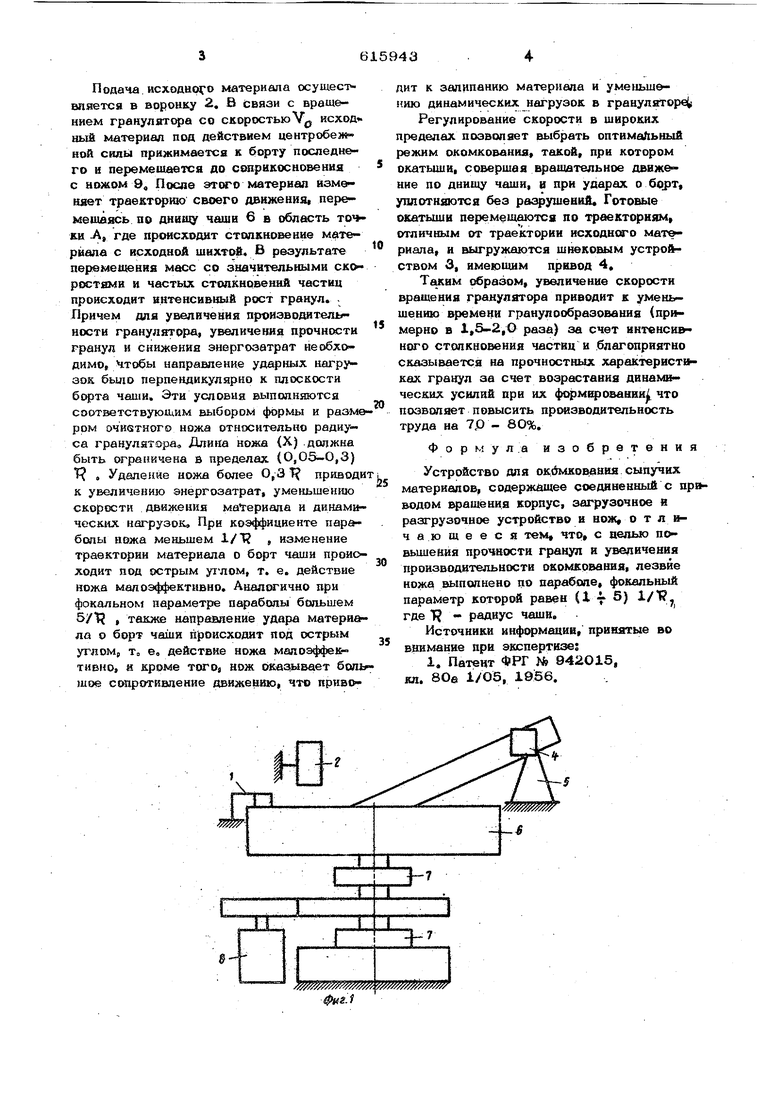

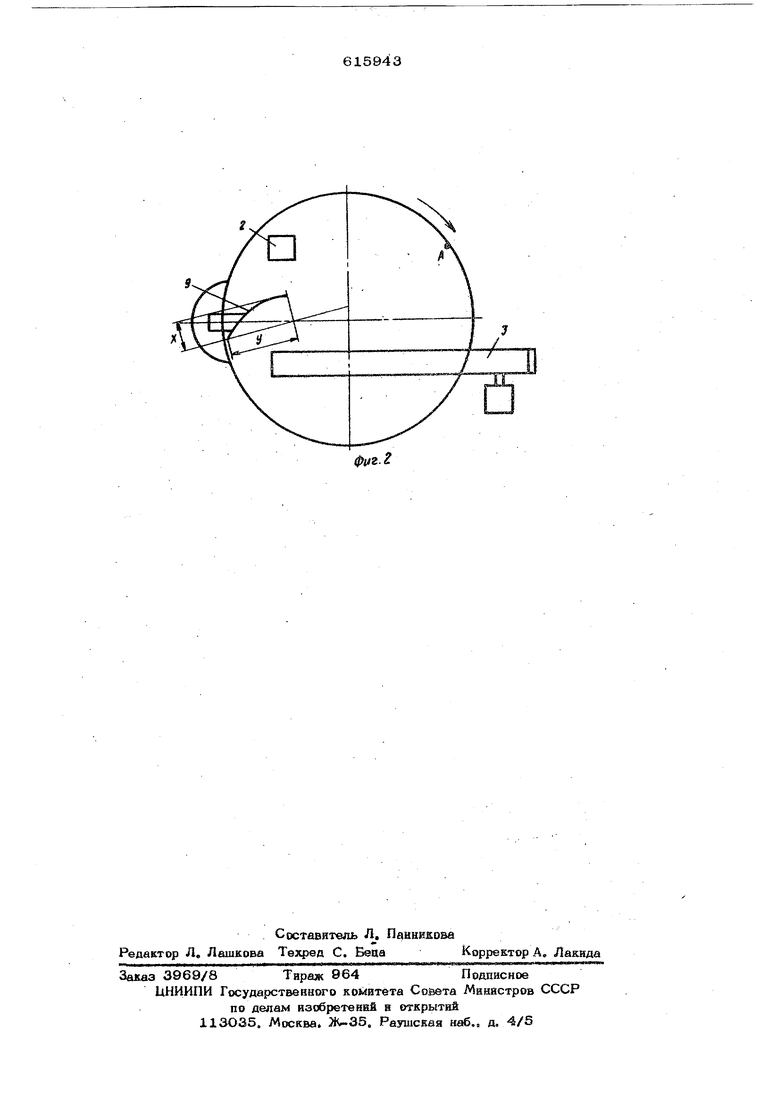

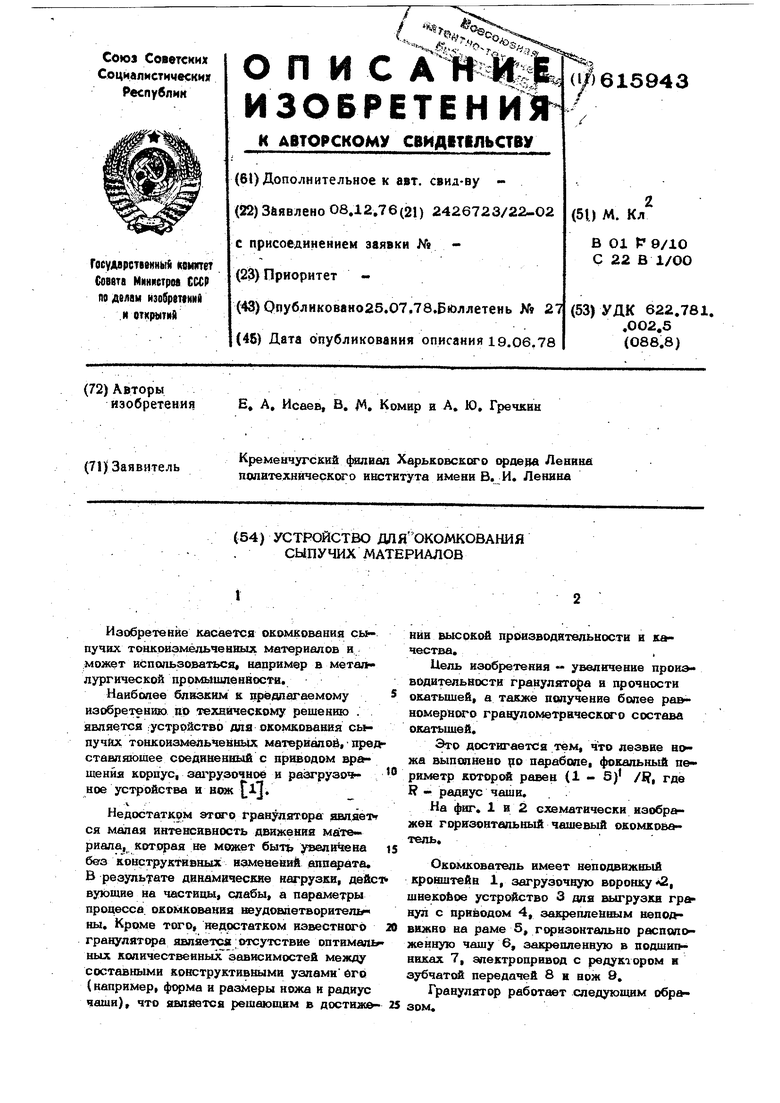

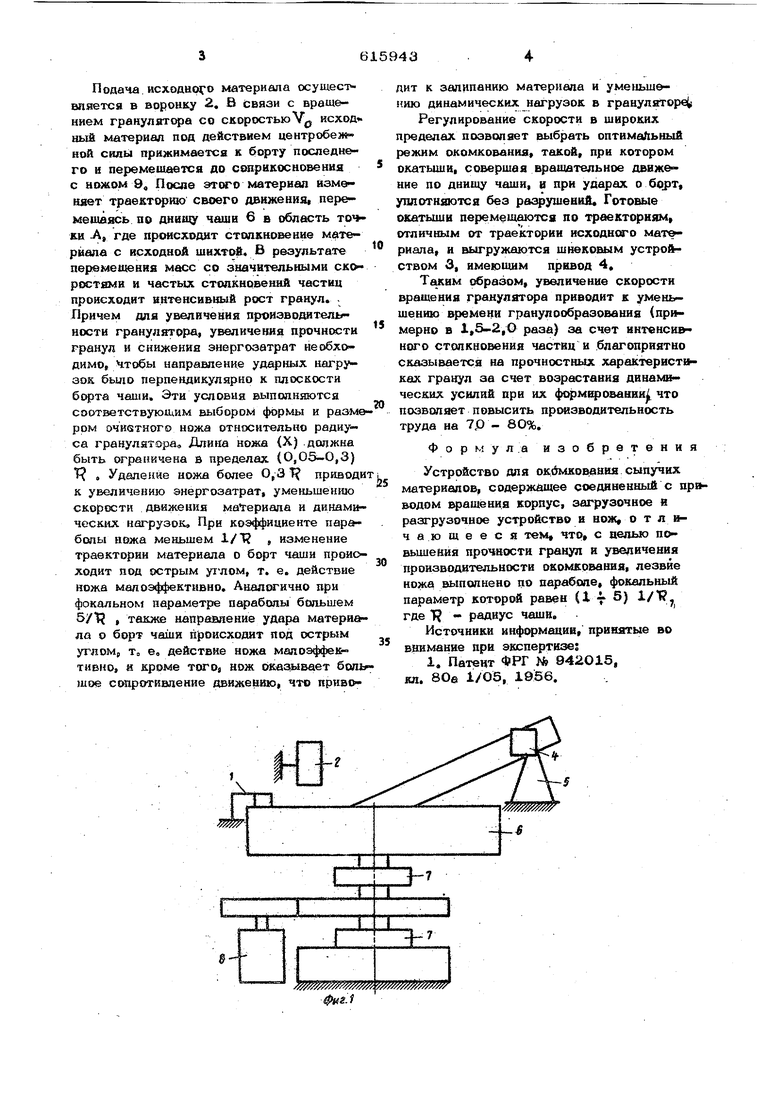

Изобретение касается окомкования сь пучйх тонкриэмедьченшдх материалов и может использоваться, например в металлургической промышленаости. Наиболее близким к ррёдпагаемому изобретению ир техническому решению . является Устройство /VIS окомковашя сы пучйх тонкоизмейьченных материапой, пред ставляюшее соединенный с приводом вра щенйя корпус, зшфузочиое и разгрузочное устройства и нсвк . -V- Недостатком этого Гранудятора являетт ся малая интенсивность движения ме те«риала, которая не может быть увеличена без конструктивных изменений аппарата. В результате динамические нагрузки, де&с вующие на частицы, слабы, а параметры процесса, окомкования веудовпетворител1г ны. Кроме того, недостатком иавестню о гранулятора является;отсутствие оптималь ных количествеиньиГ зависимостей между составными конструктивными узлами бго (например, форма и размеры ножа к радиус чаши), что является решающим в достнж НИИ высокой производительности и качества., Цель изобретения - увеличение проиэводительности гравулятора и прочности окатьпией, а также получение более равномерн(го гранулометрического состава окатьпией. Это достигается тем, что лезвие выполнено ро параболе, фокальньШ пе риметр которс равен (1 - 5) , где I - радиус чаши. . На фиг. 1 и 2 схематически изображен горизонтальный чашевый окомковвтель. Окомкователь имеет неподвижный кронштейн 1, загрузочную воронку л2, шнеко&ое устрс тво 3 для выгрузки гранул с приводом 4, закрепленшлм непо; вижно на раме 5, гсфизонтально распаЛ1 жецаую чашу 6, закрепленную в подшипниках 7, электропривод с редукаором н зубчатой передачей 8 и нож 9. Гранулятор работает следующим . Подача исходного материала осуществпяется в воронку 2, В связи с вращением гранулятсра со скоростью V исход ный материал под действием центро6ез№ ной силы прижимается к борту пкледнего и перемешается до сш1рикосновення с ножом 9« После материал йзме няет траекторию своего движения перемешаясь по динару чаши 6 в область то ки -А, где происходит столкновение мате риала с исходной шихтой. В результате перемещения масс со значительными ско роствмв и частых столкновений частиц происходит интенсивный рост гранул. Причем для увеличения производительности гранулятора увеличения прочности гранул и снижения энергозатрат необходимо. Чтобы направление ударных нагрузок было перпендикулярно к плоскости борта чаши. Эти условия выпоивяются соответствующим выбором формы и рааме ррм очивтного ножа относительно радиу са гранулятора Длина ножа {X) .должна быть ограничена в пределах (0,05-0,3) Т , Удаленна ножа более 0,3 Т приводи к увеличению энергозатрат, уменьшению скорости движения материала и динамических нагрузок. При коэффициенте пар&бопы ножа меньшем l/T , изменение траектории материала о борт чаши проио ходит под острым углом, т. е. действие ножа малоэффективно. Аналогично при фокальном параметре параболы большем 5/t , также направление удара материа ла о борт чаши происходит под острым угйоМр То е, действие ножа малоэффективно, и кроме Toroj нож оказывает боль шое сопротивление движенкю, что кривоПИТ к залипанию материала и уменьш&иию динамических нагрузок в грануляторе Регулирование скорости в широких пределах позволяет выбрать оптимальный режим окомкования такой, при котором окатыши, совершая вращательное движение по днии1у чаши, н при ударах о борт, утшотняются без разрушений. Готовые окатыши перемешаются по траекториям, отличным от траектории исходного материала, и выгружаются шнековым устройством 3, имеюишм привод 4, Таким образом, увеличение скорости вращения гранулятора приводит к уменьшению времени гранулообразования (npi мерно в 1,5-2,0 раза) за счет интенси ного столкновения частиц и благоприятно сказывается на прочностных характеристиках гранул за счет возрастания динами ческих усилий при их фсфмврованни что позволяет повысить производительность труда на 7Р - 80%. Фор мула изобретения Устройство для окймкования сыпучих материалов, содержащее соединенный с приводом вращения корпус, загрузочное 8 разгрузочное устройство и нож, о т л ичающееся тем, что, с нелью повьииения прочности гранул и увеличения производительности окомкрвания, лезвие ножа выполнено по параболе, фокальный параметр которой равен (1 т 5) 1/Т где 1 - радиус чашИ. Источника информации, принятые во вшмание при экспертизе: 1. Патент ФРГ ) 942О15, кл. 8Ов 1/05, 1956.

- -

Авторы

Даты

1978-07-25—Публикация

1976-12-08—Подача