Изобретение относится к литейному производству, в частности к лнтыо под давлением метс1ллов и сплавов.

Известна пресс-форма для штамповки из жидкого металла, содержаП1ая верхнюю и нижнюю опорные плиты, пуансон, съемную плиту, матрицу с подвижным дном, кулачки, закрепленные на верхней опорной плите, и скобы, установленные при помощи подпружиненных тяг на двух противоположных стенках матрицы подвижно в горизонтальном направлении, при этом подпружиненные тяги снабжены роликами, взаимодействующими с упомянутыми кулачками, а съемная плита связана при помощи подпружиненных колонок с опорной плитой 1.

Однако такая пресс-форма имеет низкую надежность по предотвращению гыплесков металла между матрицей и плитсй съема из-за попадания мельчайших капель и брызг металла на торец матрицы.

Известна также пресс-форма для литья с кристаллизацией под давлением, которая состоит из верхней и нижней плит, пуансона, подвижного (подпружиненного) металлоприемного кольца, плиты съема, подпружиненных рычагов, закрепленных щарнирно на плите съема, упоров, установленных на

верхней плите и взаимодействующих с рычагами. В верхней части металлоприемного кольца выполнены пазы, а рычаги выполнены с буртами, взаимодействующими с пазами 2.

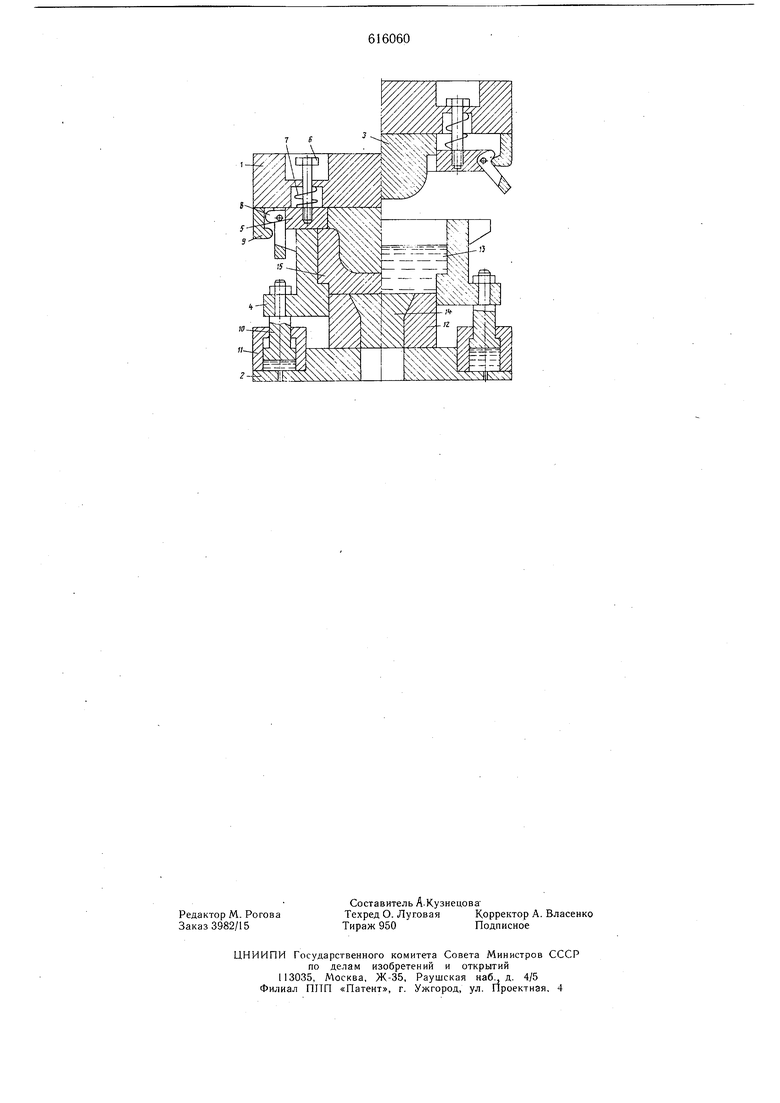

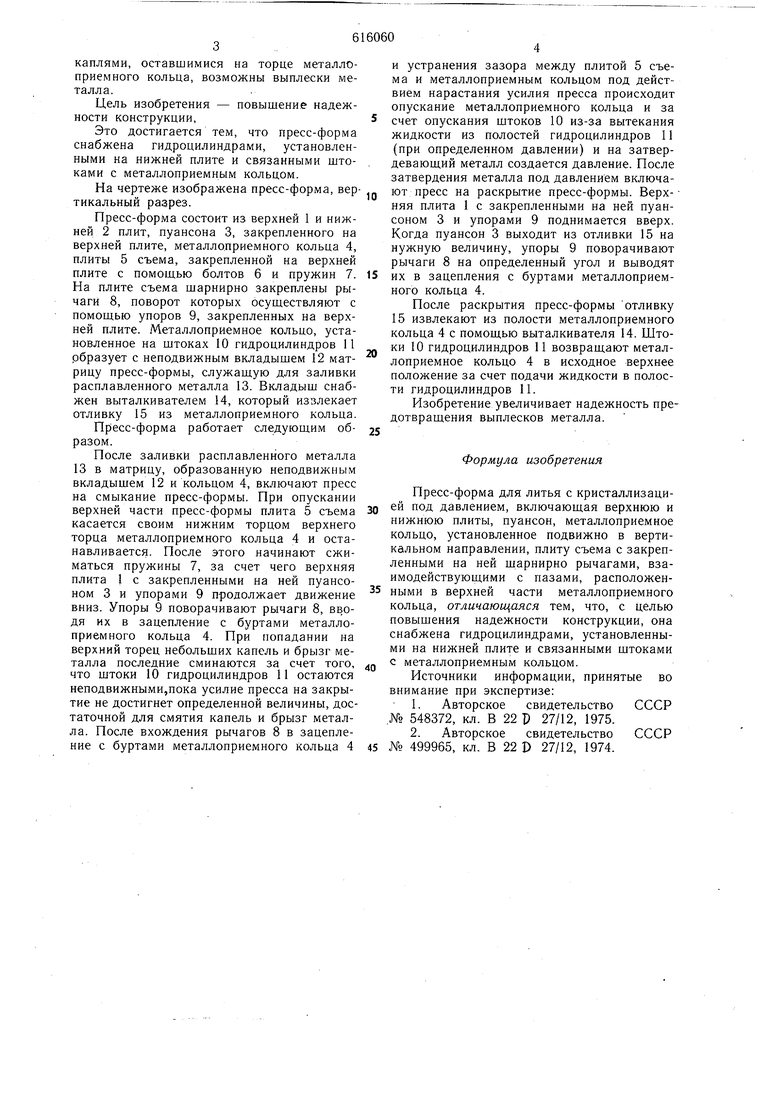

Однако такая пресс-форма имеет низкую надежность по предотвращению выплесков металла между матрицей и плитой съема из-за попадания мельчайших капель и брызг мета.лла на торец металлоприемного кольца. Это вызвано тем, что пружины, поддерживающие металлоприемное кольцо, не могут удержать его в верхнем положении до смятия и вдавливания капель и брызг в торец металлоприемного кольца из-за низкой сопротивляемости пружин сжатию, когда металлоприемное кольцо находится в верхнем положении (пружины -разжаты), н потери жесткости пружин вследствие действия высоких температур. Поэтому как только плита съема при закрытии пресс-формы касается поверхности капель и брызг, имеющихся на торце металлоприемного кольца, пружины сжимаются и металлоприемное кольцо опускается, а рычаги, не заходя на нужную величину за выступы металлоприемпого кольца, не ликвидируют зазор между металлоприемным кольцом и плитой съема. Между каплями, оставшимися на торце металлоприемного кольца, возможны выплески металла. Цель изобретения - повышение надежности конструкции, Это достигается тем, что пресс-форма снабжена гидроцилиндрами, установленными на нижней плите и связанными штоками с металлоприемным кольцом. На чертеже изображена пресс-форма, вертикальный разрез. Пресс-форма состоит из верхней 1 и нижней 2 плит, пуансона 3, закрепленного на верхней плите, металлоприемного кольца 4, плиты 5 съема, закрепленной на верхней плите с помощью болтов 6 и пружин 7. На плите съема шарнирно закреплены рычаги 8, поворот которых осуществляют с помощью упоров 9, закрепленных на верхней плите. Металлоприемное кольцо, установленное на щтоках 10 гидроцилиндров 11 .образует с неподвижным вкладышем 12 матрицу пресс-формы, служащую для заливки расплавленного металла 13. Вкладыщ снабжен выталкивателем 14, который извлекает отливку 15 из металлоприемного кольца. Пресс-форма работает следуюц им образом. После заливки расплавленного металла 13 в матрицу, образованную неподвижным вкладышем 12 и кольцом 4, включают пресс на смыкание пресс-формы. При опускании верхней части пресс-формы плита 5 съема касается своим нижним торцом верхнего торца металлоприемного кольца 4 и останавливается. После этого начинают сжиматься пружины 7, за счет чего верхняя плита 1 с закрепленными на ней пуансоном 3 и упорами 9 продолжает движение вниз. Упоры 9 поворачивают рычаги 8, вводя их в зацепление с буртами металлоприемного кольца 4. При попадании на верхний торец небольших капель и брызг металла последние сминаются за счет того, что щтоки 10 гидроцилиндров 11 остаются неподвижными,пока усилие пресса на закрытие не достигнет определенной величины, достаточной для смятия капель и брызг металла. После вхождения рычагов 8 в зацепление с буртами металлоприемного кольца 4 и устранения зазора между плитой 5 съема и металлоприемным кольцом под действием нарастания усилия пресса происходит опускание металлоприемного кольца и за счет опускания штоков 10 из-за вытекания жидкости из полостей гидроцилиндров 11 (при определенном давлении) и на затвердевающий металл создается давление. После затвердения металла под давлением включают пресс на раскрытие пресс-формы. Верх- няя плита 1 с закрепленными на ней пуансоном 3 и упорами 9 поднимается вверх. Когда пуансон 3 выходит из отливки 15 на нужную величину, упоры 9 поворачивают рычаги 8 на определенный угол и выводят их в зацепления с буртами металлоприемного кольца 4. После раскрытия пресс-формы отливку 15 извлекают из полости металлоприемного кольца 4 с помощью выталкивателя 14. Штоки 10 гидроцилиндров 11 возвращают металлоприемное кольцо 4 в исходное верхнее положение за счет подачи жидкости в полости гидроцилиндров 11. Изобретение увеличивает надежность предотвращения выплесков металла. Формула изобретения Пресс-форма для литья с кристаллизацией под давлением, включающая верхнюю и нижнюю плиты, пуансон, металлоприемное кольцо, установленное подвижно в вертикальном направлении, плиту съема с закрепленными на ней шарнирно рычагами, взаимодействующими с пазами, расположен ьши в верхней части металлоприемного кольца, отличающаяся тем, что, с целью повышения надежности конструкции, она снабжена гидроцилиндрами, установленными на нижней плите и связанными щтоками с металлоприемным кольцом. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР ,№ 548372, кл. В 22 Р 27/12, 1975. 2.Авторское свидетельство СССР № 499965, кл. В 22 D 27/12, 1974.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма длялить литья с кристаллизацией под давлением | 1977 |

|

SU627916A1 |

| Пресс-форма для штамповки из жидкого металла | 1978 |

|

SU789232A1 |

| Пресс-форма для штамповки жидкогоМЕТАллА | 1979 |

|

SU839684A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Устройство для литья с кристаллизацией под давлением | 1982 |

|

SU1066737A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1971 |

|

SU320337A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1978 |

|

SU706194A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1676725A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1161237A1 |

Авторы

Даты

1978-07-25—Публикация

1977-01-13—Подача