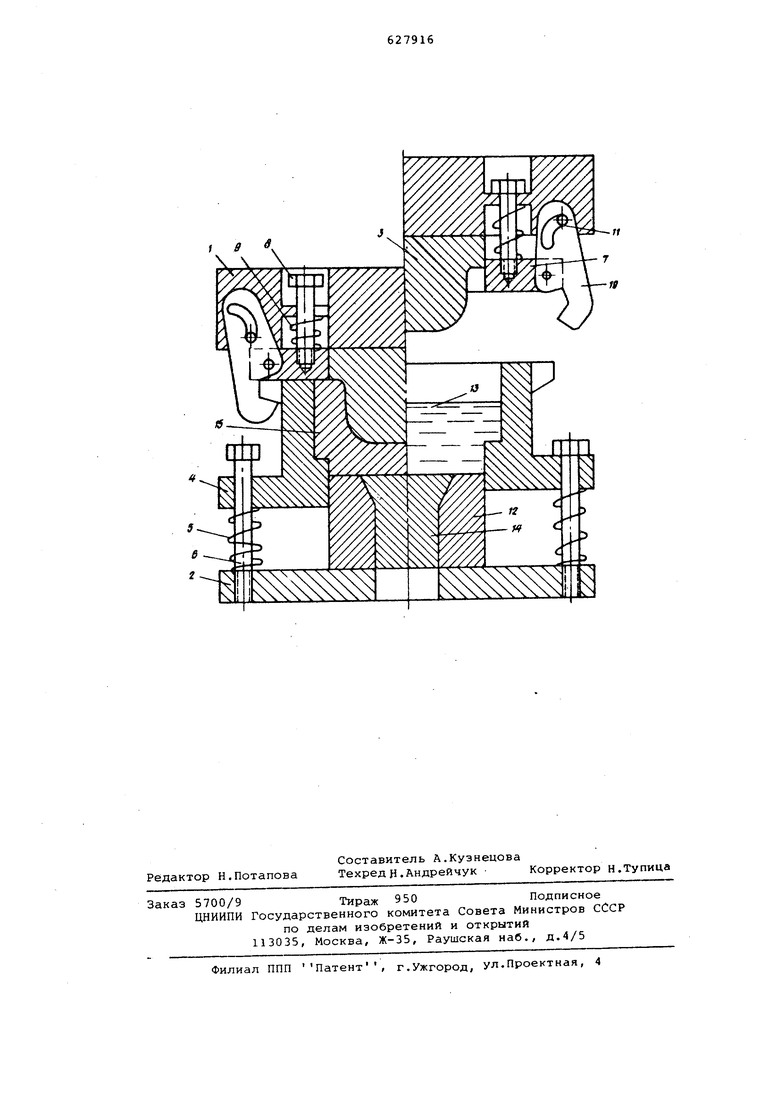

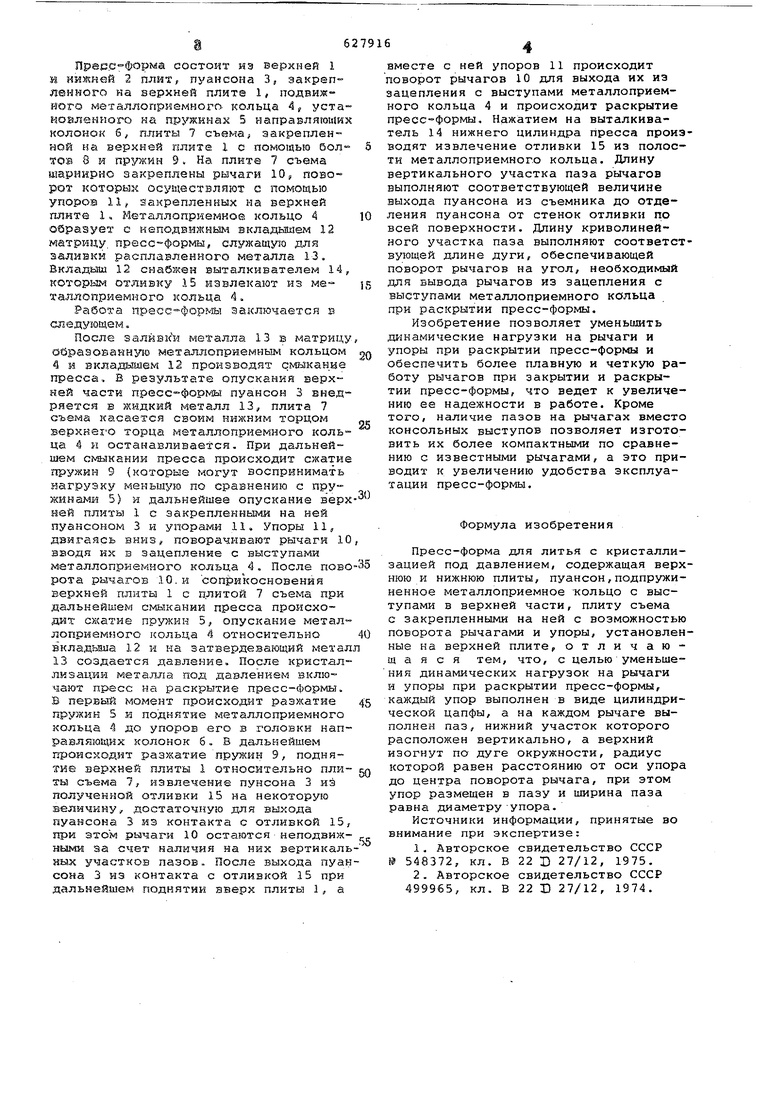

Изобретение относится к литейному производству, в частности, к литью с кристаллизацией под давлением (штамповки из жидкого металла). Известна пресс-форма для штамповки из жидкого металла, содержащая верхнюю и нижнюю опорные плиты,пуансон, съемную плиту, матрицу с подвижным дном, кулачки, закрепленные на верхней опорной ПЛИ , е, и скобы установленные при помощи подпружиненных тяг на двух противоположных стенках матрицы подвижно в горизонтальном направлении, при этом подпружиненные тяги снабжены роликами, взаимодействующими с кулачками, а съемная плита связана при помощи подпружиненных колонок с опорной плитой ij . Недостатком указанной пресс-формы является сложный механизм запирания, кулачки которого ограничивают свободу заливки расплавленного металла в пресс-форму. Известна также пресс-форма для литья с кристаллизацией под давлением которая состоит из верхней и нижней плит, пуансонов, подпружиненного металлоприемного ко.пьда, плиты, съема, подпружиненных-рычагов, закрепленных UiafJHHpWo на плите съема, упоров, уст новленных на верхней плите и взаиыодействующих с рычагами. В верхней части металлоприемного кольца выполнены пазы, а рычаги выполнены с буртами, взаимодействующими с пазалш 2J. Эта пресс-форма является наиболее близкой к изобретению по технической сущности и достигаемому результату. Недостатком указанной пресс-формы является то, что рычаги и упоры при раскрытии пресс-формы подвергаются значительным динаьтческим нагрузкам, что ведет к преждевременному их износу. Цель изобретения - уменьшение динамических нагрузок на рычаги и упоры при раскрывании пресс-формы. Поставленная цель достигается тем, что каждый упор пресс-формы выполнен в виде цилиндрической цапфы, а на каждом рычаге выполнен паз, нижний участок которого расположен вертикально, а верхний изогнут по дуге окружности, радиус которой равен расстоянию от оси упора до центра поворота рычага, при этом упор размещен в упомянутом пазу и ширина паза равна диаметру упора. На чертеже показан вертикальный разрез пресс-формы. Првй.С форма состоит из верхней 1 м нижней 2 плит, пуансона 3, закрепленного ка верхней плит® 1, подвиж ного металлоприемного кольца 4, устаиовланиого на пружинах 5 направляющик колонок б, плиты 7 съема г закрепленной иа верхней плита I с помощью бол тов 8 и пружин 9. На плите 7 съема шарннрно закреплены рычаги 10 поворот которык осуществляют с помощью ynopos IIf закрепленных на верхней плите 1. Металлоприемное кольцо 4 образует с кеподвижнБ вкладышем 12 матрицу, пресс-формы, служащую для заливки расплавленного металла 13. Вкладкии 12 снабжен выталкивателем 14 которым отливку .15 извлекают из ме- таллоприемного кольца 4. Работа прасс- формы заключается э следующем. После залзйвки металла 13 в матрицу образованную металлопрнемным кольцом 4 и вкладышем 12 производят см гкание пресса. В результате опускания верхней части пресс-формы пуансон 3 внедряется в жидкий металл 13, плита 7 съема касается своим нижним торцом верхнехО торца металлоприемного кольца 4 и останавливается. При дальнейшем с.Ф кании пресса происходит сжатие пружин 9 (которые могут воспринимать нагрузку меньшую по сравнению с пр ужинами 5) и дальнейшее опускание верх ней плиты 1 с закрепленными на ней пуансоном 3 и ynopaMi-i 11. Упоры 11, двигаясь вниз, поворачивают рычаги 10 вводя нх 3 зацепление с выступами металлоприемного кольца 4. После пово рота рычагов 10.и соприкосновения верхней плиты 1 с плитой 7 съема при дальнейшем смыкании пресса происходит сжатие пружин 5, опускание металлоприемного кольца 4 относительно вкладьаиа 12 и иа затвердевающий метал 13 создается давление. После кристаллизаш-зи металла под давлением включают пресс на раскрытие пресс-формы. В первый момент происходит разжатие пружин 5 к поднятие металлоприемного кольца 4 до упоров его в головки направлязоишх колонок б, В дальнейшем происходит разжатие пружин 9, поднятие верхней плиты 1 относительно плиты съема 7, извлечение пунсона 3 из полученной отливки 15 на некоторую величину, достаточную для выхода пуансона 3 из контакта с отливкой 15 при этом рычаги 10 остаются неподвижнь ми аа счет наличия на них вертикаль ных участков пазов. После выхода пуан сона 3 из контакта с отливкой 15 при дальнейшем поднятии вверх плиты 1, а вместе с ней упоров 11 происходит поворот рычагов 10 для выхода их из зацепления с выступами металлоприемного кольца 4 и происходит раскрытие пресс-формы. Нажатием на выталкиватель 14 нижнего цилиндра Пресса производят извлечение отливки 15 из полости металлоприемного кольца. Длину вертикального участка паза рычагов выполняют соответствующей величине выхода пуансона из съемника до отделения пуансона от стенок отливки по всей поверхности. Длину криволинейного участка паза выполняют соответствующей длине дуги, обеспечивающей поворот рычагов на угол, необходимый для вывода рычагов из зацепления с выступами металлоприемного кольца при раскрытии пресс-формы. Изобретение позволяет уменьшить .динамические нагрузки на рычаги и упоры при раскрытии пресс-формы и обеспечить более плавную и четкую работу рычагов при закрытии и раскрытии пресс-формы, что ведет к увеличению ее надежности в работе. Кроме того, наличие пазов на рычагах вместо консольных выступов позволяет изготовить их более компактными по сравнению с известными рычагами, а это приводит к увеличению удобства эксплуатации пресс-формы. Формула изобретения Пресс-форма для литья с кристаллизацией под давлением, содержащая верхнюю и нижнюю плиты, пуансон,подпружиненное Металлоприемное -кольцо с выступами в верхней части, плиту съема с закрепленными на ней с возможностью поворота рычагами и упоры, установленные на верхней плите, отличающаяся тем, что, с целью уменьшения динамических нагрузок на рычаги и упоры при раскрытии пресс-формы, каждый упор выполнен в виде цилиндрической цапфы, а на каждом рычаге выполнен паз, нижний участок которого расположен вертикально, а верхний изогнут по дуге окружности, радиус которой равен расстоянию от оси упора до центра поворота рычага, при этом упор размещен в пазу и ширина паза равна диаметру упора. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 548372, кл. В 22 D 27/12, 1975. 2.Авторское свидетельство СССР 499965, кл. В 22 Б 27/12, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья с кристаллизацией под давлением | 1977 |

|

SU616060A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Прессформа для штамповки из жидкого металла | 1975 |

|

SU548372A1 |

| Штамп для штамповки из жидкого металла | 1976 |

|

SU569386A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1978 |

|

SU706194A1 |

| Пресс-форма для штамповки из жидкого металла | 1978 |

|

SU789232A1 |

| Форма для литья под давлением | 1983 |

|

SU1196124A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2151666C1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

Авторы

Даты

1978-10-15—Публикация

1977-03-02—Подача