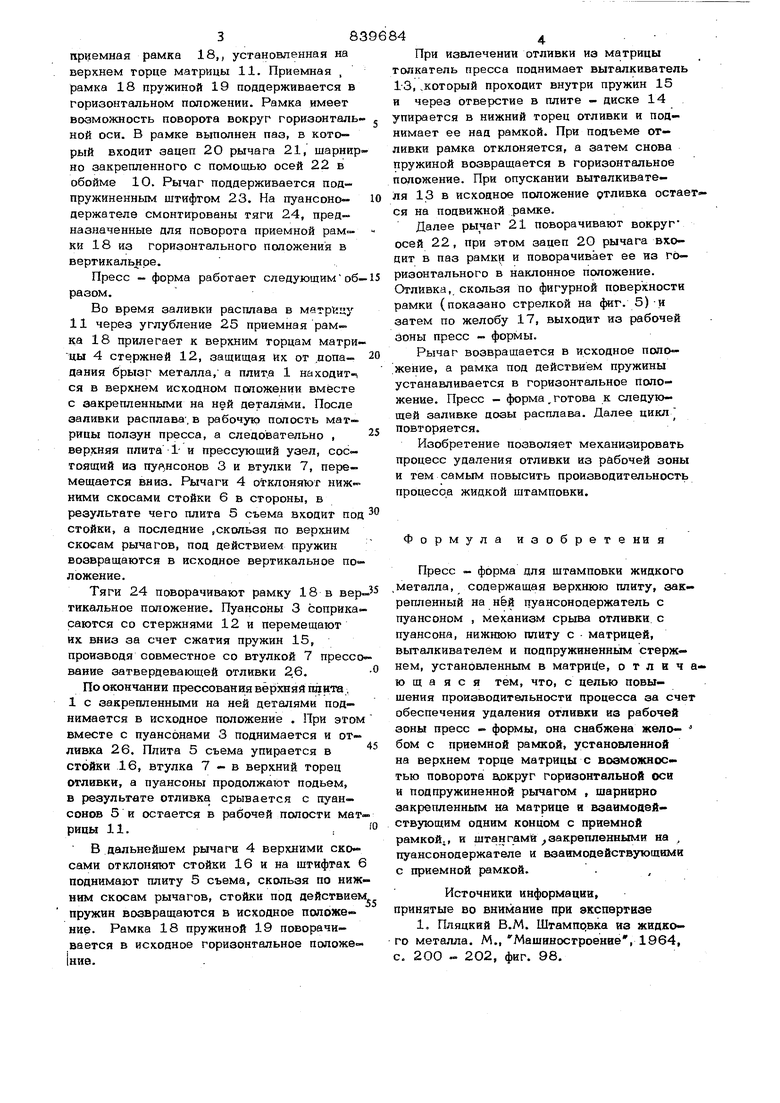

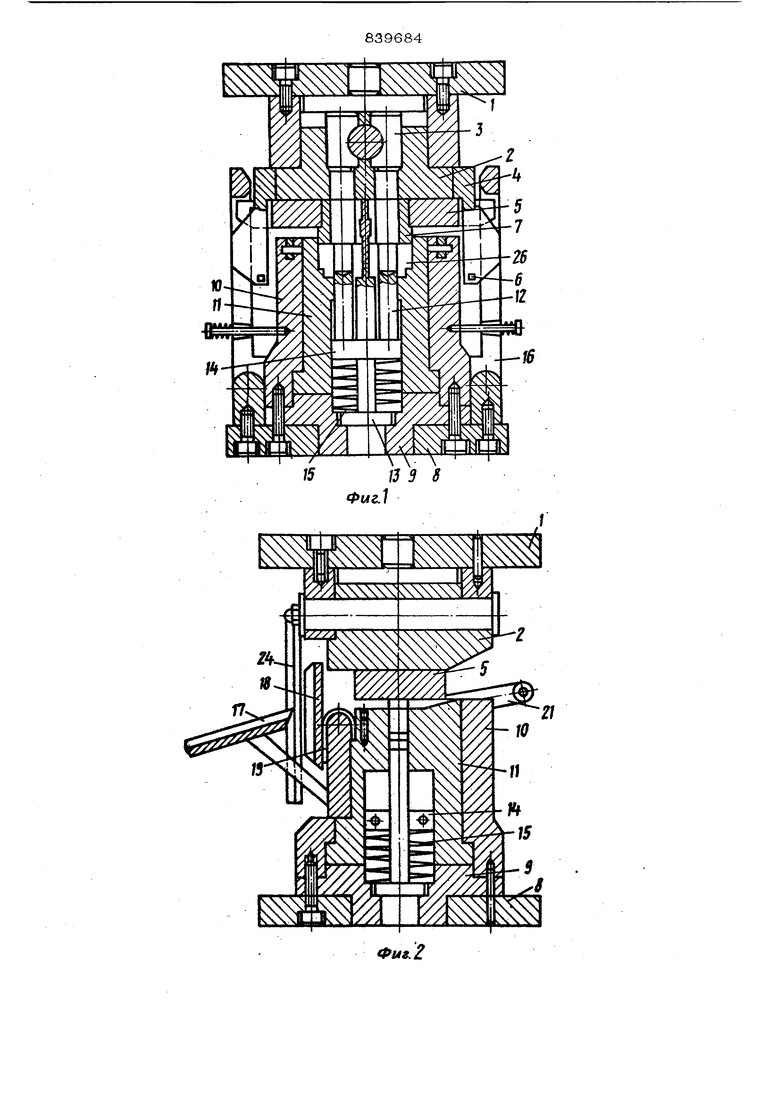

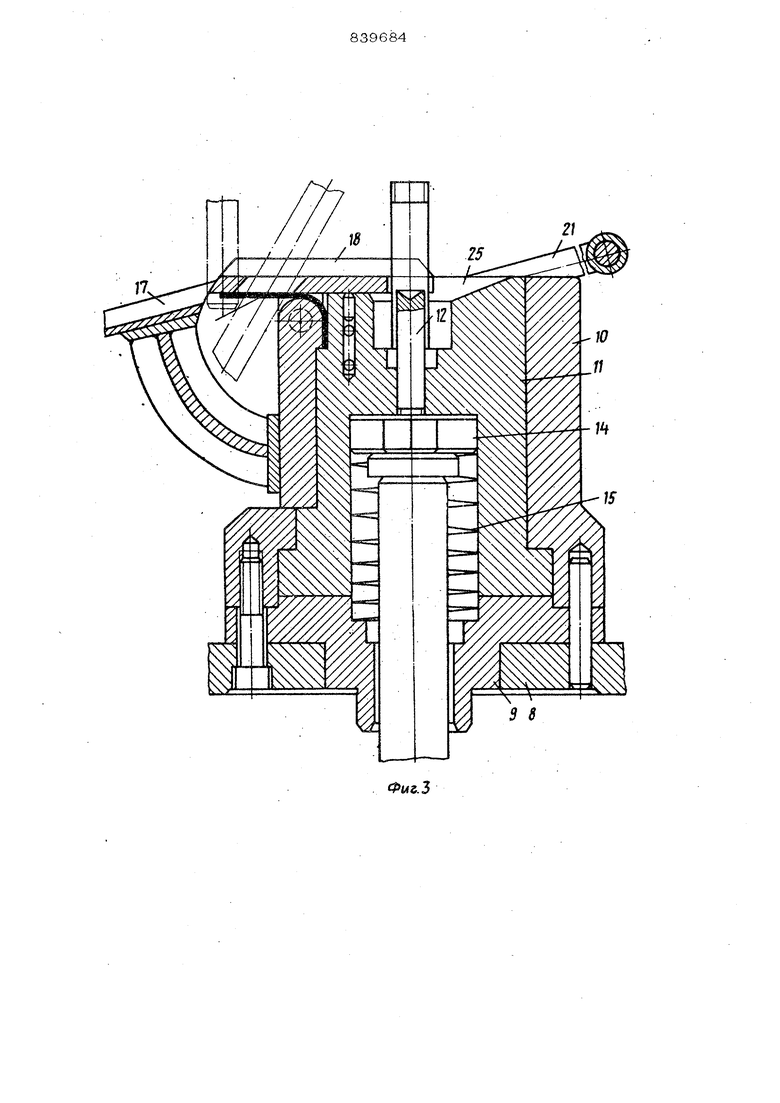

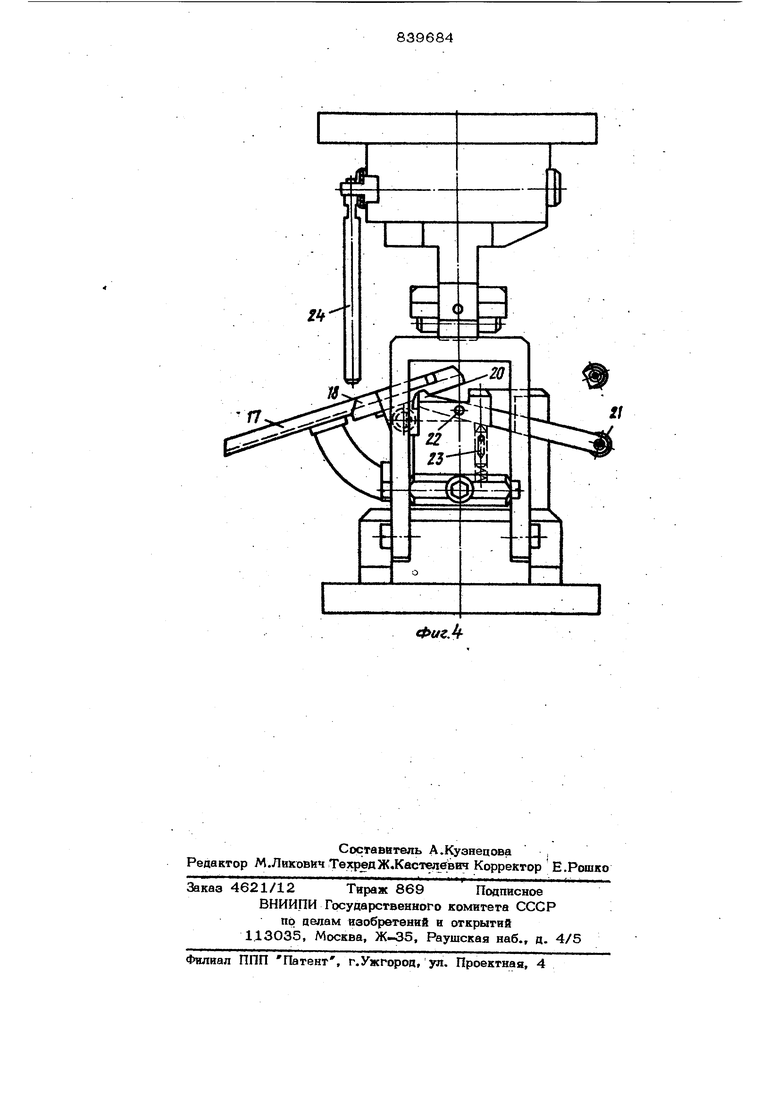

Изобретение относится к литейному про изводству, в частности к упаковке жидкого металла. Известна пресс - форма для жидкой штамповки , содержащая верхнюю плиту, на которой закреплен пуансонодержатель с пуансонами, механизм срыва отливки; с пуансона, нижнюю плиту, на которой, установлена матрица с подпружиненным стержнем и выталкивателем fl . Недостаток пресс- формы состоит в том что отливка после выталкивания ее из мат рицы остается в рабочей зоне пресс формы и ее приходится удалять вручную , что снижает производительность процесса. Цель изобретения - повышение производ тельности процесса за счет обеспечения отливки из рабочей зоны пресс - формы. Это достигается тем, что пресс - форма снабжена желобе с приемной рамкой установленной на верхнем торце матрицы с возможностью поворота вокруг горизонтальной оси и подпружиненной рычагом шарнирно закрепленным на матрице и взаимодействующим одним концом с приемной рамкой , и штангами закрепленными на пуансоноцержагеле и взаимодействующими с приемной рамкой. На фиг. 1 представлен общий вид прессформы, разрез; на фиг. .2 - то же, вид сбоку;на фиг. 3 - то же, в момент удаления отливки из матрицы; на фиг. 4 - то же в момент удаления отливки из рабочей зоны. Пресс - форма содержит верхнюю плиту 1, пуансонодержатель . 2, в котором закреплены пуансоны 3, рычаги 4, поддерживающие в верхнем исходном положении плиту 5 съема на штифтах 6. В плиге 5 съема смонтирована втулка 7 съема, являющаяся одновременно частьк) прессующего узла. Пресс - форма содержит также нижшою плиту 8, на которой смонтированы ocHOBamie 9, обойма 1О, матрица 11, внутри которой размещены стержни 12, выталкиватель 13, плита - диск 14 и пружины 15, подпружиненные стойки 16. На обойме 10 закреплены желоб 17 и Jl 38 приемная рамка 18,, установленная на веркнем горце матрицы 11. Приемная , рамка 18 пружиной 19 поддерживается в горизонтальном положении. Рамка имеет возможность поворота вокруг горизонталь ной оси. В рамке выполнен паз, в который входит зацеп 20 рычага 21, шарнир но закрепленного с помощью осей 22 в обойме 10. Рычаг поддерживается подпружиненным штифтом 23. На пуансоно- держателе смонтированы тяги 24, предназначенные для поворота приемной рамки 18 из горизонтального положения в вертикальное. Пресс - форма работает следующимоб разом. Во время заливки расплава в матрицу 11 через углубление 25 приемная рам- ка 18 прилегает к верхним торцам матри цы 4 стержней 12, защищая Их от попа- Дания брызг металла, а плита 1 находится в верхнем исходном положении вместе с закрепленными на ней деталями. После заливки расплава; в рабочую полость матрицы ползун пресса, а следовательно , верхняя плита 1- и прессующий узел, состоящий из пу,нсоноБ 3 и втулки 7, перемещается вниз. Рычаги 4 отклоняют ниж ними скосами стойки 6 в стороны, в результате чего плита 5 съема входит по стойки, а последние .скользя по верхним скосам рычагов, под действием пружин возвращаются в исходное вертикальное по ложение. Тяги 24 поворачивают рамку 18 в вер тикальное положение. Пуансоны 3 соприка саются со стержнями 12 и перемещают их вниз за счет сжатия пружин 15, производя совместное со втулкой 7 пресс вание затвердевающей отливки 2.6. По окончании прессования верхняя плита, 1 с закрепленными на ней деталями поднимается в исходное положение . При этом вместе с пуансонами 3 поднимается и отливка 26. Плита 5 съема упирается в стойки 16, втулка 7 - в верхний торец отливки, а пуансоны продолжают подьем, в результате отливка срывается с пуансонов 5 и остается в рабочей полости мат рицы 11. : В дальнейшем рычаги 4 верхними скосами отклоняют стойки 16 и на штифтах поднимают плиту 5 съема, скользя по ниж ним скосам рычагов, стойки под действие пружин возвращаются в исходное положение. Рамка 18 пружиной 19 поворачивается в исходное горизонтальное положе|нив. 4 При извлечении отливки из матрицы толкатель пресса поднимает выталкиватель 13, ,который проходит внутри пружин 15 и через отверстие в плите - диске 14 упирается в нижний торец отливки и поднимает ее над рамкой. При подъеме отливки рамка отклоняется, а затем снова пружиной возвращается в горизонтальное положение. При опускании выталкивателя 13 в исходное положение отливка остается на подвижной рамке. Далее рычаг 21 поворачивают вокруг осей 22, при этом зацеп 2О рычага входит в паз рамки и поворачивает ее из горизонтального в наклонное положение. Отливка, скользя по фигурной поверхности рамки (показано стрелкой на фиг. 5)-и затем по желобу 17, выходит из рабочей зоны пресс - формы. Рычаг возвращается в исходное поло- жение, а рамка под действием пружины устанавливается в горизонтальное положение. Пресс - форма,готова к следующей заливке дозы расплава. Далее цикл ; повторяется. Изобретение позволяет механизировать процесс удаления отливки из рабочей зоны и тем самым повысить производительность процесса жидкой штамповки. Формула изобретения Пресс - форма для штамповки жидкого .металла, содержащая верхнюю плиту, закрепленный на н&й пуансонодержатель с пуансоном , механизм срыва отливки с пуансона, нижнюю плиту с матрицей, выталкивателем и подпружиненным стержнем, установленным в матриЦе, отличающаяся тем, что, с целью повышения производительности процесса за счет обеспечения удаления отливки из рабочей зоны пресс - формы, она снабжена желобом с приемной рамкой, установленной на верхнем торце матрицы с возможностью поворота вокруг горизонтальной оси и подпружиненной рычагом , шарнирно закрепленным на матрице и вааимовействующим одним концом с приемной рамкой., и штангами зaкpeплeнны и на , пуансонодержателе и взаимодействующими с приемной рамкой. Источники информации, принятые во внимание при экспертизе 1. Пляцкий В.М. Штампрвка из жидкого металла. М., Машиностроение, 1964, с, 2ОО 202, фиг. 98,

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья с кристаллизацией под давлением | 1978 |

|

SU706194A1 |

| ЛИТЕЙНАЯ ФОРМА | 1992 |

|

RU2025207C1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

| Штамп для формования заготовок типа стакана | 1975 |

|

SU579864A3 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| Штамп для штамповки из жидкого металла | 1980 |

|

SU973231A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043854C1 |

| Устройство для гибки концов штучных заготовок | 1988 |

|

SU1611510A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1977 |

|

SU616060A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

Авторы

Даты

1981-06-23—Публикация

1979-05-17—Подача