. Изобретение относится к оборудованию для вырезания плоских фигурных стекол из прямоугольных заготовок и может быть использовано на стекольных заводах в автоматизированных установках при вырезании автомобильных стекол.

Известно устройство для разделения листа стекла, включающее транспортирующий рольганг и отламывающее устройство, выполненное в виде эксцентрично установленного валка fl.

Наиболее близким техническим решением к изобретению является устройство, содержсццее транспортирующий рольганг и отламывающие ролики, укрепленные на валах по обе стороны от плоскости транспортирования ленты стекла 2.

Недостатком известных устройств является невозможность постепенного отделения отходов вдоль линии надреза с одновременньЫ изгибом.

Цель изобретения - повышение качества изделия.

Это достигается тем, что в устройстве для отделения отходов стекла, содержащем транспортирующий рольганг и отламывающие ролики, укрепленные на валах, расположенных по обе стороны от плоскости транспортирования ленты стекла, отламывающие ролики укреплены на валах эксцентрично, причем эксцентриситеты роликов каждого вала смещены один относительно другого в направлении вращения.

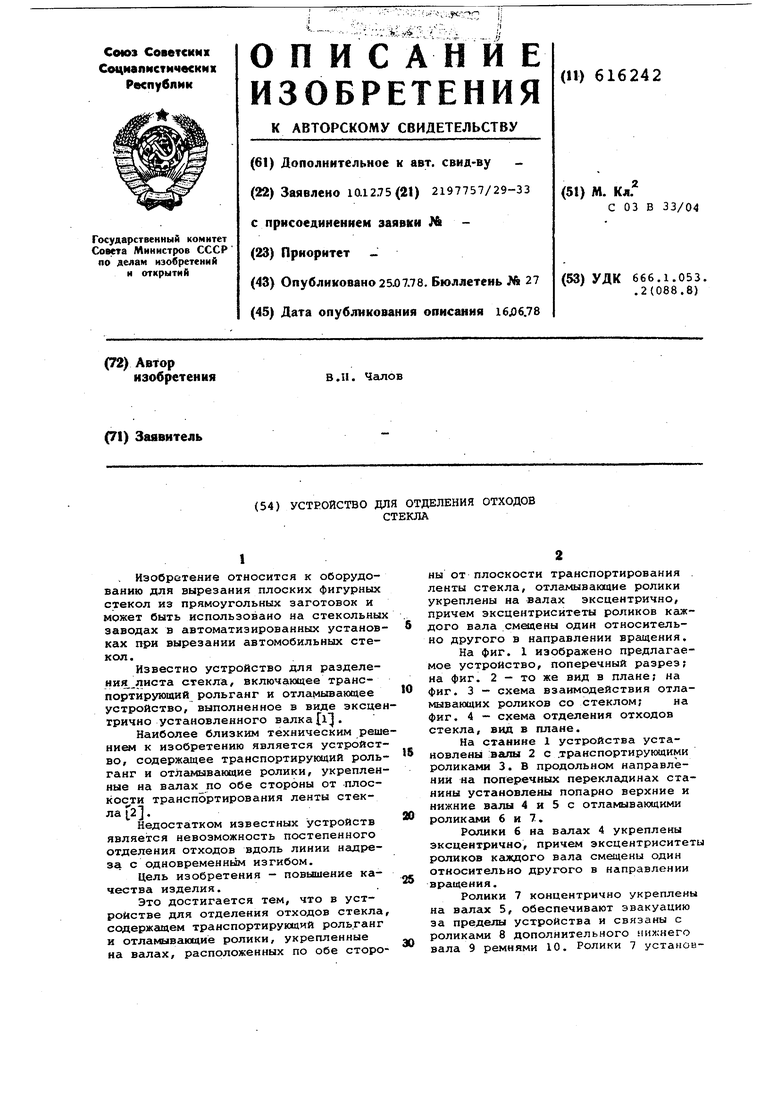

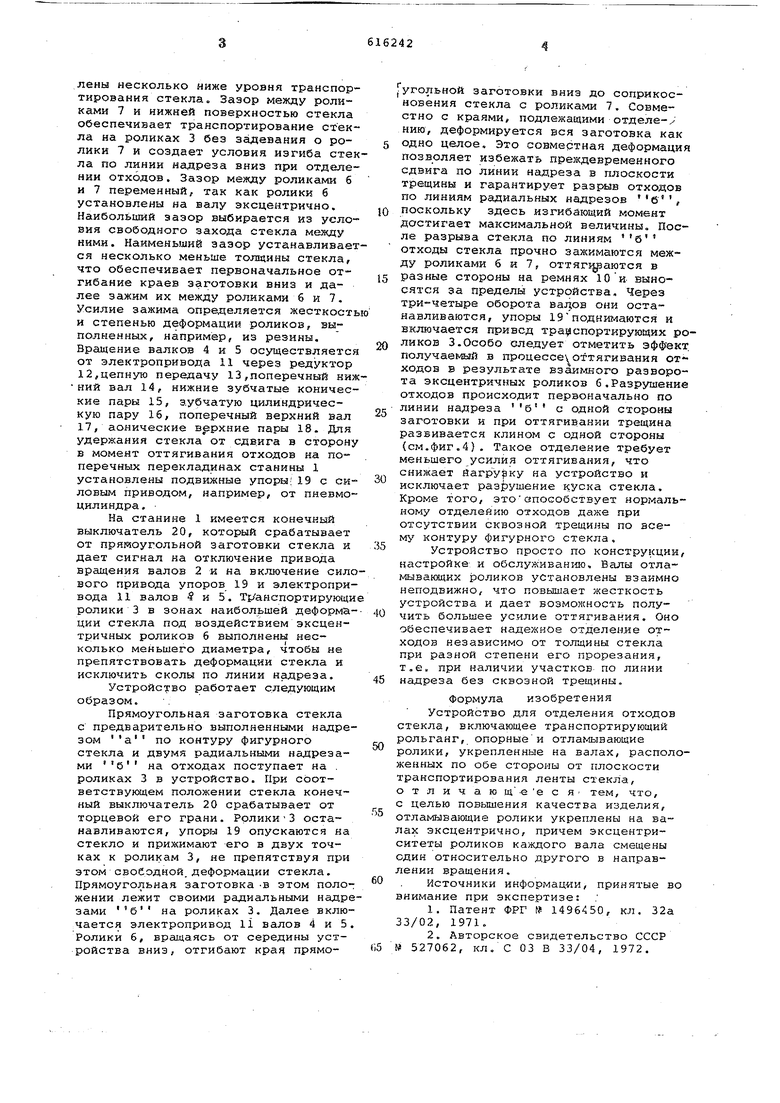

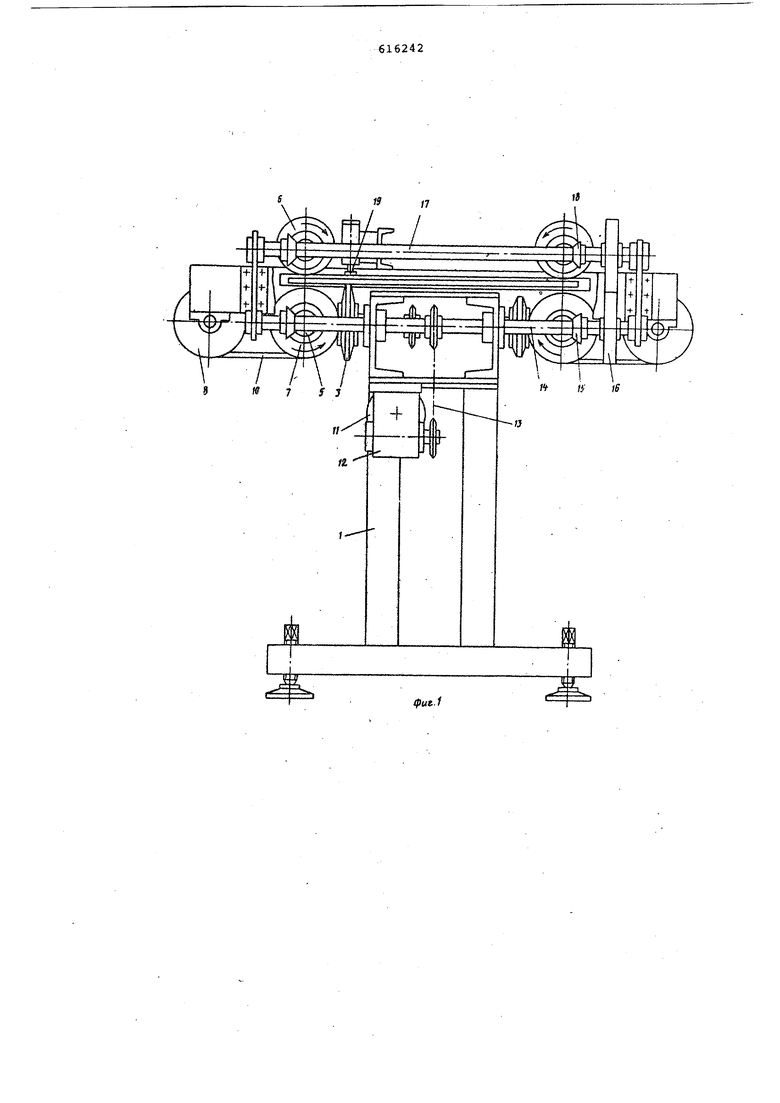

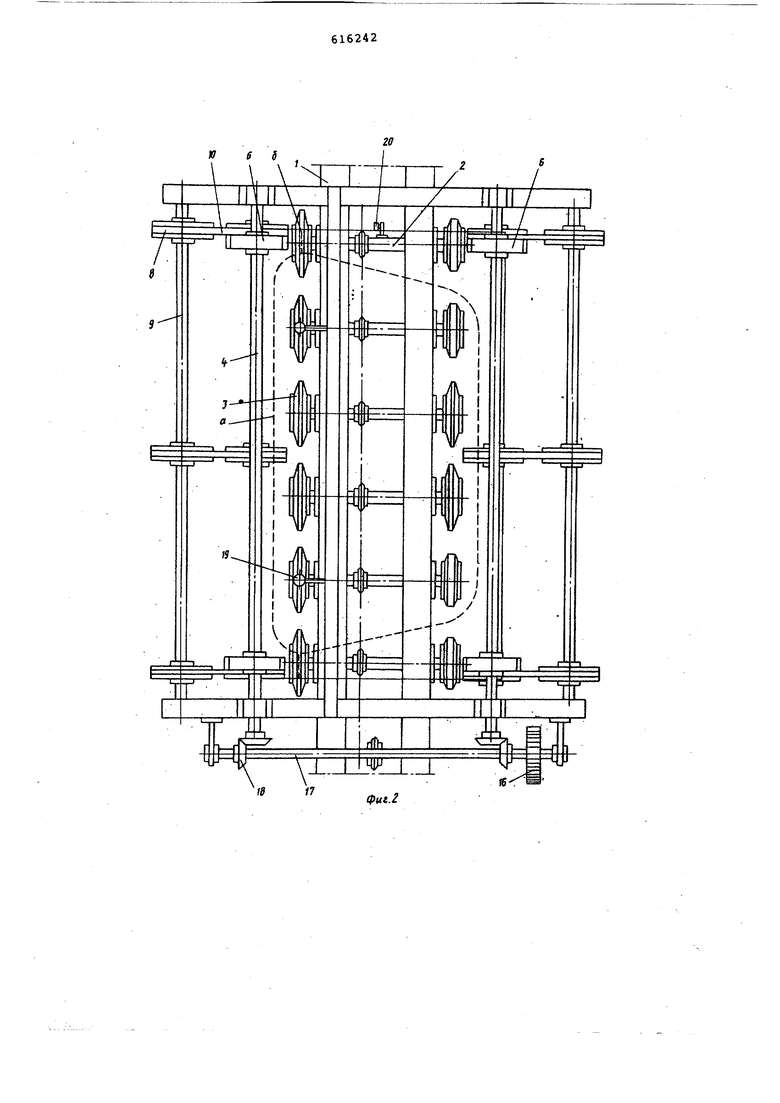

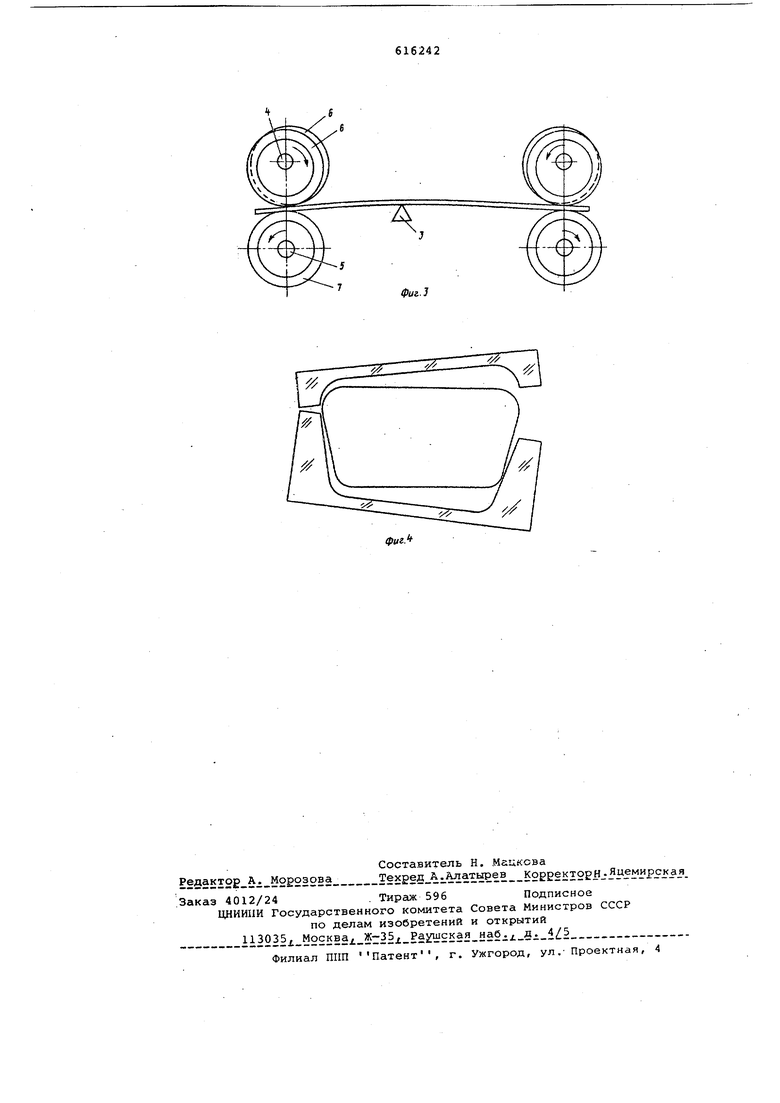

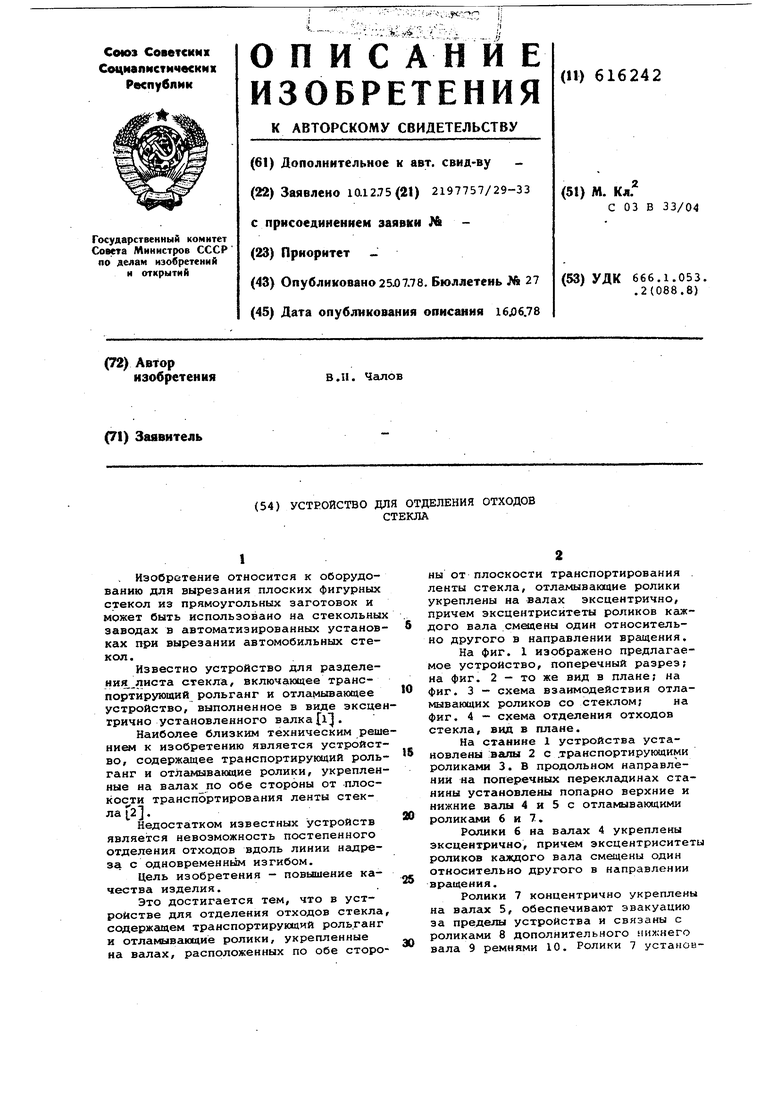

На фиг. 1 изображено предлагаемое устройство, поперечный разрез; на фиг. 2 - то же вид в плане; на фиг. 3 - схема взаимодействия отламывающих роликов со стеклом; на фиг. 4 - схема отделения отходов стекла, вид в плане.

На станине 1 устройства установлены валы 2 с .транспортирующими роликами 3. В продольном направлении на поперечных перекладинах станины установлены попарно верхние и нижние валы 4 и 5 с отламывающими роликгими 6 и 7.

Ролики б на валах 4 укреплены эксцентрично, причем эксцентриситеты роликов каиадого вала смещены один относительно другого в направлении вращения.

Ролики 7 концентрично укреплены на валах 5, обеспечивают эвакуацию за пределы устройства и связаны с роликами 8 дополнительного нижнего вала 9 ремнями 10. Ролики 7 установлены несколько ниже уровня транспортирования стекла. Зазор между роликами 7 и нижней поверхностью стекла обеспечивает транспортирование стекла на роликах 3 без задевания о ролики 7 и создает условия изгиба стек ла по линии надреза вниз при отделении отходов. Зазор между роликами б и 7 переменный, так как ролики 6 установлены на валу эксцентрично. Наибольший эаэор выбирается из условия свободного захода стекла между ними. Наименьший зазор устанавливает ся несколько меньше толщины стекла, что обеспечивает первоначальное отгибание краев заготовки вниз и далее зажим их между роликами б и 7. Усилие зажима определяется жесткость и степенью деформации роликов, выполненных, например, из резины. Вращение валков 4 и 5 осуществляется от электропривода 11 через редуктор 12,цепную передачу 13,поперечный киж НИИ вал 14, нижние зубчатые конические пары 15, зубчатую цилиндрическую пару 16, поперечный верхний вал 17, аонические верхние пары 18. Для удержания стекла от сдвига в сторону в момент оттягивания отходов на поперечных перекладинах станины 1 установлены подвижные упоры;19 с силовым приводом, например, от пневмоцилиндра, На станине 1 имеется конечный выключатель 20, который срабатывает от прямоугольной заготовки стекла и дает сигнал на отключение привода вращения валов 2 и на включение сило вого привода упоров 19 и электропривода 11 валов 5 и 5. Tf/анспортирующи ролики 3 в зонах наибольшей деформадни стекла под воздействием эксцентричных роликов б выполнены несколько меньшего диаметра, чтобы не препятствовать деформации стекла и исключить сколы по линии надреза. Устройство работает следующим образом. Прямоугольная заготовка стекла с предварительно выполненными надре зом а по контуру фигурного стекла и двумя радиальньши надрезами б на отходах поступает на . роликах 3 в устройство. При соответствующем положении стекла конечный выключатель 20 срабатывает от торцевой его грани. Ролики3 останавливаются, упоры 19 опускаются на стекло и прижимают его в двух точках к роликам 3, не препятствуя при этом свободной, деформации стекла. Прямоугольная заготовка -в этом положении лежит своими радиальными надре зами б на роликах 3. Далее включается электропривод 11 валов 4 и 5 Ролики б, вращаясь от середины устройства вниз, отгибают кран прямоугольной; заготовки вниз до соприкосновения стекла с роликами 7, Совместно с краями, подлежащими отделе-X нию, деформируется вся заготовка как одно целое. Это совместная деформация позволяет избежать преждевременного сдвига по линии надреза в плоскости трещины и гарантирует разрыв отходов по линиям радиальных надрезов , поскольку здесь изгибающий момент достигает максимальной величины. После разрыва стекла по линиям б отходы стекла прочно зажимаются между роликами б и 7, оттяг1узак)тся в разные стороны на ремнях 10 и выносятся за пределы устройства. Через три-четыре оборота вадов они останавливаются, упоры 19поднимаются и включается привод транспортирующих роликов 3.Особо следует отметить эффект. получаемый, в процессе оттягивания отходов в результате взаимного разворота эксцентричных роликов 6.Разрушение отходов происходит первоначально по линии надреза б с одной стороны заготовки и при оттягивании трещина развивается клином с одной стороны (см.фиг.4). Такое отделение требует меньшего усилия оттягивания, что снижает йагру ку на устройство и исключает разрушение куска стекла. Кроме того, этоапособствует нормальному отделейию отходов даже при отсутствии сквозной трещины по всему контуру фигурного стекла, Устройство просто по конструкции, настройке и обслуживанзаз. Валы отламывающих роликов установлены взаимно неподвижно, что повышает жесткость устройства и дает возможность получить большее усилие оттягивания. Оно обеспечивает надежное отделение отходов независимо от толщины стекла при разной степени его прорезания, т.е. при наличии участков по линии надреза без сквозной трещины. Формула изобретения Устройство для отделения отходов стекла, включающее транспортирующий рольганг, опорныеи отламывающие ролики, укрепленные на валах, расположенных по обе стороны от плоскости транспортирования ленты стекла, о т л и ч а ю щ.ее с Я тем, что, с целью повышения качества изделия, отламываивдие ролики укреплены на валах эксцентрично, причем эксцентриситеты роликов каждого вала смещены один относительно другого в направлении вращения. Источники информации, принятые во внимание при экспертизе: 1,Патент ФРГ № 1496450, кл. 32а 33/02, 1971. 2.Авторское свидетельство СССР № 527062, кл. С 03 В 33/04, 1972.

g

Ч.

Фиг-З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки листового стекла | 1981 |

|

SU966047A1 |

| Устройство для отделения облоя | 1977 |

|

SU701967A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕПРЕРЫВНОЙ СТЕКЛЯННОЙ ЛЕНТЫ | 2008 |

|

RU2432325C1 |

| Устройство для изготовления заготовок дротового стекла | 1972 |

|

SU449018A1 |

| Устройство для отделения стеклянных трубчатых заготовок | 1976 |

|

SU715516A1 |

| Устройство для отломки листов стекла | 1975 |

|

SU551267A1 |

| Устройство для вырезания фигурных стекол | 1976 |

|

SU652129A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Режущая головка для резки листового стекла | 1982 |

|

SU1035007A2 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

фvг.

Авторы

Даты

1978-07-25—Публикация

1975-12-10—Подача