1

Изобретение относится к области холодной обработки металлов давлением и может быть использована для подачи полосового материала в рабочую зону пресса.

Известно устройство для подачи полосевого материала в рабочую зону пресса, содержащее толкающий и тянущий захватные органы, подвижный упор, управляемый подвижной частью пресса 1.

Недостатком известного устройства является невозможность обеспечения подачн полосы на различные щаги на ее первоначальном участке.

Целью изобретения является обеспечение возможности подачи полосы на различные щаги на ее первоначальном участке.

Поставленная цель достигается тем, что устройство снабжено двумя подвижными предварительными упорами, управляемыми подвижной частью пресса и двумя конечными выключателями, блокирующими при взаимодействии их с полосой предварительные упоры, а также двумя дополнительньтми конечными выключателями, взаимодействующими с подвижной частью пресса и связанными с подвижпым и предварительными упорами.

С целью новыщения точности шага подачи, тянущий и толкающий захватные органы снабжены индивидуальными приводами

в виде силовых цилиндров, установленных на расстоянии соответственно от подвижного и предварительных упоров меньще хода штока силовых цилиндров.

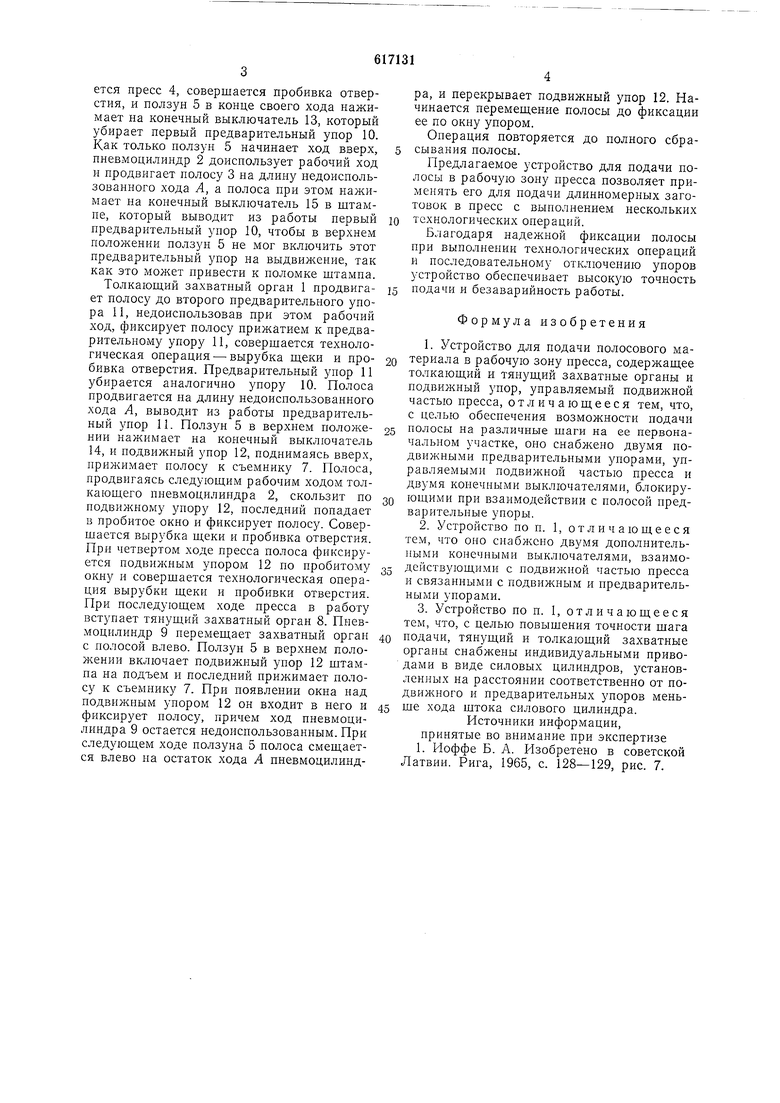

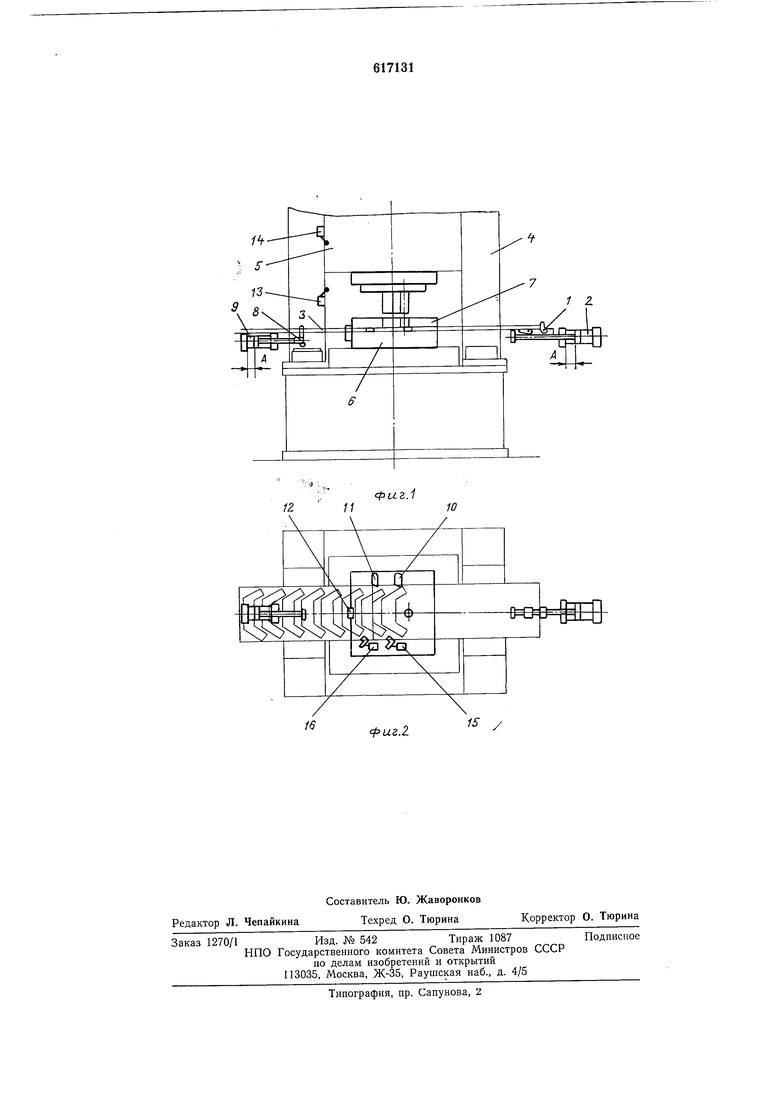

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху.

Устройство содержит толкающий захватный орган 1 с пневмоцилиндром 2, подающий полосу 3, пресс 4 с ползуном 5, щтамн б со съемником 7 и тянущий захватный орган 8 с пневмоцилиндром 9. В щтампе размещены подвижные предварительные упоры 10 и 11. Подвижный упор 12 установлен на расстоянии от тянущего и толкающего захватных органов меньщем хода щтока пневмоцилиндров. Команду на подъем и опускание упоров дают конечные выключатели 13 и 14, установленные на станине пресса, а команду на последовательное отключение предварительных упоров 10 и 11 дают конечные выключатели 15 и 16 в штампе, который выключаются полосой 3 в момент до использования рабочего хода нневмоцилиндров.

Устройство работает следующим образом. Толкающий захватный орган 1 при помощи нневмоцилиндра 2 подает полосу 3 до первого предварительного упора 10 и прижимает ее к нему. При этом щток переместится на расстояние меньще его хода. Включается пресс 4, совершается пробивка отверстия, и ползун 5 в конце своего хода нажнмает на конечный выключатель 13, который убирает первый предварительный упор 10. Как только ползуп 5 начинает ход вверх, пневмоцилиндр 2 доиспользует рабочий ход и продвигает полосу 3 на длину недоиснользовапного хода А, а полоса при этом нажимает на конечный выключатель 15 в штампе, который выводит из работы первый предварительный упор 10, чтобы в верхнем положении ползун 5 не мог включить этот предварительный упор на выдвижение, так как это может привести к иоломке штампа.

Толкаюш,ий захватный орган 1 продвигает полосу до второго предварительного упора 11, недоиспользовав при этом рабочий ход, фиксирзбт полосу прижатием к предварительному упору 11, совершается технологическая операция - вырубка щеки и пробивка отверстия. Предварительный упор 11 убирается аналогично упору 10. Полоса продвигается на длину недоиспользованного хода Л, выводит из работы предварительный уиор И. Ползун 5 в верхием положеНИН нажимает на конечный выключатель 14, и подвижный упор 12, поднимаясь вверх, прижимает полосу к съемнику 7. Полоса, продвигаясь следуюш;им рабочим ходом толкающего пиевмоцилиндра 2, скользит по иодвижпому упору 12, последний попадает в пробитое окно и фиксирует полосу. Совершается вырубка щеки и пробивка отверстия. При четвертом ходе пресса полоса фиксируется подвижным упором 12 по пробитому окну и совершается технологическая операция вырубки щеки и пробивки отверстия. При последующем ходе пресса в работу вступает тянущий захватный орган 8. Пневмоцилиндр 9 перемещает захватный орган с полосой влево. Ползун 5 в верхнем положении включает подвижный упор 12 щтампа на подъем и последний ирижимает полосу к съемнику 7. При появлении окна над подвижным упором 12 он входит в него и фиксирует полосу, причем ход пневмоцилиндра 9 остается недоиспользованным. При следующем ходе ползуна 5 полоса смещается влево на остаток хода А пневмоцилиндра, и перекрывает подвижный упор 12. Начинается перемещение полосы до фиксации ее по окну упором.

Операция повторяется до полного сбрасывания полосы.

Предлагаемое устройство для подачи полосы в рабочую зону нресса позволяет применять его для подачи длинномерных заготовок в пресс с выполнением нескольких технологических операций.

Благодаря надежной фиксации полосы при выполнении технологических операций и последовательному отключению упоров устройство обеспечивает высок ао точность подачи и безаварийность работы.

Формула изобретения

1.Устройство для подачи полосового материала в рабочую зону пресса, содержащее толкающий и тянущий захватные органы и подвижный упор, управляемый подвижной частью пресса, отличающееся тем, что, с целью обеспечения возможности подачи полосы на различные шаги на ее первоначальном участке, оно снабжено двумя подвижными предварительными упорами, управляемыми подвижной частью пресса и двумя конечными выключателями, блокирующими при взаимодействии с полосой предварительиые упоры.

2.Устройство по п. 1, отличающееся тем, что оно снабжено двумя дополнительными конечными выключателями, взаимодействующими с подвижной частью пресса п связанными с подвижным и нредварительными упорами.

3.Устройство по п. 1, отличающееся тем, что, с целью повышения точности щага подачи, тянущий и толкающий захватные органы снабжены индивидуальными приводами в виде силовых цилиндров, установленных на расстоянии соответственно от подвижного и предварительных упоров меньше хода штока силового цилиндра.

Псточники информации, принятые во внимание при экспертизе 1. Иоффе Б. А. Изобретено в советской Латвии. Рига, 1965, с. 128-129, рис. 7.

-7

фиг,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1978 |

|

SU742005A1 |

| Устройство для подачи полосового материала к прессу | 1984 |

|

SU1279712A1 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1975 |

|

SU521049A1 |

| Автоматизированная линия для штамповки деталей из листового материала | 1987 |

|

SU1505639A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

Авторы

Даты

1978-07-30—Публикация

1976-09-20—Подача