1Б 2В

f/5f« js W f

/ / L

(Л

39

сд

о сд

о

00

со

Щи г А

стол, размещенный между вторым и третьим прессом. Линия содержит также направляющие, смонтированные по обе стороны каждого пресса, дополните.тьные направляющие, смонтированные между прессами, узел смазки, смонтированный между устройством поштучной выдачи и ориентатором. Устройства для перемещения выполнены в виде промышленных роботов со схватами, подвижной установленными на направляющих. Кантователь и вспомогательный стол подвижно установлены на дополнительных направляющих. Узел смазки выполнен в виде толкающей и тянущей пары подающих валков, между которыми расположень смазочные валки, снабженные приводом подъема. Каждый из схватов выполнен в виде рамы и захватных органов, смонтированных на раме с возможностью регулировочного перемещения. Переналадка линии с одной номенклатуры на другую осуществляется за счет выдвижения кантователя и роботов по рельсам поперек линии. 2 з. п. ф-лы, 11 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для многопереходной штамповки деталей из листового материала | 1987 |

|

SU1433587A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированный комплекс для штамповки | 1986 |

|

SU1530305A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1984 |

|

SU1238854A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Автоматизированная линия для штамповки лонжеронов | 1987 |

|

SU1558706A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Автоматизированный комплекс для обработки листового материала | 1987 |

|

SU1475757A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из полосового материала. Цель изобретения - повышение надежности работы и расширение технологических возможностей путем штамповки деталей различных габаритов. Детали штампуются на автоматизированной линии, содержащей установленные в технологической последовательности устройство для поштучной выдачи листовых заготовок, ориентатор для центрирования листа, по меньшей мере три пресса и стапелирующее устройство, по меньшей мере шесть устройств для перемещения заготовок, один кантователь, размещенный между первым и вторым прессом, один вспомогательный стол, размещенный между вторым и третьим прессом. Линия содержит также направляющие, смонтированные по обе стороны каждого пресса, дополнительные направляющие, смонтированные между прессами, узел смазки, смонтированный между устройством поштучной выдачи и ориентатором. Устройства для перемещения выполнены в виде промышленных роботов со схватами, подвижно установленными на направляющих. Кантователь и вспомогательный стол подвижно установлены на дополнительных направляющих. Узел смазки выполнен в виде толкающей и тянущей пары подающих валков, между которыми расположены смазочные валки, снабженные приводом подъема. Каждый из схватов выполнен в виде рамы и захватных органов, смонтированных на раме с возможностью регулировачного перемещения. Переналадка линии с одной номенклатуры на другую осуществляется за счет выдвижения кантователя и роботов по рельсам поперек линии. 2 з.п. ф-лы, 11ил.

Изобретение относится к обработке металлов давлением и может быть исполь- зовано для штамповки деталей из листового материала.

Целью изобретения является повышение надежности работы и расширение технологических возможностей путем штамповки различных габаритов и конфигураций.

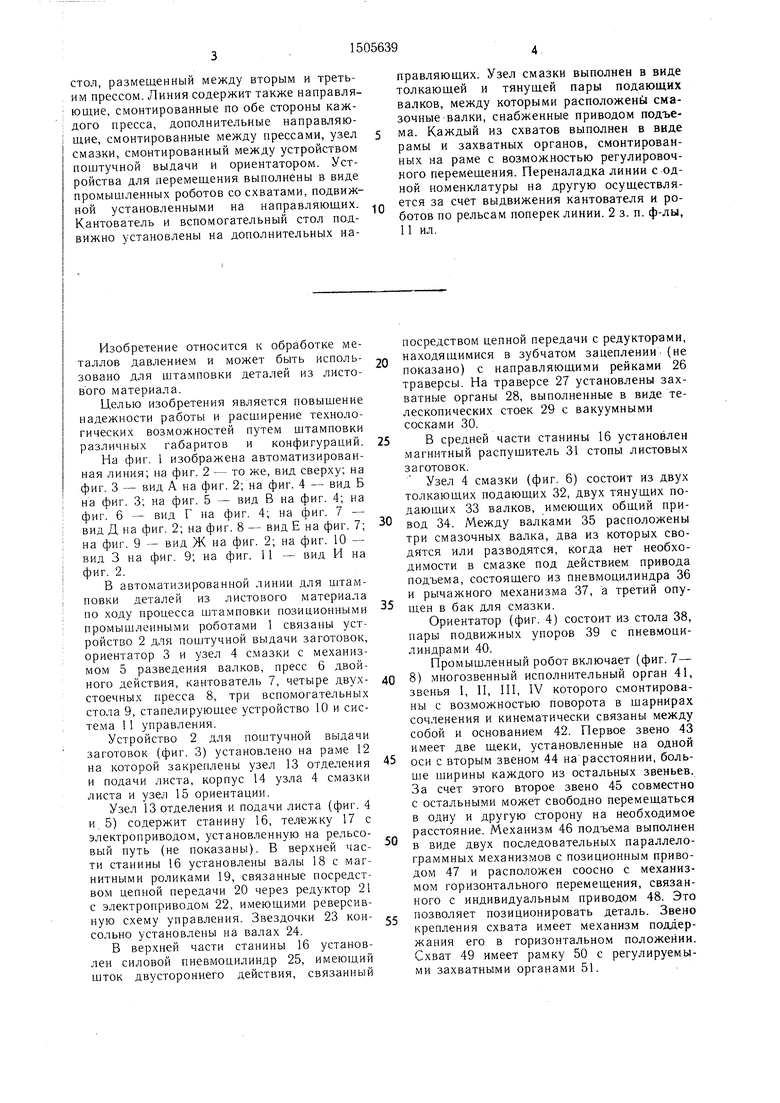

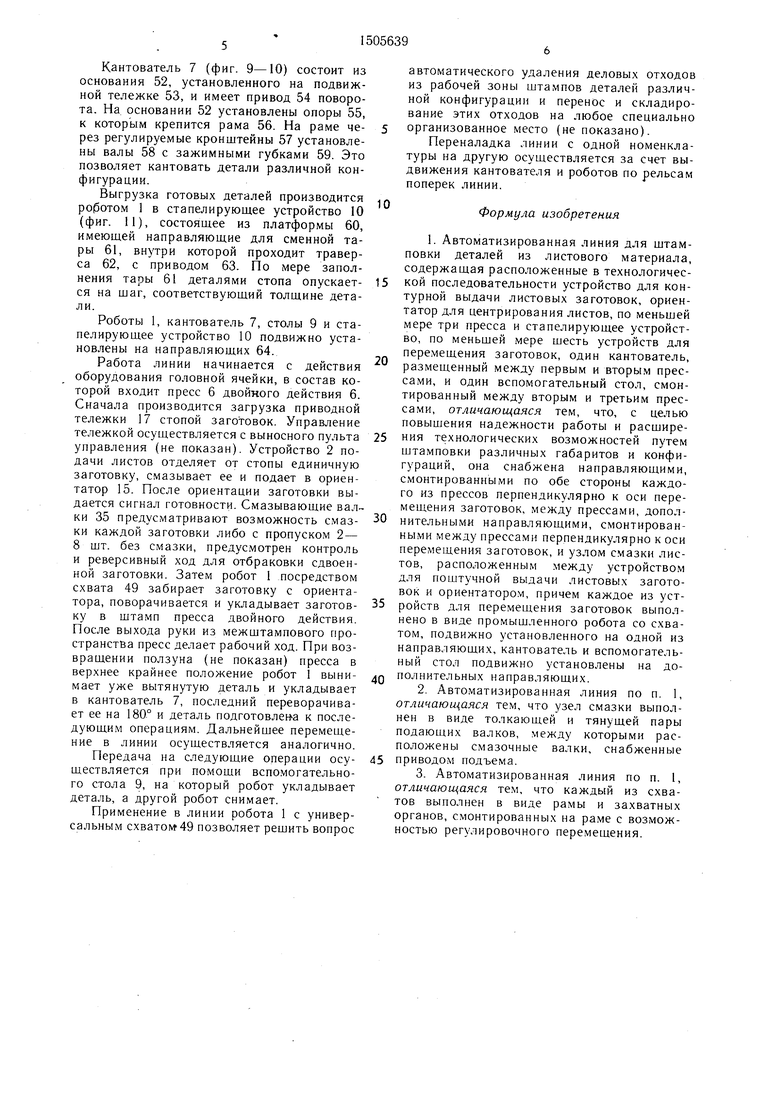

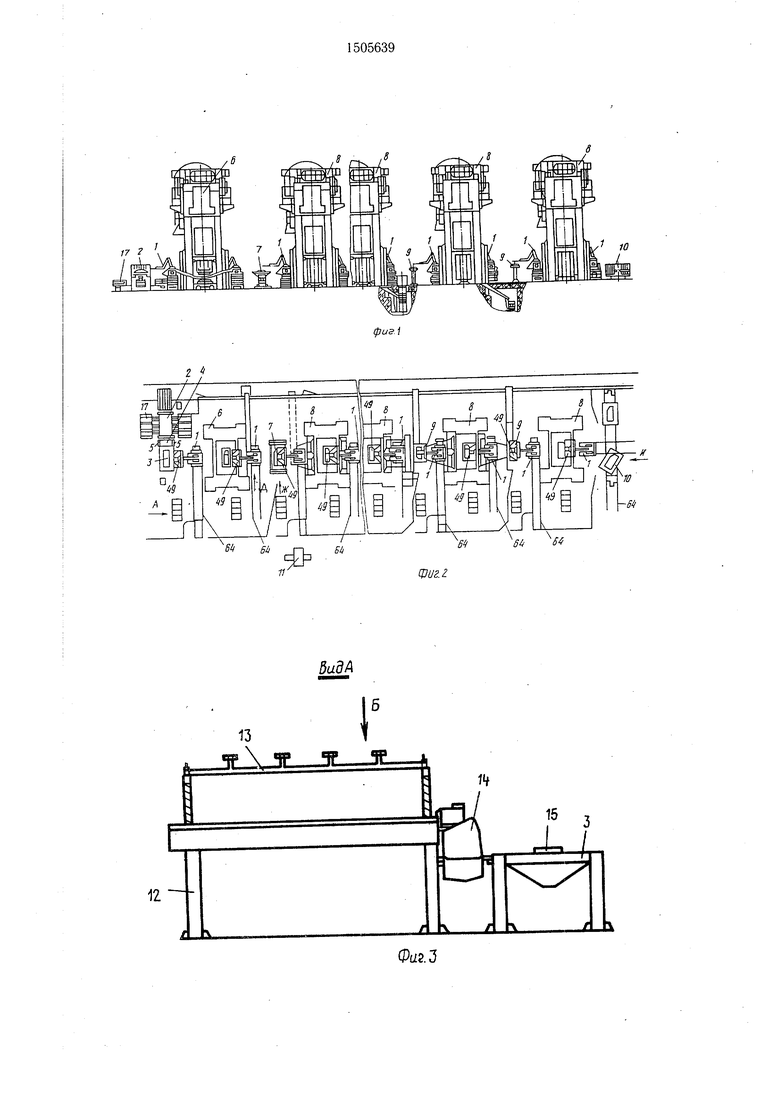

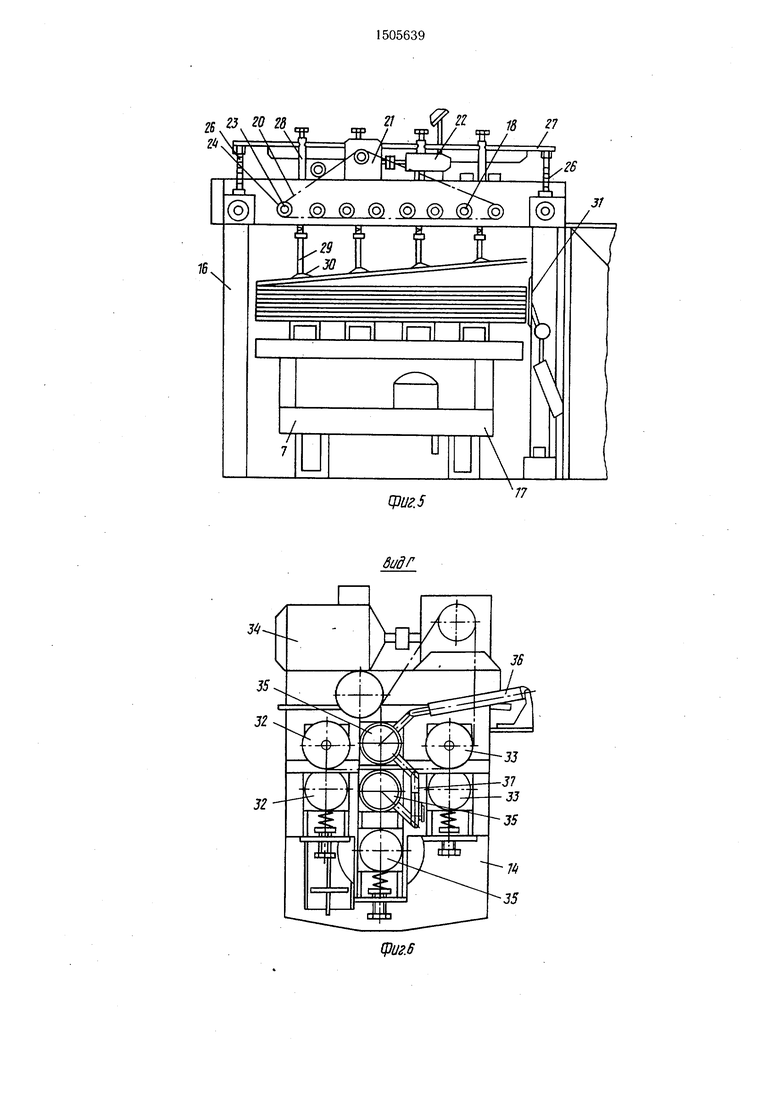

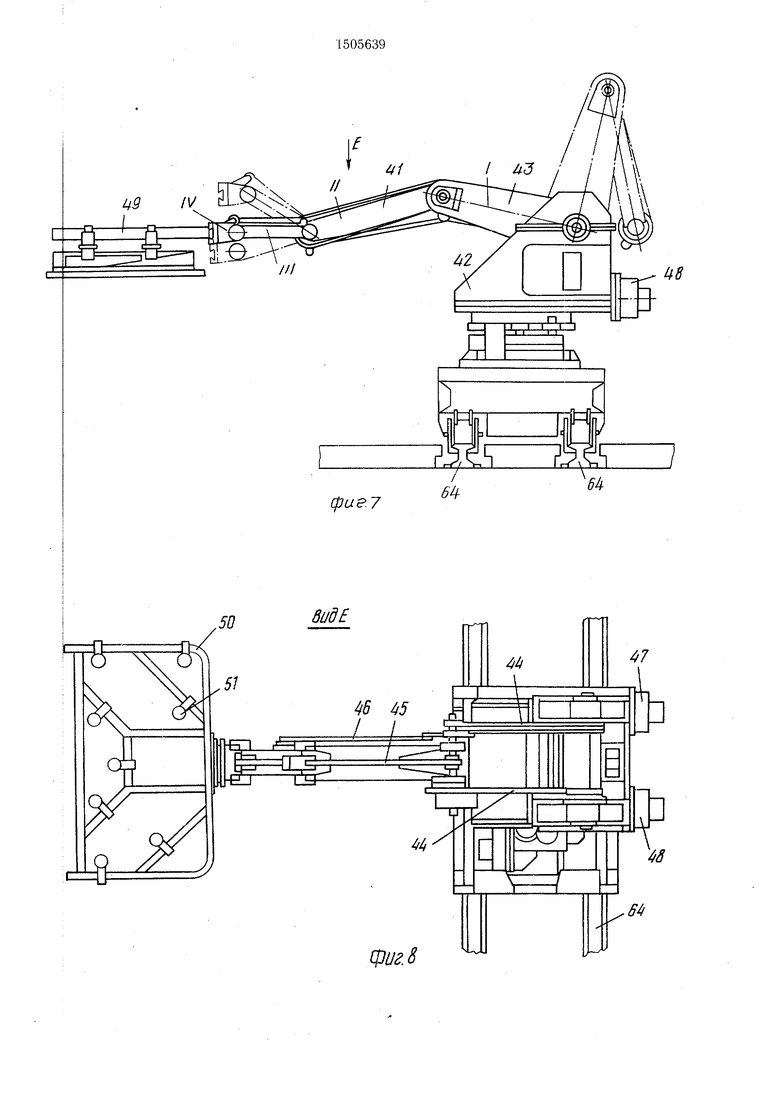

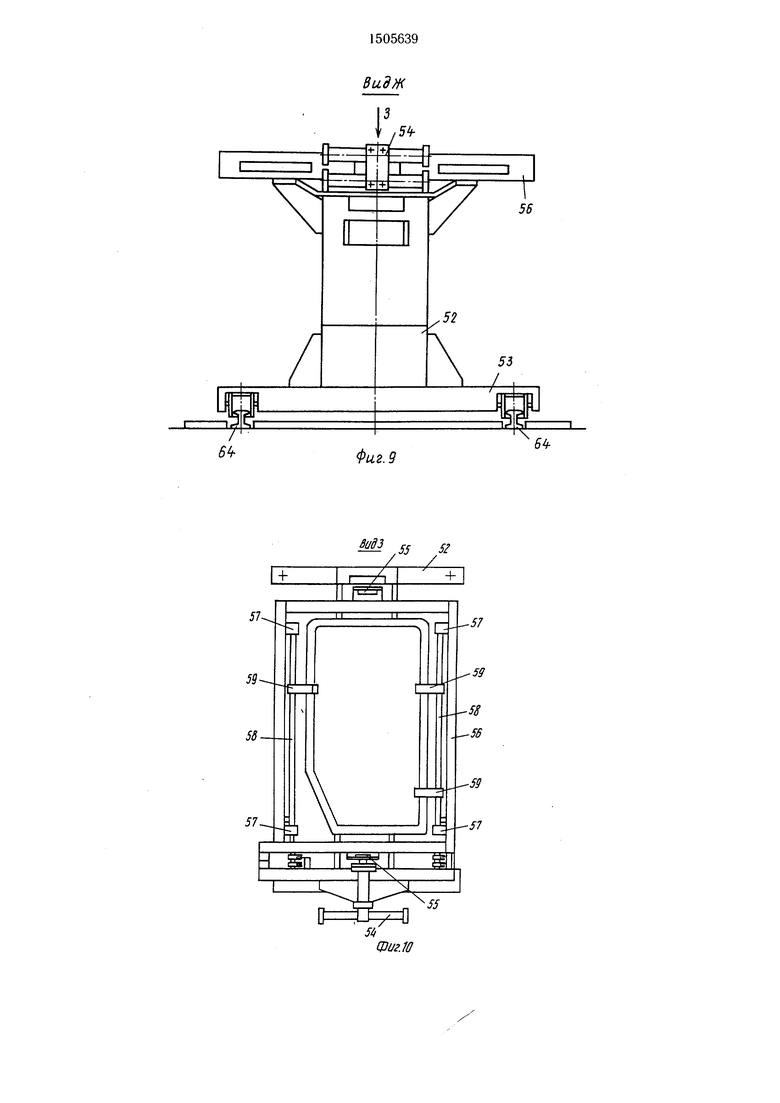

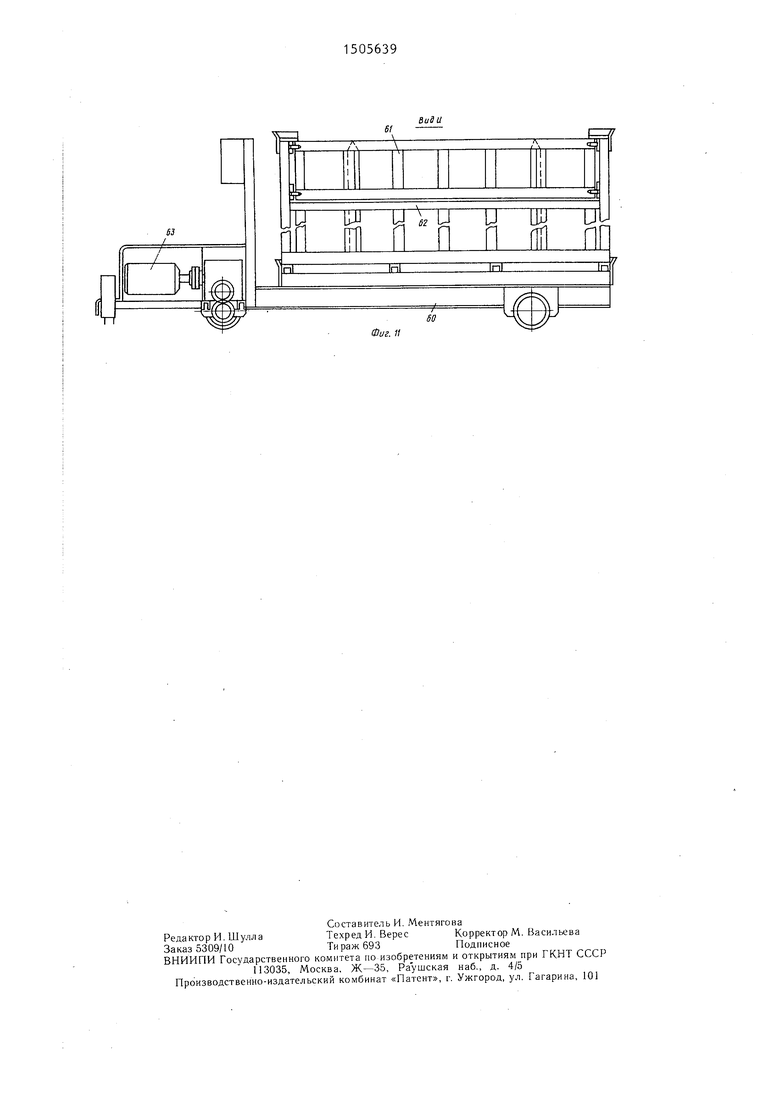

На фиг. 1 изображена автоматизированная линия; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - вид В на фиг. 4; на фиг. 6 - вид Г на фиг. 4; на фиг. 7 - вид Дна фиг. 2; на фиг. 8 - вид Е на фиг. 7; на фиг. 9 - вид Ж на фиг. 2; на фиг. 10 - вид 3 на фиг. 9; на фиг. 11 - вид И на фиг. 2.

В автоматизированной линии для штамповки деталей из листового материала по ходу процесса штамповки позиционными промышленными роботами 1 связаны устройство 2 для поштучной выдачи заготовок, ориентатор 3 и узел 4 смазки с механизмом 5 разведения валков, пресс 6 двойного действия, кантователь 7, четыре двух- стоечных пресса 8, три вспомогательных стола 9, стапелирующее устройство 10 и система 11 управления.

Устройство 2 для поштучной выдачи заготовок (фиг. 3) установлено на раме 12 на которой закреплены узел 13 отделения и подачи листа, корпус 14 узла 4 смазки листа и узел 15 ориентации.

Узел 13 отделения и подачи листа (фиг. 4 и 5) содержит станину 16, тележку 17 с электроприводом, установленную на рельсовый путь (не показаны). В верхней части станины 16 установлены валы 18 с магнитными роликами 19, связанные посредством цепной передачи 20 через редуктор 21 с электроприводом 22, имеющими реверсивную схему управления. Звездочки 23 кон- сольно установлены на валах 24.

В верхней части станины 16 установлен силовой пневмоцилиндр 25, имеющий шток двустороннего действия, связанный

посредством цепной передачи с редукторами,

находящимися в зубчатом зацеплении- (не показано) с направляющими рейками 26 траверсы. На траверсе 27 установлены захватные органы 28, выполненные в виде телескопических стоек 29 с вакуумными сосками 30.

В средней части станины 16 установлен магнитный распущитель 31 стопы листовых заготовок.

Узел 4 смазки (фиг. 6) состоит из двух толкающих подающих 32, двух тянущих подающих 33 валков, имеющих общий привод 34. Между валками 35 расположены три смазочных валка, два из которых сводятся или разводятся, когда нет необходимости в смазке под действием привода подъема, состоящего из пневмоцилиндра 36 и рычажного механизма 37, а третий опущен в бак для смазки.

Ориентатор (фиг. 4) состоит из стола 38, пары подвижных упоров 39 с пневмоци- линдрами 40.

Промышленный робот включает (фиг. 7-

8) многозвенный исполнительный орган 41, звенья 1, II, III, IV которого смонтированы с возможностью поворота в щарнирах сочленения и кинематически связаны между собой и основанием 42. Первое звено 43 имеет две щеки, установленные на одной

оси с вторым звеном 44 на расстоянии, больше ширины каждого из остальных звеньев. За счет этого второе звено 45 совместно с остальными может свободно перемещаться в одну и другую сторону на необходимое расстояние. Механизм 46 подъема выполнен в виде двух последовательных параллело- граммных механизмов с позиционным приводом 47 и расположен соосно с механизмом горизонтального перемещения, связанного с индивидуальным приводом 48. Это

позволяет позиционировать деталь. Звено крепления схвата имеет механизм поддержания его в горизонтальном положении. Схват 49 имеет рамку 50 с регулируемыми захватными органами 51.

Кантователь 7 (фиг. 9-10) состоит из основания 52, установленного на подвижной тележке 53, и имеет привод 54 поворота. На основании 52 установлены опоры 55, к которым крепится рама 56. На раме через регулируемые кронштейны 57 установлены валы 58 с зажимными губками 59. Это позволяет кантовать детали различной конфигурации.

Выгрузка готовых деталей производится ро0отом 1 в стапелирующее устройство 10 (фиг. 11), состоящее из платформы 60, имеющей направляющие для сменной тары 61, внутри которой проходит траверса 62, с приводом 63. По мере заполнения тары 61 деталями стопа опускается на щаг, соответствующий толщине детали.

Роботы 1, кантователь 7, столы 9 и стапелирующее устройство 10 подвижно установлены на направляющих 64.

Работа линии начинается с действия оборудования головной ячейки, в состав которой входит пресс 6 двойного действия 6. Сначала производится загрузка приводной тележки 17 стопой заготовок. Управление тележкой осуществляется с выносного пульта управления (не показан). Устройство 2 подачи листов отделяет от стопы единичную заготовку, смазывает ее и подает в ориен- татор 15. После ориентации заготовки выдается сигнал готовности. Смазывающие валки 35 предусматривают возможность смазки каждой заготовки либо с пропуском 2- 8 щт. без смазки, предусмотрен контроль и реверсивный ход для отбраковки сдвоенной заготовки. Затем робот 1 посредством схвата 49 забирает заготовку с ориента- тора, поворачивается и укладывает заготовку в щтамп пресса двойного действия. П осле выхода руки из межщтампового пространства пресс делает рабочий ход. При возвращении ползуна (не показан) пресса в верхнее крайнее положение робот 1 вынимает уже вытянутую деталь и укладывает в кантователь 7, последний переворачивает ее на 180° и деталь подготовлена к последующим операциям. Дальнейщее перемещение в линии осуществляется аналогично.

Передача на следующие операции осуществляется при помощи вспомогательного стола 9, на который робот укладывает деталь, а другой робот снимает.

Применение в линии робота 1 с универсальным cxBaTONf 49 позволяет рещить вопрос

автоматического удаления деловых отходов из рабочей зоны щтампов деталей различной конфигурации и перенос и складирование этих отходов на любое специально организованное место (не показано).

Переналадка линии с одной номенклатуры на другую осуществляется за счет выдвижения кантователя и роботов по рельсам поперек линии.

10

Формула изобретения

0

5 приводом подъема.

13

J tX3L 3E3L

Фиг. г

МЛз

иг.5

фие.7

видЕ

ы.

фиг. 8

LL

57Я58 &

Фиг. 9

6

видз

/ /

+

-57

59

-S8 58

-59 -51

и

s/

Вид и

гн

&

JoL

JnL

Jn

so

Фиг. 11

| Линия штамповки деталей из листового материала | 1981 |

|

SU1005993A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-07—Публикация

1987-02-03—Подача