(54) ПРАВИЛЬНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ В ПРОЦЕССЕ ТЕРМООБРАБОТКИ | 1970 |

|

SU272793A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2069112C1 |

| СТАНОК ДЛЯ ПРАВКИ КЛАПАНА | 2000 |

|

RU2188093C2 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

| КОСОВАЛКОВАЯ ПРАВИЛЬНАЯ МАШИНА | 1973 |

|

SU390855A1 |

| Правильно-растяжная машина | 1975 |

|

SU566657A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2008 |

|

RU2365445C1 |

| Автомат для правки и резки проволоки | 1991 |

|

SU1779450A1 |

Изобретение относится к обработке метаапов давпением.

Известна правипьная машина, содержащая два ряда правильных ропиков, уста новпенных на станине в шахматном поряд ке, механизм вертикального перемещения и изменения шага ропиков, а также привод по крайней мере одного ропика, выполненный в виде эпектродвигатепя, связанного с ропиком через систему зубчатых ко пес l.

Каждый механизм вертикального перемещения и изменения шага роликов выпопнеи в виие.двух отдельных устройств; червячного - для изменения положения

роликов в вертикальной плоскости и зубчато-реечного для перемещения роликов вдоль оси правки. Однако не каждый ролик имеет одновременно оба эти устройства. 1оэтому на известной правипькой машине нельзя править изделия широкого диапазона толшины.

Целью изобретения является расширение технолотических возможностей машины.

Указанная цель достигается за счет того, что каждый механизм вертикального перемещения и изменения шага роликов выполнен в виде двух одноплечих шарнирно соединенных между собой, с каждым роликом и станиной рычагов, причем шарниры соединений расположены соосно с валами зубчатых колес привода, а электродвигатель привода закреплен на станине.

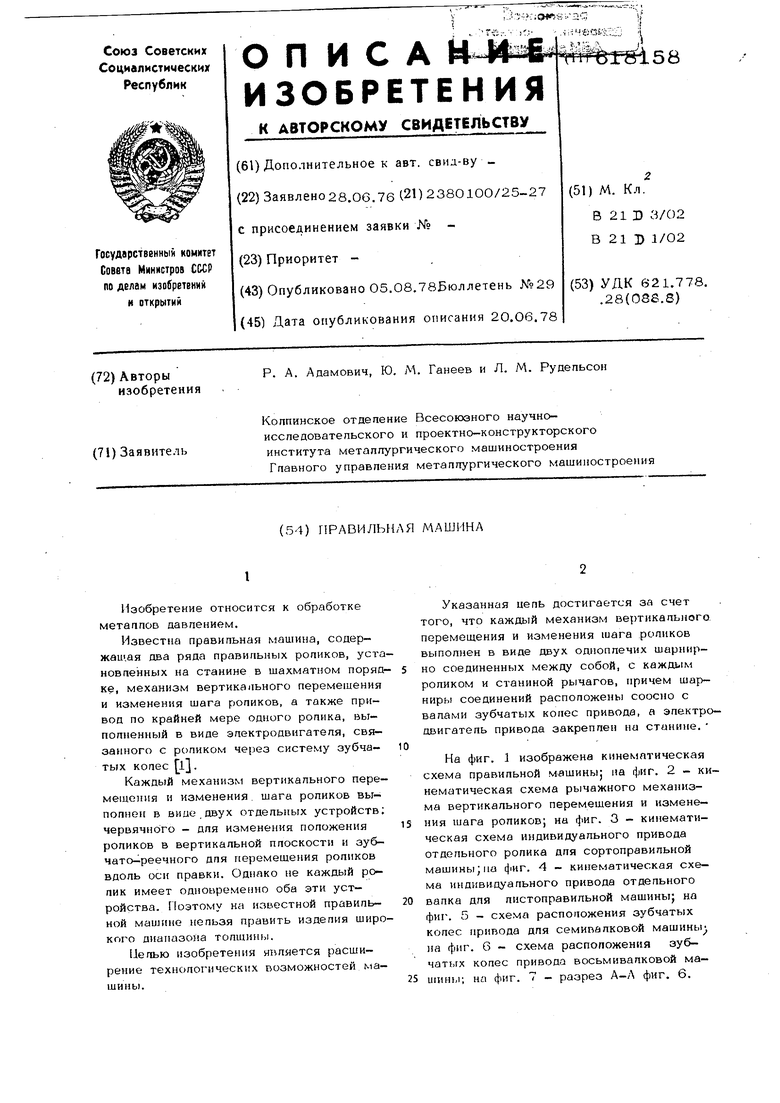

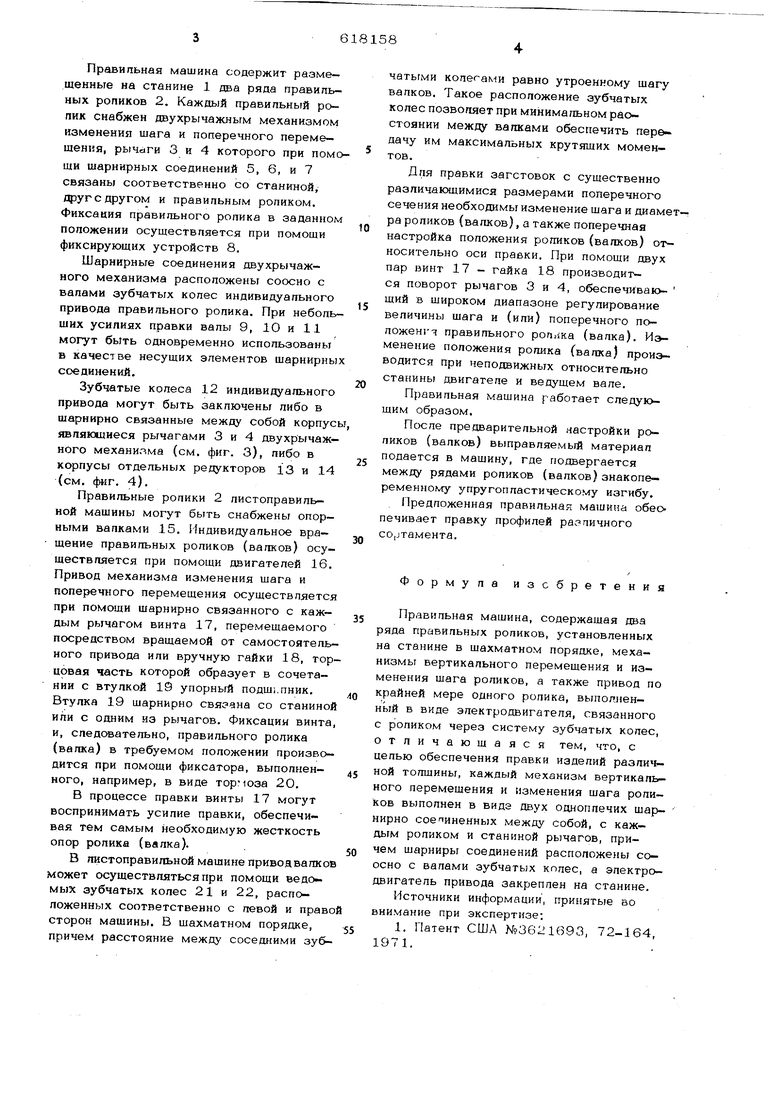

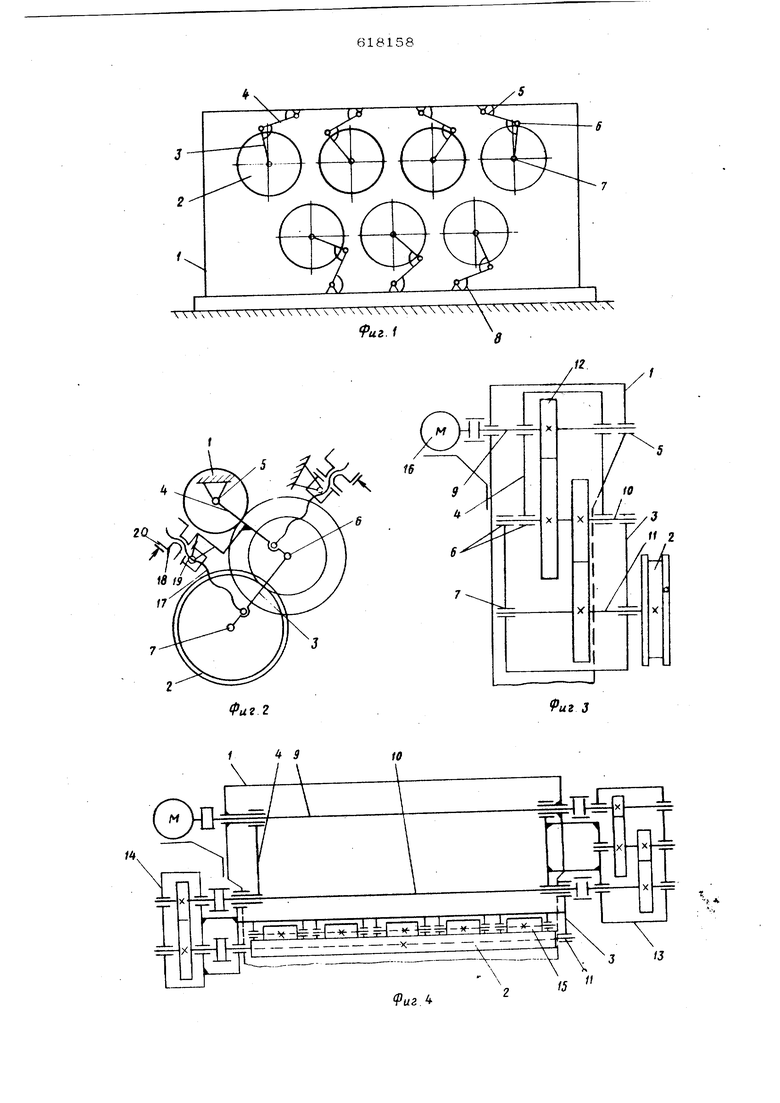

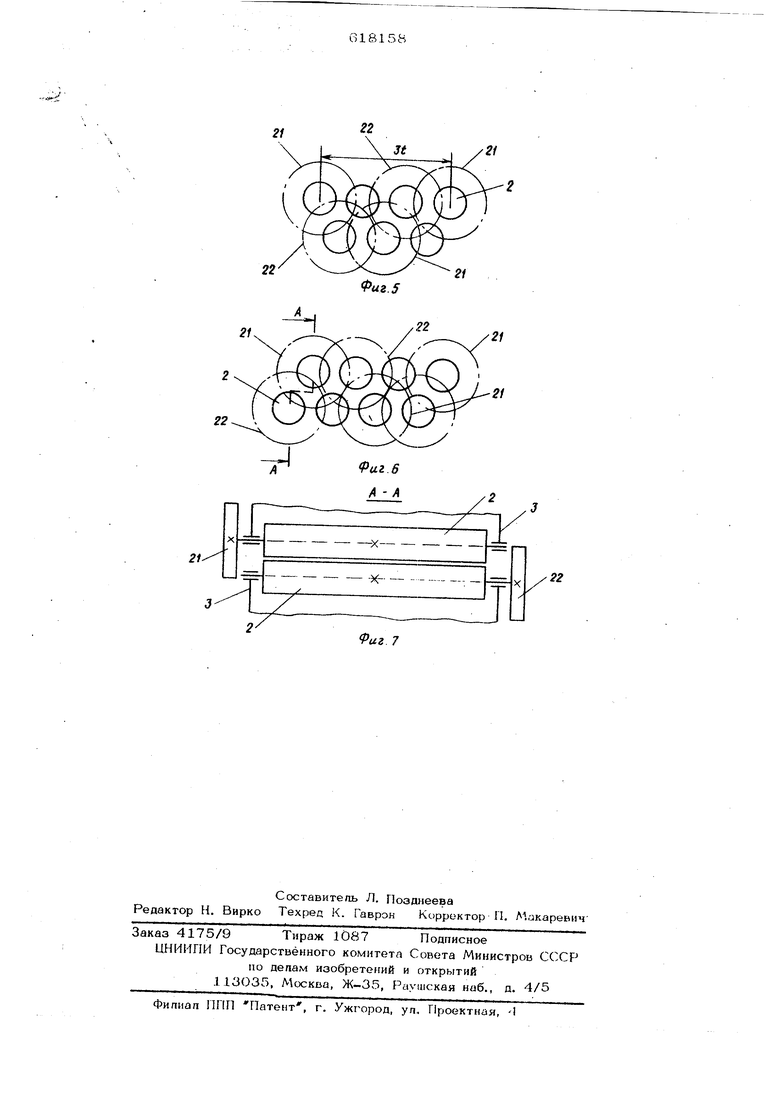

На фиг. 1 изображена кинематическая схема правильной машины; па фиг. 2 - кинематическая схема рычажного механизма вертикального перемещения и изменения шага роликов; на фиг. 3 - кинематическая схема индивидуального привода отдельного ролика для сортоправильной машины; на 4иг. 4 - кинематическая схема индивидуального привода отдельного валка для листоправильной машины; на фиг. 5 - схема расположения зубчатых колес привода для семивалковой машины на фиг. 6 - схема расположения зубчатых колес привода восьмивалковой ма- шин1,1; на фиг. 7 - разрез А-А фиг. 6. Правильная машина содержит размещенные на станине 1 два ряда правильных роликов 2. Каждь й правильный ролик снабжен двухрычажным механизмом изменения шага и поперечного перемещения, рычаги 3 и 4 которого при помо щи шарнирных соединений 5, 6, и 7 связаны соответственно со станиной, друг с другом и правильным роликом. Фиксация правильного ролика в заданном положении осуществляется при помощи фиксирующих устройств 8. Шарнирные соединения двухрычажного механизма расположены соосно с валами зубчатых колес индивидуального привода правильного ролика. При небольщих усилиях правки валы 9, 10 и 11 могут быть одновременно использованы в качестве несущих элементов шарнирны соединений. Зубчатые колеса 12 индивидуального привода могут быть заключены либо в шарнирно связанные между собой корпус являющиеся рычагами 3 и 4 двухрычажного механизма (см. фиг. 3), либо в корпусы отдельных редукторов 13 и 14 (см, фиг. 4). Правильные ролики 2 листоправипьной машины могут быть снабжены опорными валками 15. Индивидуальное вращение правильных роликов (валков) осуществляется при помощи двигателей 16, Привод механизма изменения шага и поперечного перемещения осуществляетс при помощи щарнирно связанного с каждым рычагом винта 17, перемещаемого посредством вращаемой от самостоятель ного привода или вручную гайки 18, тор цовая часть которой образует в сочетании с втулкой 19 упорный ПОДШьПНИК, Втулка 19 шарнирно связана со станино или с одним из рычагов. Фиксация винта и, следовательно, правильного ропика (валка) в требуемом положении произво дится при помощи фиксатора, выполнен- ного, например, в виде тормоза 20, В процессе правки винты 17 могут воспринимать усилие правки, обеспечивая тем самым необходимую жесткость опор ролика (валка).. В пистоправильной машине приводватшо может осуществляться при помощи ведомых зубчатых колес 21 и 22, расположенных соответственно с левой и прав сторон машины, В щахматном порядке, причем расстояние между соседними зуб чатьгми колесами равно утроенному щагу валков. Такое расположение зубчатых колес позволяет при минимагаьном расстоянии между вапками обеспечить передачу им максимальных крутящих моментов. Для правки заготовок с существенно различающимися размерами поперечного сечения необходимы изменение шага и диаметра роликов (валков), а также поперечная настройка положения рогшков (вапков) относительно оси правки. При помощи двух пар винт 17 - гайка 18 производится поворот рычагов 3 и 4, обеспечивак щий в широком диапазоне регулирование величины шага и (или) поперечного положенгч правильного pon,iKa (валка). Изменение положения ротшка (вагаса) производится при неподвижных относительно станины двигателе и ведущем вале. Правильная машина работает следующим образом. После предварительной настройки роликов (валков) выправляемый материал подается в машину, где подвергается между рядами роликов (валков)знакопе- ремен1гому упругопластическому изгибу. Предложенная правильная машина обеспечивает правку профилей различного co.jTaMeHTa. Формула изобретения Правильная машина, содержащая два ряда правильных роликов, установленных на станине в щахматном порядке, механизмы вертикального перемещения и изменения щага роликов, а также привод по крайней мере одного ролика, выполненный в виде электродвигателя, связанного с роликом через систему зубчатых колес, отличающаяся тем, что, с целью обеспечения правки изделий различной толщины, каждый механизм вертикального перемещения и изменения щага роликов выполнен в видэ двух одноплечих щарнирно соединенных между собой, с каждым роликом и станиной рычагов, причем шарниры соединений расположены со- осно с валами зубчатых колес, а электродвигатель привода закреплен на станине. Источники информации, Г1ринять е во внимание при экспертизе; 1. Патент США №3621693, 72-164, 1971.

Фи 2

Риг 3

т -) Риг. 4

21

21

Риг 7

Авторы

Даты

1978-08-05—Публикация

1976-06-28—Подача