(54) СОВМЕаЦЕННЫЙ ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для надрезки и отгибки лепестков на листовых заготовках | 1983 |

|

SU1109225A1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1988 |

|

SU1505647A1 |

| Штамп совмещенного действия для гибки и отрезки выводов радиоэлементов | 1980 |

|

SU974619A1 |

| Многопозиционный штамп для пробивки,надрезки,последовательной гибки и отрезки | 1981 |

|

SU1007788A1 |

| Штамп для изготовления пружинных стопорных колец | 1982 |

|

SU1177014A1 |

| Штамп для изготовления изделий типа "петля | 1989 |

|

SU1607998A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1977 |

|

SU661879A1 |

| Штамп для отгибки кромок на листовой заготовке на 180 @ | 1987 |

|

SU1489886A1 |

| Штамп последовательного действия | 1990 |

|

SU1785470A3 |

| Гибочный штамп | 1982 |

|

SU1110514A1 |

Изобретение относится .к обработке метаг 1ОВ давпением и может быть испопь зовано в машиностроении, преимущественно в автоприборостроении, при производстве автомобильных и других свечей за- жигания.

Известен совмещенный штамп ij, содержащий смонтированную на нижней ппи- те пуансон - матрицу, состоящую из двух частей, одна из которых неподвижна, а другая подпружинена относительно ппиты и выполнена перемещающейся в направлении, совпадающем с осью пуансон- мат- риды, и опирающейся на попзушку, установленную с возможностью перемещения в направлении,перпендикупярном оси пуансонматрицы, а в другой части щтампа установлены Бьфубчая матрица и гибочный пуансон, рабочий торец которого удален от рабочего торца вырубной матрицы, а ра- бочая часть боковой поверхности расположена в отверстии вырубной матрицы. Однако известный щтамп не обеспечивает отрезку кромки от заготовки и гибку остав- щейся части заготовки.

Известен совмещенный щтамп содержащий пуансон и матрицу, несущие взаимодействующие между собой ножи и гибоч} ые элементы, причем гибочный эпе- MeiT пуансона выполнен в виде ролика, расположенного в пазу на боковой поверхности пуансона. Однако известный щтамп вначале производит гибку заготовки, а затем ее отрезку 2J.

С делью осуществления обрезки кромки заготовки перед ее гибкой щтамп снабжен узлом фиксации ножа матрицы, установленного перед гибочным элементом с возможностью перемещения вдоль режуще кромки ножа пуансона, расположенного под аго роликом.

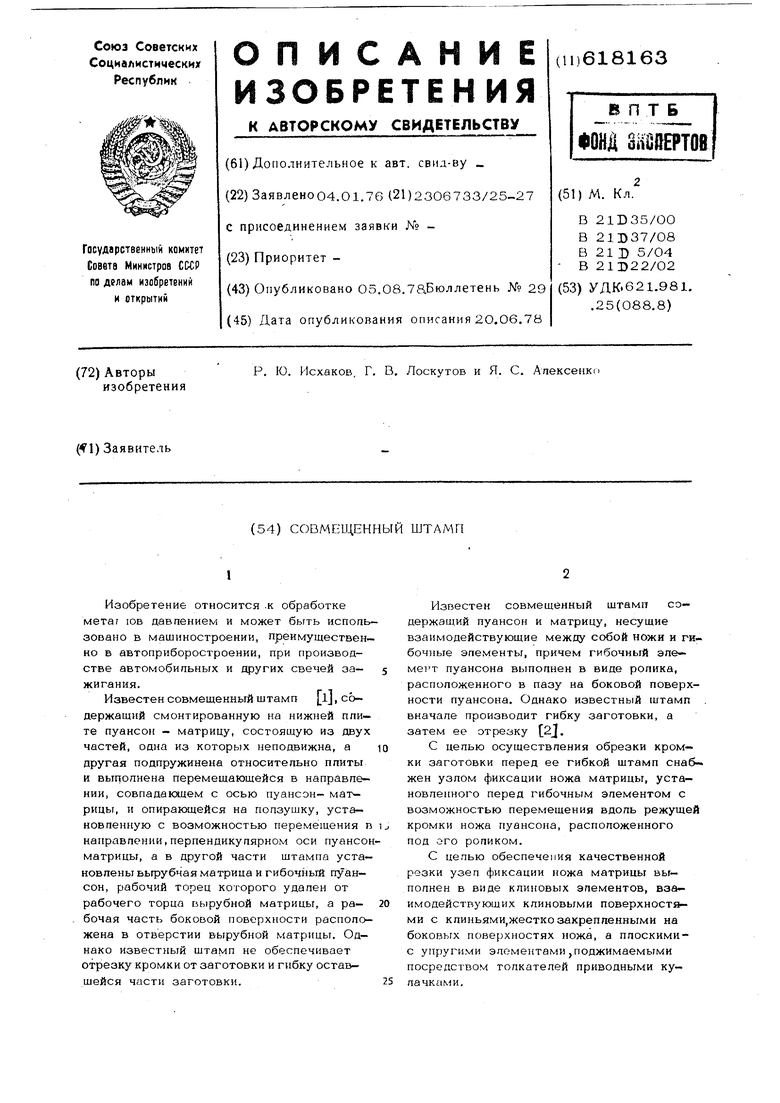

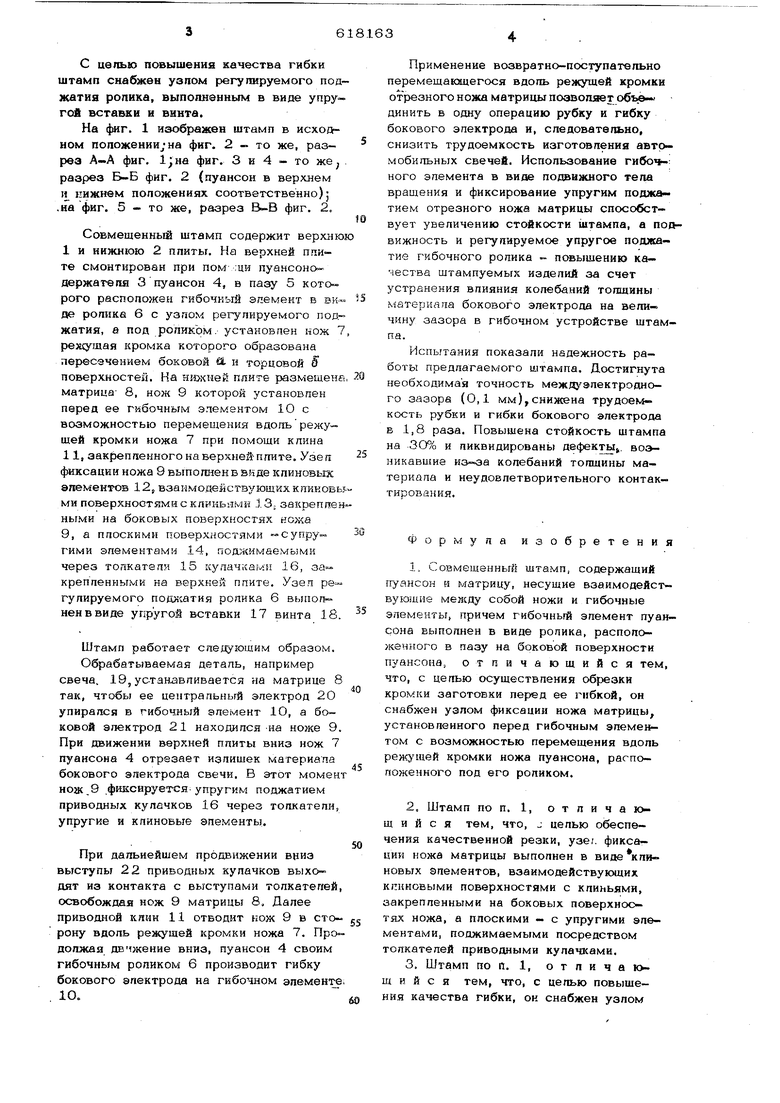

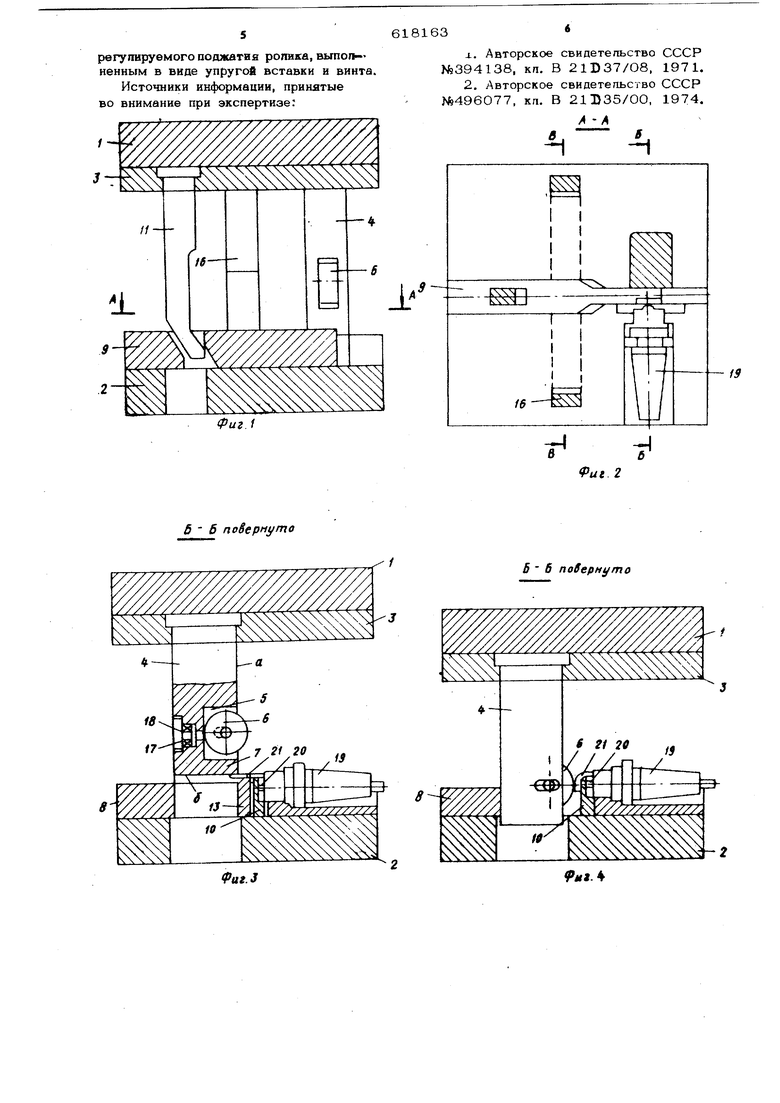

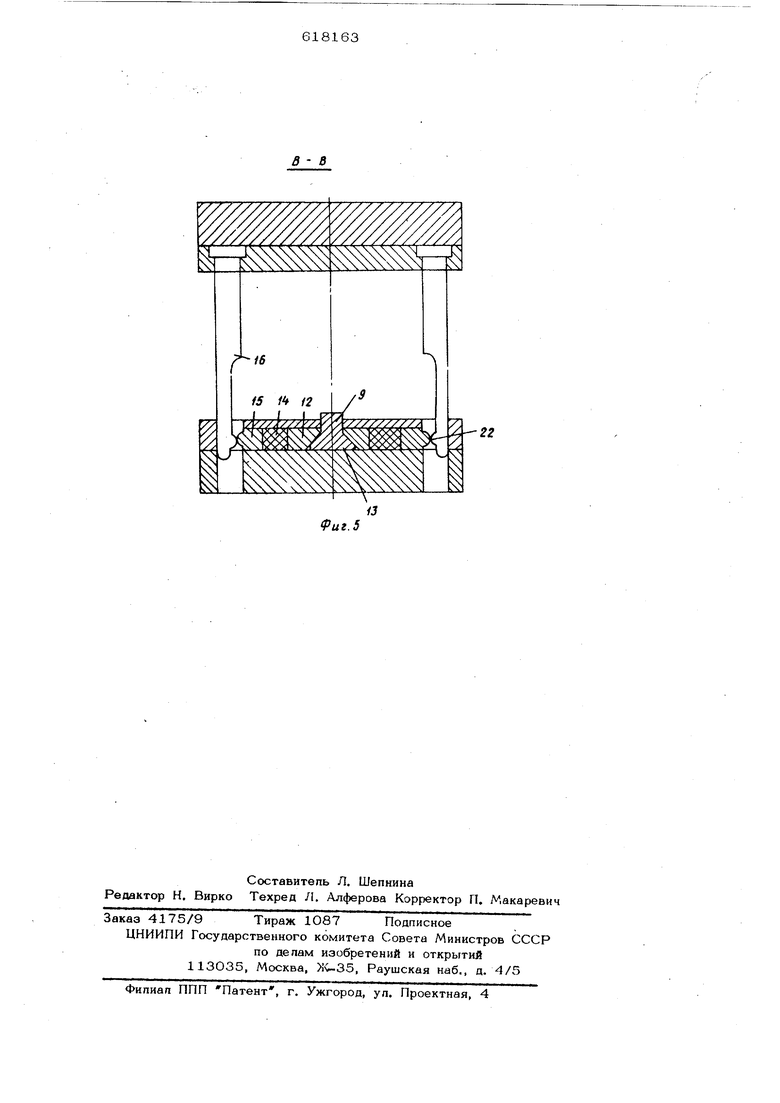

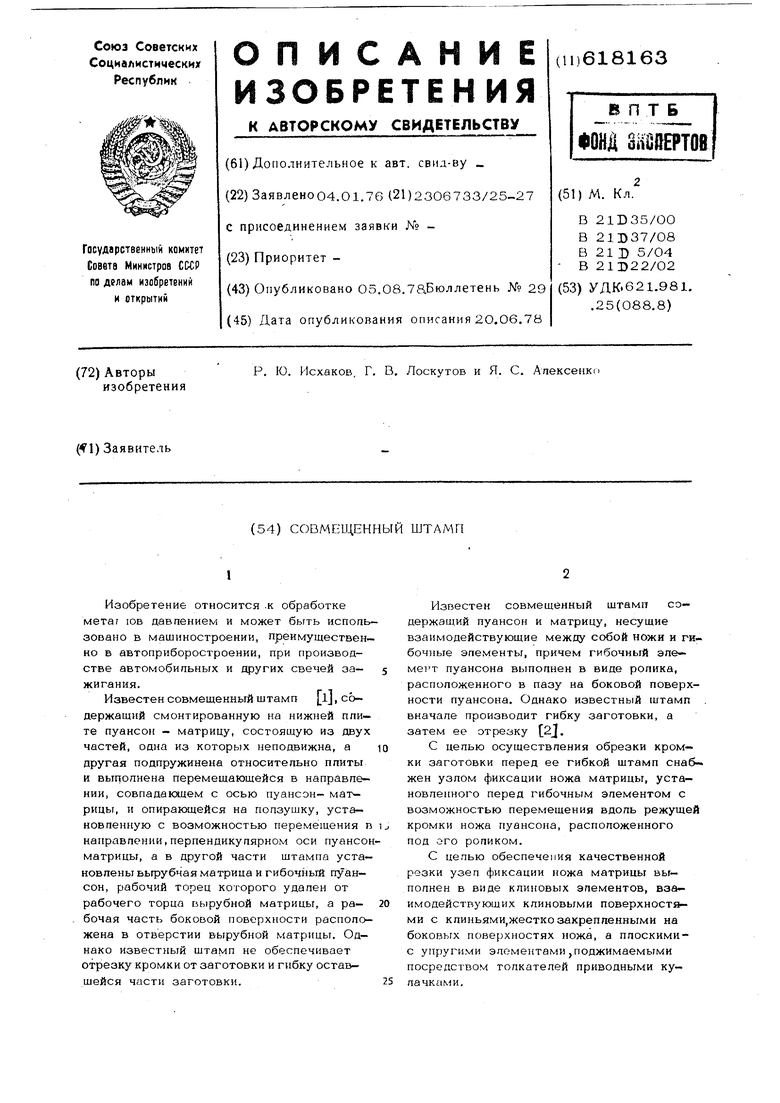

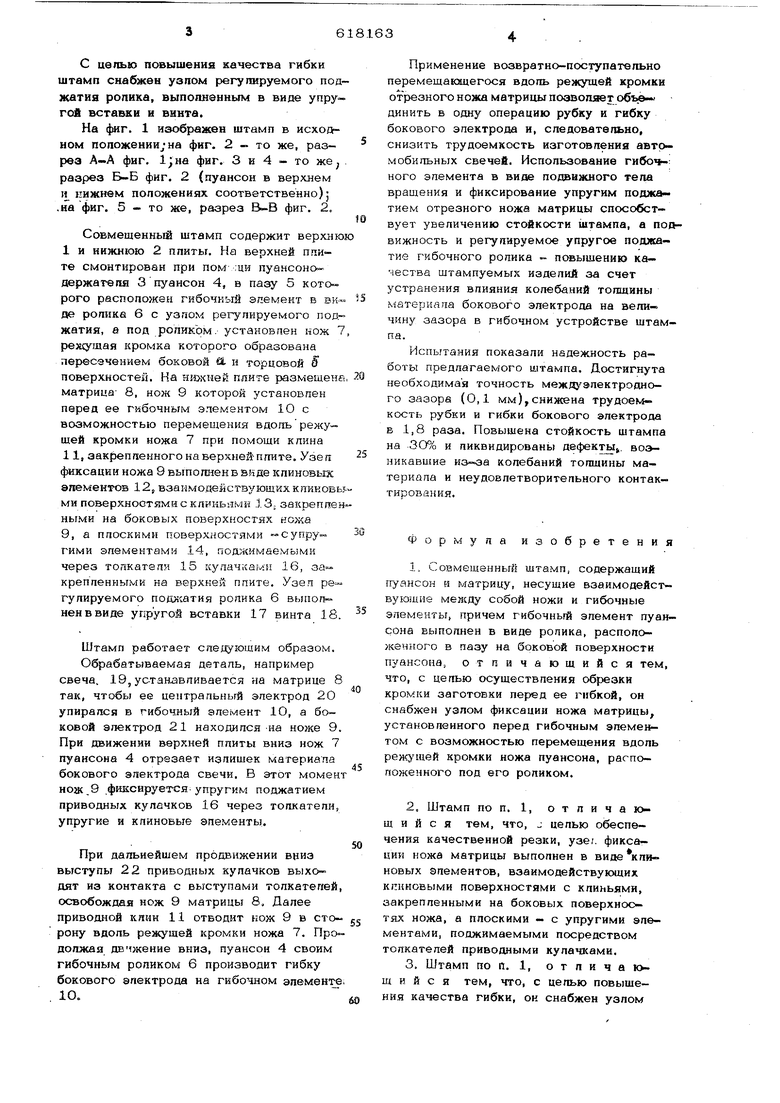

С целью обеспечения качественной резки узел фиксации ножа матрицы выполнен в виде клиновых элементов, взаимодействующих клиновыми поверхностями с клиньями,жестко закрепленными на боковых поверхностях ножа, а плоскимис упругими элементами , поджимаемыми посредством толкателей приводными кулачками. С цепью повышения качества гибки штамп снабжен узпом регулируемого поджатия ропика, выпоиненным в виде упругой вставки н винта. На фиг. 1 изображен штамп в исходном положении; на фиг. 2 - то же, разрва А-А фиг. 1)на фиг. 3 и 4 - то же разрез Б-Б фиг. 2 (пуансон в верхнем и нижнем положениях соответственно)) .на фиг. 5 - то же, разрез В-В фиг. 2, Совмещенный штамп содержит верхню 1 и нижнюю 2 опиты. На верхней пяи- те смонтирован при пом ;ци пуансоно- держатепя 3 пуансон 4, в пазу 5 которого расположен гибочный зпемент Б вк-де ропика 6 с узпом регупируемого под- жатия, а под ропикЪм. установпен кож 7 режущая кромка которого образована пересечением боковой &. и торцовой § поверхностей. На нижней плите размешена матрица- 8, нож 9 которой установпен перед ее гибочным элементом 10 с возможностью перемеи1ения вдопьрежущей кромки ножа 7 при помощи кпина 11, закрепленного на верхней-плите. Узеге фиксации ножа 9 выполнен в виде кпиновых элементов 12 взаимодействующих кпиновь ми поверхностями с кпикьлми .13; закреппен ными на боковых поверхностях ножа 9, а плоскими поверхностями -с у пругими эпементами 14, аошлимаемыми через топкатепи 15 кулачками 16, за- крепленными на верхней ппите. Узел ре-гулируемого подкштия ропика 6 выпоп-ненввиде угфугой вставки 17 винта 18. Штамп работает слехоющим образом. Обрабатываемая детапь, например свеча. 19,устанавпивается на матрице 8 так, чтобы ее центрапьньгй эпектрод 2О упирался в гибочный элемент 1О, а боковой эпектрод 21 находился-на ноже 9 При движении верхней ппиты вниз нож 7 пуансона 4 отрезает излишек материа-па бокового электрода свечи. В этот момен нож.9 .фиксируется-упругим поджатием приводных кулачков 16 через толкатели, упругие и клиновые элементы. При дальнейшем продвижении вниз выступы 22 приводных кулачков выходят из контакта с выступами толкателей освобождая нож 9 матрицы 8. Далее приводной КЯИН 1 1 отводит нож 9 в сторону вдоль режущей кромки ножа 7. Продолжая движение вниз, пуансон 4 своим гибочным ропиком 6 производит гибку бокового электрода на гибочном элементе . 10. Применение возвратно-поступательно перемещакйцегося вдоль режущей кромки отрезного ножа матрицы позволяет динить в одну операцию рубку и гибку бокового электрода и, следовательно, снизить трудоемкость изготовления автомобильных свечей. Использование гибоч-: ного элемента в виде подвижного тела вращения и фиксирование упругим поджатием отрезного ножа матрицы способствует увеличению стойкости штампа, а подвижность и регулируемое упругое поджа- тие гибочного ропика - псжышеиию качества штампуемых изделий за счет устранения влияния колебаний толщины материала бокового электрода на величину зазора в гибочном устройстве штампа. Испытания показали надежность работы предлагаемого штампа. Достигнута необходимая точность междуэлектродного зазора (0,1 мм),снижена трудоемкость рубки и гибки бокового электрода в 1,8 раза. Повышена стойкость штампа на ЗО% и ликвидированы дефекты, воэникавшие из-за колебаний толщины материала и неудовлетворительного контактирования. Формула изобретения 1.Совмеиденный штамп, содержащий пуансон и матрицу, несущие взаимодействующие между собой ножи и гибочные элементы, причем гибочный элемент пуансона выполнен в виде ролика, расположенного в пазу на боковой поверхности пуансона, о т пи чающийся тем, что, с цепью осуществления обрезки кромки заготовки перед ее гибкой, он снабжен узлом фиксации ножа матрицы установленного перед гибочным элементом с возможностью перемещения вдоль реж}щей кромки ножа пуансона, расположенного под его роликом. 2.Штамп по п. 1, отпича ющ и и с я тем, что, j целью обеспечения качественной резки, узег фиксации ножа матрицы выполнен в новых элементов, взаимодействующих юзнковыми поверхностями с клиньями, закрепленными на боковых поверхностях ножа, а плоскими - с упругими элементами, поджимаемыми посредством толкателей приводными кулачками. 3.Штамп по п. 1, о т л и ч а и и с я тем, что, с целью повышения качества гибки, он снабжен узлом регулируемого поджатвя ролика, вьтоп- ненным в виде упругой вставки и винта. Источники информации, принятые во внимание при экспертизе:

б 6 повернута .7 2i 20 /77/7. Fyz/,

Рие 2 J.. Авторское свидетельство СССР N9394138, кп. В 21D37/O8, 1971. 2, Авторское свидетельство СССР №496077, кп. В 21D35/OO, 1974. 5 б повернуто

22

Авторы

Даты

1978-08-05—Публикация

1976-01-04—Подача