1

Изобретение относится к станкостроению и может быть использовано при создании гидрофицированных металлорежущих станков, например алмазнорасточных и агрегатных.

Известно устройство для ограничения перемещения узла машины, содержащее винтовой упор, внутри винта которого вдоль его оси расположено гидравлическое приспособление для торможения узла, выполненное в виде амортизатора. При подходе перемещаемого узла к упопу происходит торможение вследствие вытеснения масла из одной (рабочей) полости амор изатора в другую. При отводе узла от упора шток амортизатора пружиной возвращается в исходное положение, а масло через обратный клапан перепускается в рабочую полость, из которой оно было вытеснено l .

Описанная конструкция характеризуется низкой надёжностью, так как неизбежные при ее эксплуатации утечка масла постепенно приводят к опорожнению рабочей полости амортизатора, что прекращает эффект торможения.

Известная конструкция обеспечивает получение переменной скорости узла лишь в направлении к упору. В обратном направлении скорость определяется приводом перемещаемого узла.

Размещение золотника амортизатора внутри винта упора усложняет эту наиболее ответственную деталь устройства и снижает ее прочность, что вызывает необходимость увеличивать ее диаметральный размер.

Известная конструкция требует установки амортизаторов с обеих сторон перемещаемого узла, что в ряде случаев затрудняет обслуживание машины или мешает другим .узлам.

Целью изобретения является повышение надежности и расширение эксплуатационных возможностей устройства.

С этой целью гидравлическое приспособление для торможения узла выполнено в виде золотника, подключенного к гидросистеме перемещения узла. Золотник установлен за винтовым упором соосно с ним и посредством расположенного внутри упора толкателя взаимодействует с перемещаемым узлом. Такое выполнение повышает его нгщежность, не требует периодической ревизии наличия масла в золотнике. Размещение золотника вне винтового упо,ра позволяет уменьшить диаметральный

размер винта при одновременном повышении прочности и упрощении конструкции винта. Устройство обеспечивае не только торможение узла при подход к упору, но и медленный разгон в начала-движения узла от упора.

Золотник может быть кинематически связан с толкателями винтовых упоров расположенных по обеим сторонам перемещаемого узла. С упором, расположенным с противоположной стороны узла, золотник связан посредством рычага и, например, шариков, заключенных в калиброванном трубопроводе. Такое исполнение устройства позволяет ограничиться установкой золотника только с одной стороны перемещаемого узла.

Золотник устройства может быть выполнен трехпозиционным с фиксируемым пружинами средним положением. Он несет дополнительный золотник, переключаемый поршнем гидроцилиндра, подсоединенного параллельно с гидроцилиндром перемещения узла. Это исполнение устройства обеспечивает торможение узла только при его подходе к упору.

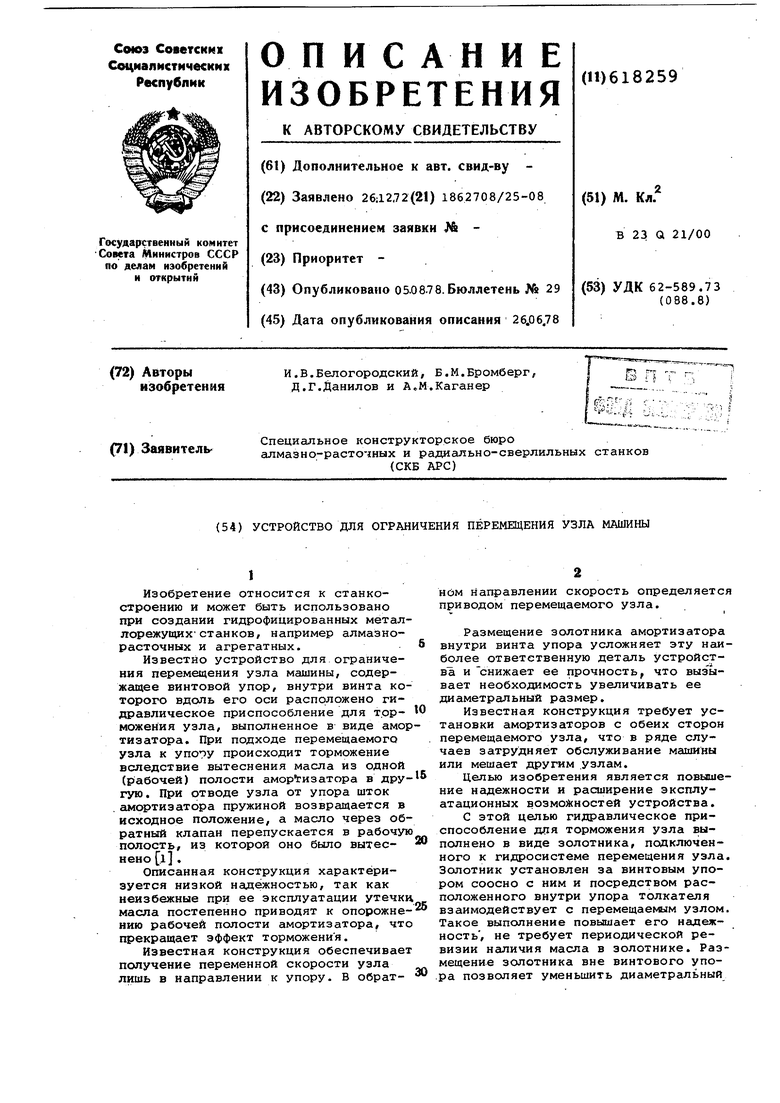

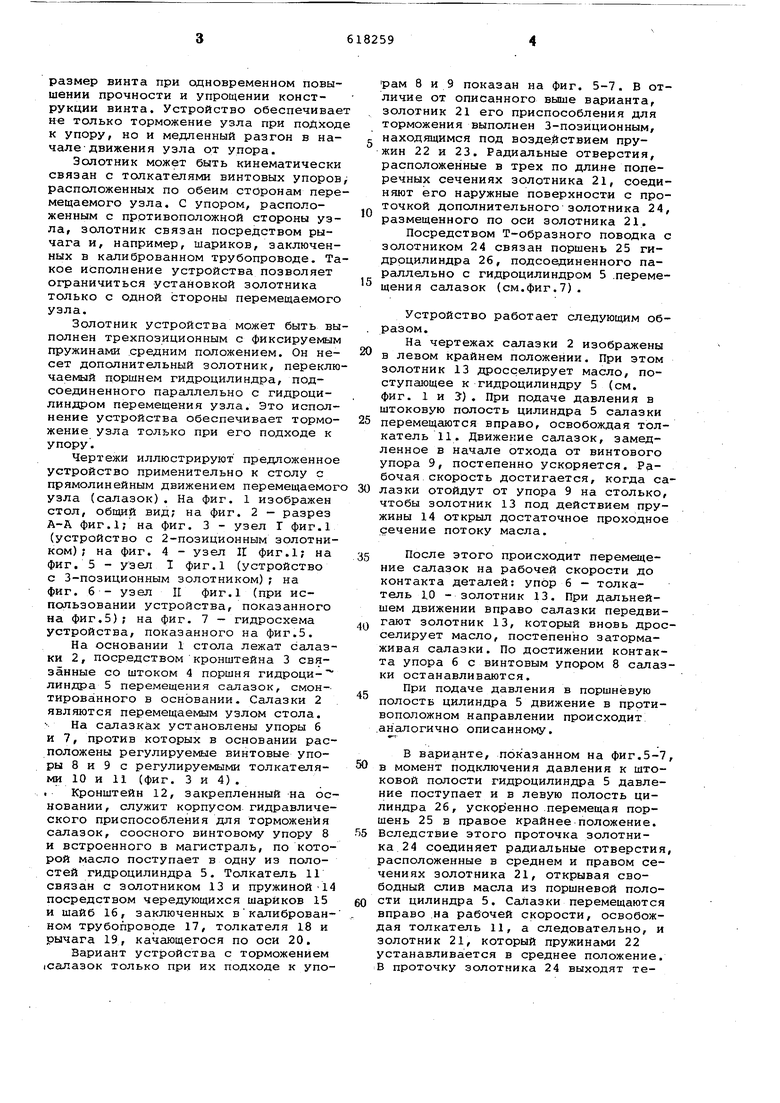

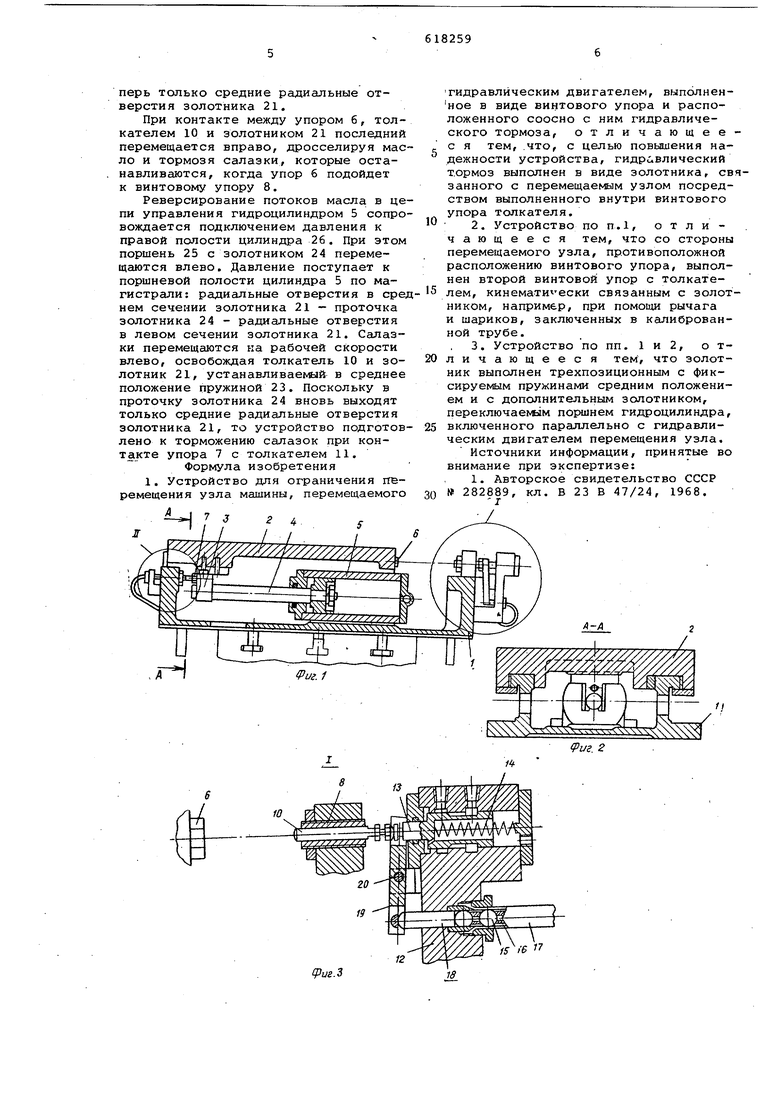

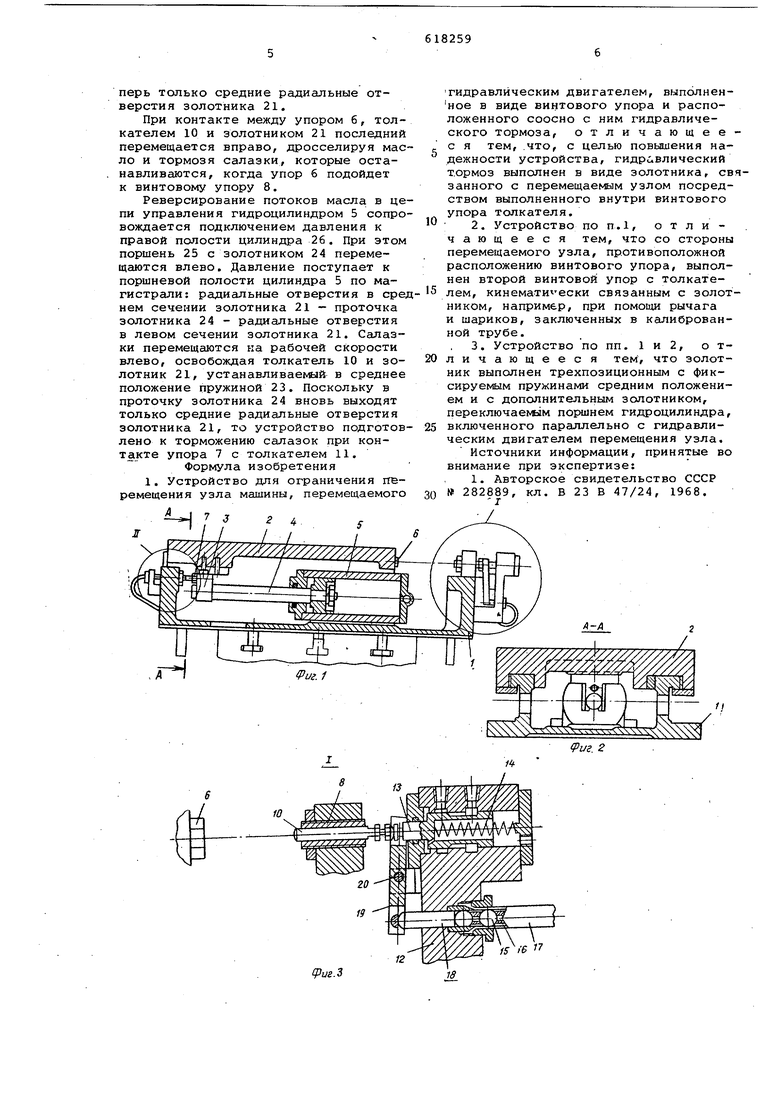

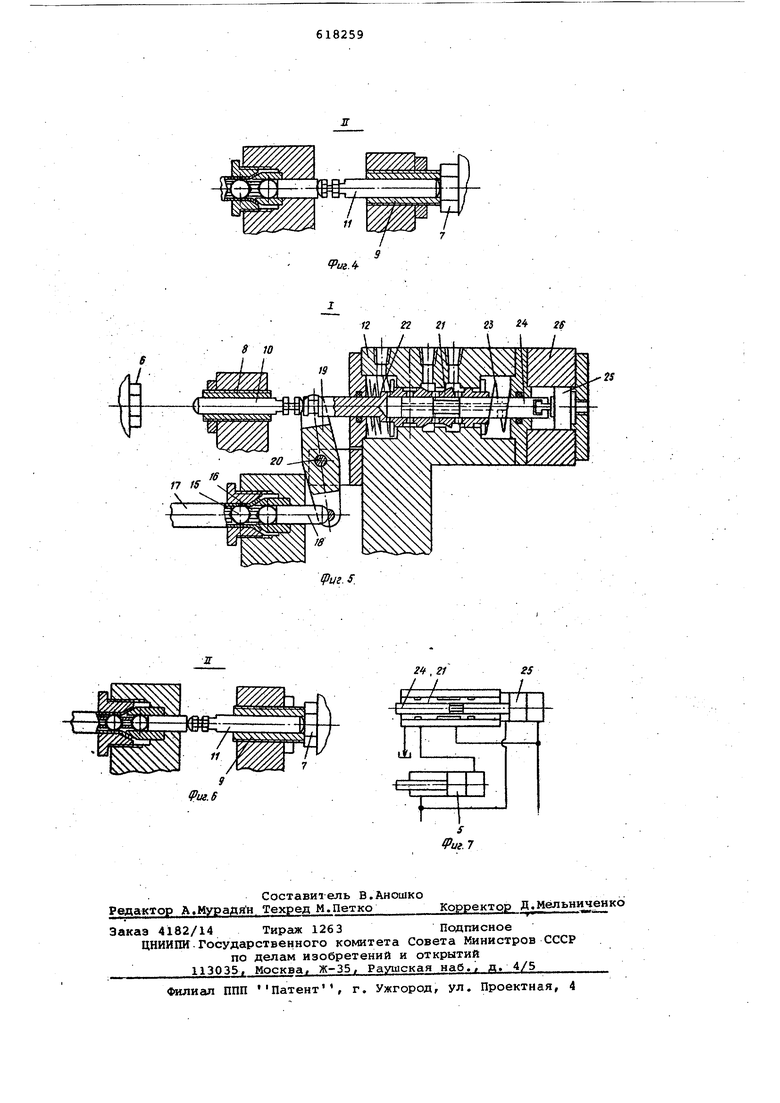

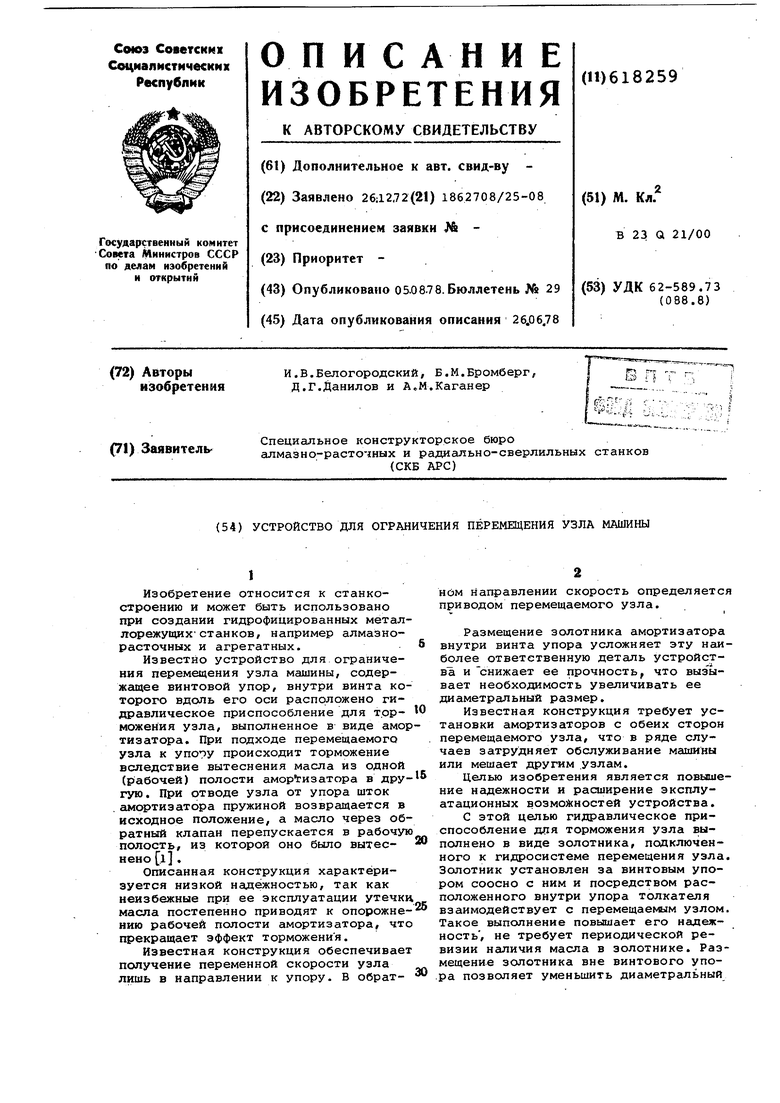

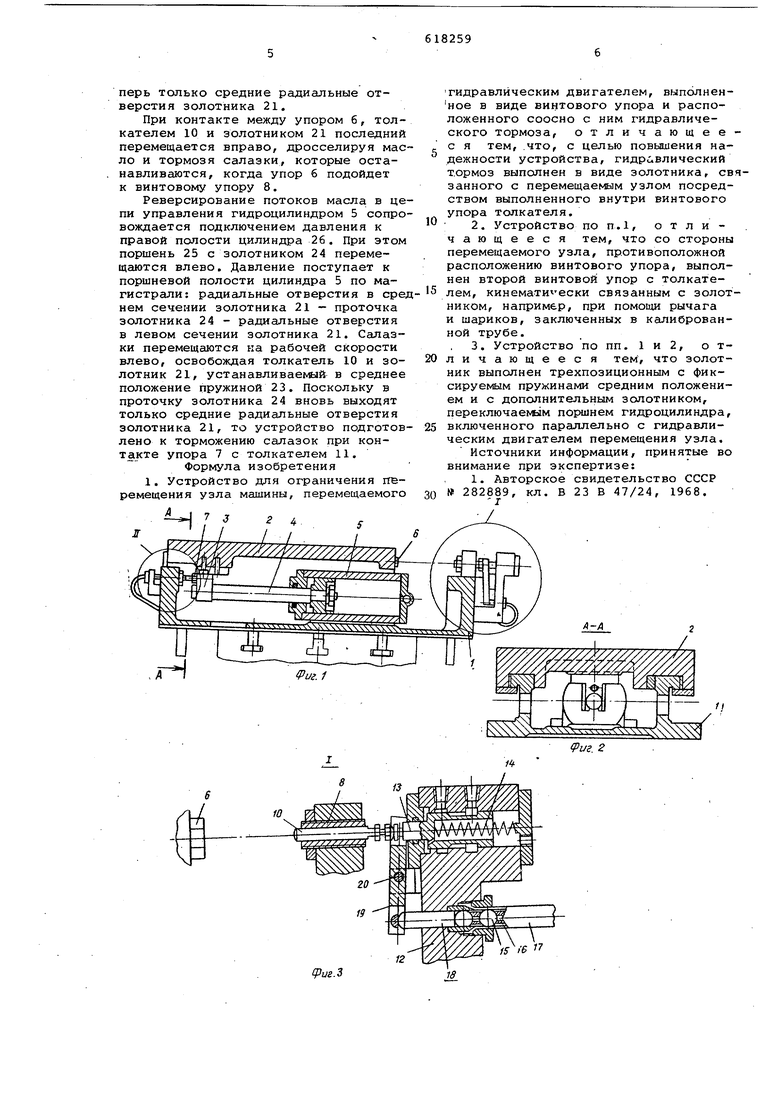

Чертежи иллюстрируют предложенное устройство применительно к столу с прямолинейным движением перемещаемог узла (салазок). На фиг. 1 изображен стол, общий вид; на фиг. 2 - разрез А-А фиг.1; на фиг. 3 - узел Г фиг.1 (устройство с 2-позиционным золотником) ; на фиг. 4 - узел И фиг.1; на фиг. 5 - узел I фиг.1 (устройство с 3-позиционным золотником); на фиг. 6 - узел II фиг.1 (при использовании устройства, показанного на фиг.5); на фиг. 7 - гидросхема устройства, показанного на фиг.5.

На основании 1 стола лежат салазки 2 , посредствомкронштейна 3 связанные со штоком 4 поршня гидроцилиндра 5 перемещения салазок, смон-тированного в основании. Салазки 2 являются перемещаемым узлом стола.

На салазках установлены упоры б и 7, против которых в основании расположены регулируемые винтовые упоры 8 и 9 с регулируемыми толкателями 10 и 11 (фиг. 3 и 4). I Кронштейн 12, закрепленный на основании , служит корпусом гидравлического приспособления для торможения салазок, соосного винтовому упору 8 и встроенного в магистраль, по которой масло поступает в одну из полостей гидроцилиндра 5. Толкатель 11 связан с золотником 13 и пружиной14 посредством чередующихся шариков 15 и шайб 16, заключенных вкалиброванном трубопроводе 17, толкателя 18 и рычага 19, качающегося по оси 20.

Вариант устройства с торможением (Салазок только при их подходе к упорам 8 и 9 показан на фиг. 5-7. В отличие от описанного выше варианта, золотник 21 его приспособления для торможения выполнен 3-позиционным, находящимся под воздействием пружин 22 и 23. Радиальные отверстия, расположенные в трех по длине поперечных сечениях золотника 21, соединяют его наружные поверхности с проточкой дополнительного золотника 24, размещенного по оси золотника 21.

Посредством Т-образного поводка с золотником 24 связан поршень 25 гидррцилиндра 26, подсоединенного параллельно с гидроцилиндром 5 .перемещения салазок (см.фиг.7).

Устройство работает следующим образом.

На чертежах салазки 2 изображены в левом крайнем положении. При этом золотник 13 дросселирует масло, поступающее к гидроцилиндру 5 (см. фиг. 1 и ). При подаче давления в штоковую полость цилиндра 5 салазки

перемещаются вправо, освобождая толкатель 11. Движение салазок, замедленное в начале отхода от винтового упора 9, постепенно ускоряется. Рабочая скорость достигается, когда салазки отойдут от упора 9 на столько, чтобы золотник 13 под действием пружины 14 открыл достаточное проходное сечение потоку масла.

После этого происходит перемещение салазок на рабочей скорости до контакта деталей: упор 6 - толкатель 1,0 - золотник 13. При дальнейшем движении вправо салазки передвигают золотник 13, который вновь дросселирует масло, постепенно затормаживая салазки. По достижении контакта упора 6 с винтовым упором 8 салазки останавливаются.

При подаче давления в поршневую полость цилиндра 5 движение в противоположном Направлении происходит аналогично описанному.

В варианте, показанном на фиг.5-7, в момент подключения давления к штоковой полости гидроцилиндра 5 давление поступает и в левую полость цилиндра 26, ускоренно перемещая порщень 25 в правое крайнее положение. Вследствие зтого проточка золотника 24 соединяет радиальные отверстия, расположенные в среднем и правом сечениях золотника 21, открывая свободный слив масла из поршневой полости цилиндра 5. Салазки перемещаются вправо .на рабочей скорости, освобождая толкатель 11, а следовательно, и золотник 21, который пружинами 22 устанавливается в среднее положение. В проточку золотника 24 выходят теперь только средние радиальные отверстия золотника 21. При контакте между упором б, толкателем 10 и золотником 21 последний перемещается вправо, дросселируя мас ло и тормозя салазки, которые останавливаются, когда упор б подойдет к винтовому упору 8. Реверсирование потоков масла, в це пи управления гидроцилиндром 5 сопро вождается подключением давления к правой полости цилиндра 26. При этом поршень 25 с золотником 24 перемещаются влево. Давление поступает к поршневой полости цилиндра 5 по магистрали: радиальные отверстия в сре нем сечении золотника 21 - проточка золотника 24 - радиальные отверстия в левом сечении золотника 21. Салазки перемещаются ка рабочей скорости влево, освобождая толкатель 10 и золотник 21, устанавливаемый в среднее положение пружиной 23. Поскольку в проточку золотника 24 вновь выходят только средние радиальные отверстия золотника 21, то устройство подготов лено к торможению салазок при контакте упора 7 с толкателем 11. Формула изобретения 1. Устройство для ограничения перемещения узла машины, перемещаемого гидравлическим двигателем, выполненное в виде винтового упора и расположенного соосно с ним гидравлического тормоза, отличающеес я тем, .что, с целью повышения надежности устройства, гидравлический тормоз выполнен в виде золотника, связанного с перемещаемым узлом посредством выполненного внутри винтового упора толкателя. 2.Устройство по п.1, отличающееся тем, что со стороны перемещаемого узла, противоположной расположению винтового упора, выполнен второй винтовой упор с толкателем, кинемати ески связанным с золотником, например, при помощи рычага и шариков, заключенных в калиброванной трубе. 3.Устройство по пп. 1 и 2, о тличающееся тем, чТо золотник выполнен трехпозиционным с фиксируемым пружинами средним положением и с дополнительным золотником, переключаемым поршнем гидроцилиндра, включенного параллельно с гидравлическим двигателем перемещения узла. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 282889, кл. В 23 В 47/24, 1968.

Рад. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод подач шлифовального станка | 1980 |

|

SU931433A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Копировальное, гидроследящее устройство к токарным и т.п. металлорежущим станкам | 1958 |

|

SU118677A1 |

| Безлюфтовый винтовой привод | 1967 |

|

SU238990A1 |

| АВТОМАТ ДЛЯ ОТРЕЗКИ И ЗЕНКОВАНИЯ ТРУБОК | 1973 |

|

SU366035A1 |

| Гидравлический амортизатор | 1986 |

|

SU1411532A1 |

| Устройство для обработки концевых отходов | 1984 |

|

SU1201060A1 |

| Устройство для задания траекторий движения инструмента | 1988 |

|

SU1699685A1 |

| Копировальный гидросуппорт | 1979 |

|

SU848287A1 |

| Копировальный гидросуппорт | 1978 |

|

SU768602A1 |

Авторы

Даты

1978-08-05—Публикация

1972-12-26—Подача