о

Sd,

г пин.

05 00 СО СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1977 |

|

SU618261A1 |

| Способ глубинного шлифования | 1991 |

|

SU1798124A1 |

| Способ глубинного шлифования цилиндрической детали | 1984 |

|

SU1199594A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1989 |

|

RU1732599C |

| СПОСОБ АЛМАЗНО-ЭЛЕКТРОХИМИЧЕСКОГО ШЛИФОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ С НИЗКОЙ ТВЕРДОСТЬЮ | 2020 |

|

RU2737292C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ | 1990 |

|

RU2034692C1 |

| Способ круглого врезного шлифования деталей | 1981 |

|

SU1007930A1 |

| Способ круглого шлифования | 1983 |

|

SU1117193A1 |

| Способ шлифования с автоматическим регулированием поперечной подачи | 1987 |

|

SU1450978A1 |

СПОСОБ ШЛИФОВАНИЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ, согласно которому осуществляют врезание на глубину 0,5-2,0 мм при неподвижной деS п,м Ir-iuH тали и исследующую обработку со скоростью подачи детали 0,1-0,5 м/мин абразивным кругом из электрокорунда твердостью С1-Т1, зернистостью 16-50, отлычающийся тем, что, с целью повыщения качества обработки за счет обеспечения равномерности упрочнения поверхностного слоя незакаленной детали, врезание ведут с переменной скоростью поперечной подачи, величину которой изменяют в соответствии с зависимостью Sn 0,125т-0,0521, где 5ц- скорость поперечной подачи при врезании, м/мин; t - глубина резания, мм.

О

IL

г

Т, мин.

7,

Фиг.1

Изобретение относится к области машиностроения и может быть использовано при шлифовании деталей, требующих высокого качества поверхностного слоя, не подвергающихся специальной термообработке.

Целью изобр§д;е-ния является повышение качеств |а счет обеспечения равномернбётй - рочкения поверхностного слоя незакаленной детали, достигаемого благодаря близким услйАям нагревания поверхностного слои как при врезании абразивного круга в непс щижную деталь, так и при. последующей обработке с равномерным вращением детали.

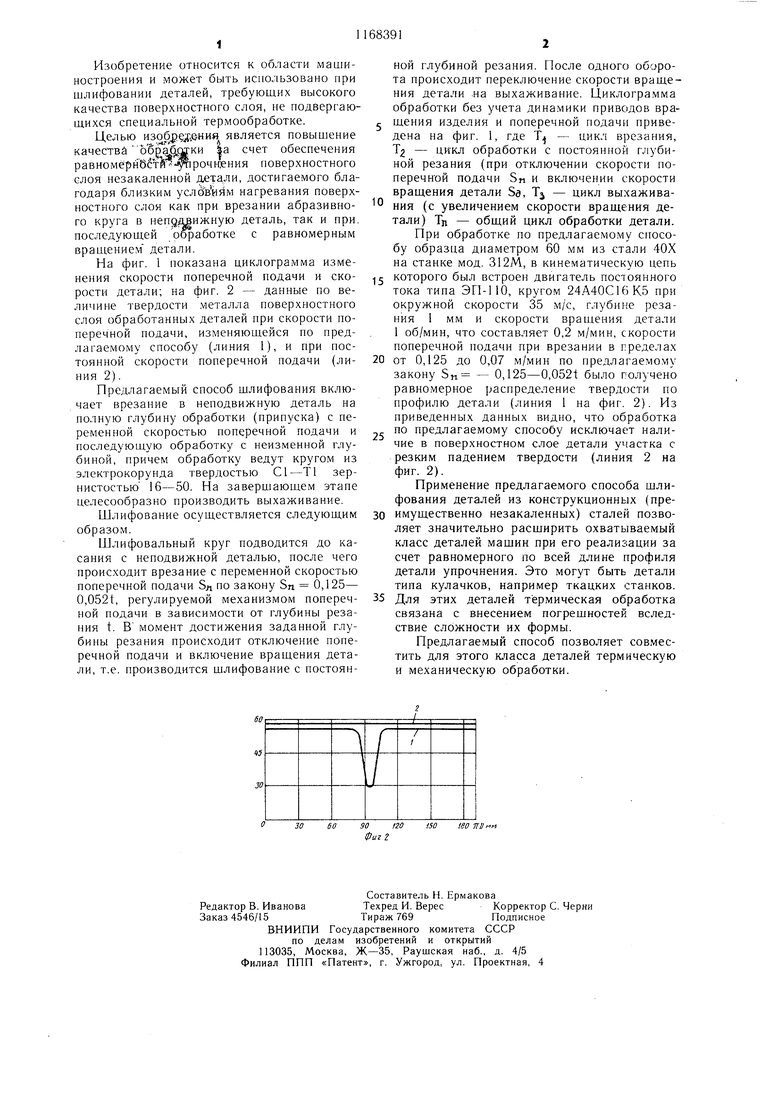

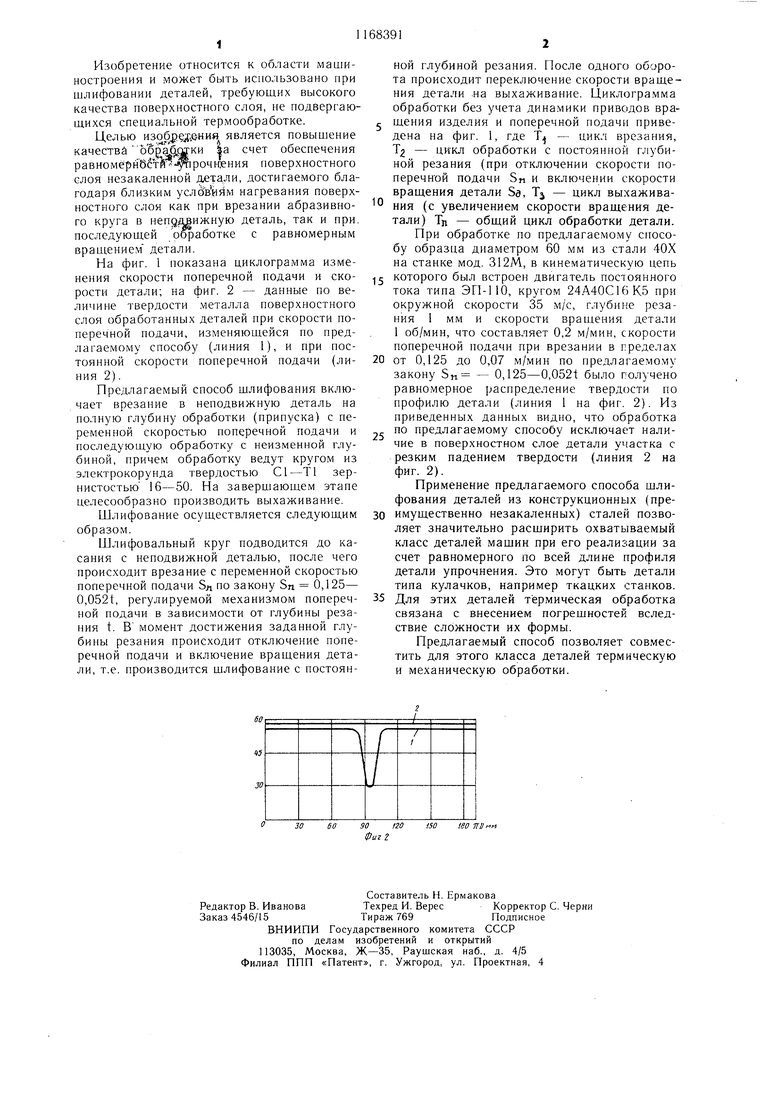

На фиг. 1 показана циклограмма изменения скорости поперечной подачи и скорости детали; на фиг. 2 - данные по величине твердости металла поверхностного слоя обработанных деталей при скорости поперечной подачи, изменяющейся по предлагаемому способу (линия 1), и при постоянной скорости поперечной подачи (линия 2).

Предлагаемый способ шлифования включает врезание в неподвижную деталь на полную глубину обработки (припуска) с переменной скоростью поперечной подачи и последующую обработку с неизменной глубиной, причем обработку ведут кругом из электрокорунда твердостью С1-Т1 зернистостью 16-50. На завершающем этапе целесообразно производить выхаживание.

Шлифование осуществляется следующим образом.

Шлифовальный круг подводится до касания с неподвижной деталью, после чего происходит врезание с переменной скоростью поперечной подачи 5л по закону Sn 0,125- 0,052t, регулируемой механизмом поперечной подачи в зависимости от глубины резания t. В момент достижения заданной глубины резания происходит отключение поперечной подачи и включение вращения детали, т.е. производится шлифование с постоянной глубиной резания. После одного оборота происходит переключение скорости вращения детали .на выхаживание. Циклогра.мма обработки без учета динамики приводов вращения изделия и поперечной подачи приведена на фиг. 1, где Т - цикл врезания, Т - цикл обработки с постоянной глубиной резания (при отключении скорости поперечной подачи 5и и включении скорости вращения детали Se, Tj - цикл выхаживаНИН (с увеличением скорости вращения детали) Тп - общий цикл обработки детали. При обработке по предлагаемо.му способу образца диаметром 60 мм из стали 40Х на станке мод. 312М, в кинематическую цепь

которого был встроен двигатель постоянного тока типа ЭП-110, кругом 24А40С16К5 при окружной скорости 35 м/с, глубине резания 1 мм и скорости вращения детали 1 об/мин, что составляет 0,2 м/мин, скорости поперечной подачи при врезании в гфеделах

от 0,125 до 0,07 м/мин по предлагаемому закону Sn - 0,125-0,0521 было получено равномерное распределение твердости по профилю детали (линия 1 на фиг. 2). Из приведенных данных видно, что обработка

по предлагаемому способу исключает наличие в поверхностном слое детали участка с резким падением твердости (линия 2 на фиг. 2).

Применение предлагаемого способа шлифования деталей из конструкционных (преимущественно незакаленных) сталей позволяет значительно расширить охватываемый класс деталей машин при его реализации за счет равномерного по всей длине профиля детали упрочнения. Это могут быть детали типа кулачков, например ткацких станков.

Для этих деталей термическая обработка связана с внесением погрешностей вследствие сложности их формы.

Предлагаемый способ позволяет совместить для этого класса деталей термическую и механическую обработки.

| Способ шлифования | 1977 |

|

SU618261A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Синтетические алмазы в промышленности | |||

| Киев, «Наукова думка, 1974, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

Авторы

Даты

1985-07-23—Публикация

1984-05-07—Подача