(54) УСТРОЙСТВО ДЛЯ ГИДРОПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидропрессования проволоки | 1981 |

|

SU995960A1 |

| Инструментальный блок для прессования изделий | 1989 |

|

SU1803216A1 |

| Матричный узел устройства для гидропрессования | 1986 |

|

SU1386327A1 |

| Устройство для гидростатического прессования | 1987 |

|

SU1440594A1 |

| Установка для гидропрессования | 1976 |

|

SU867504A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1659159A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

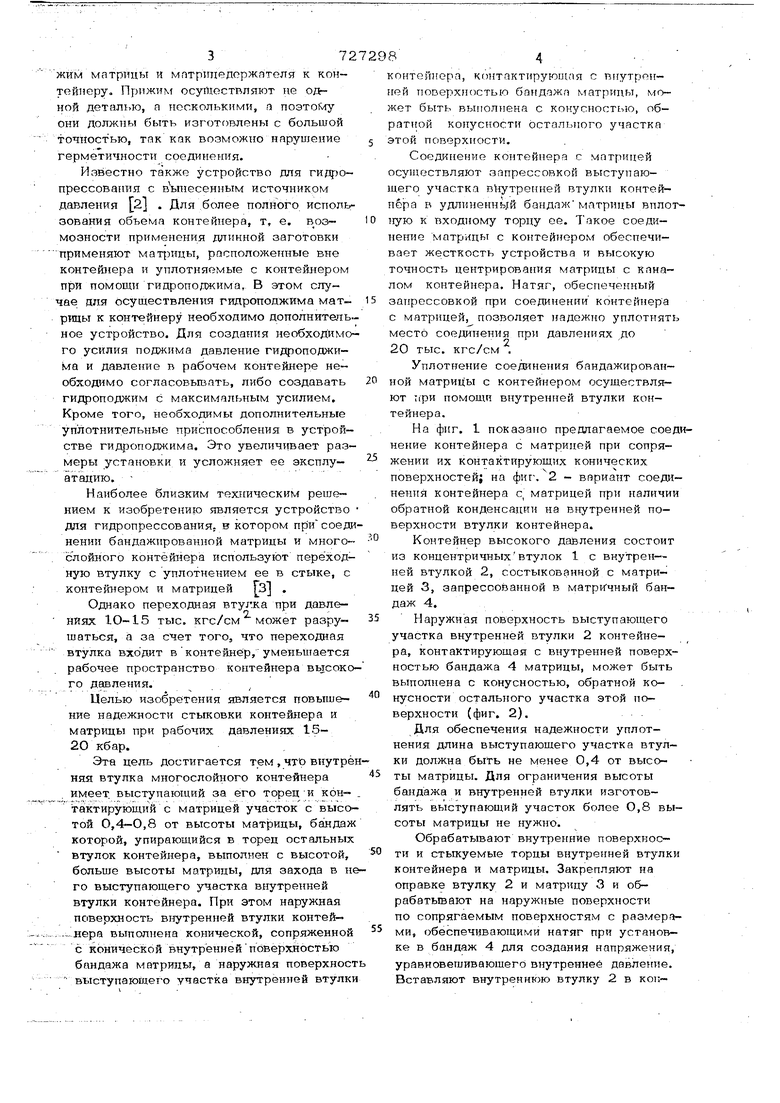

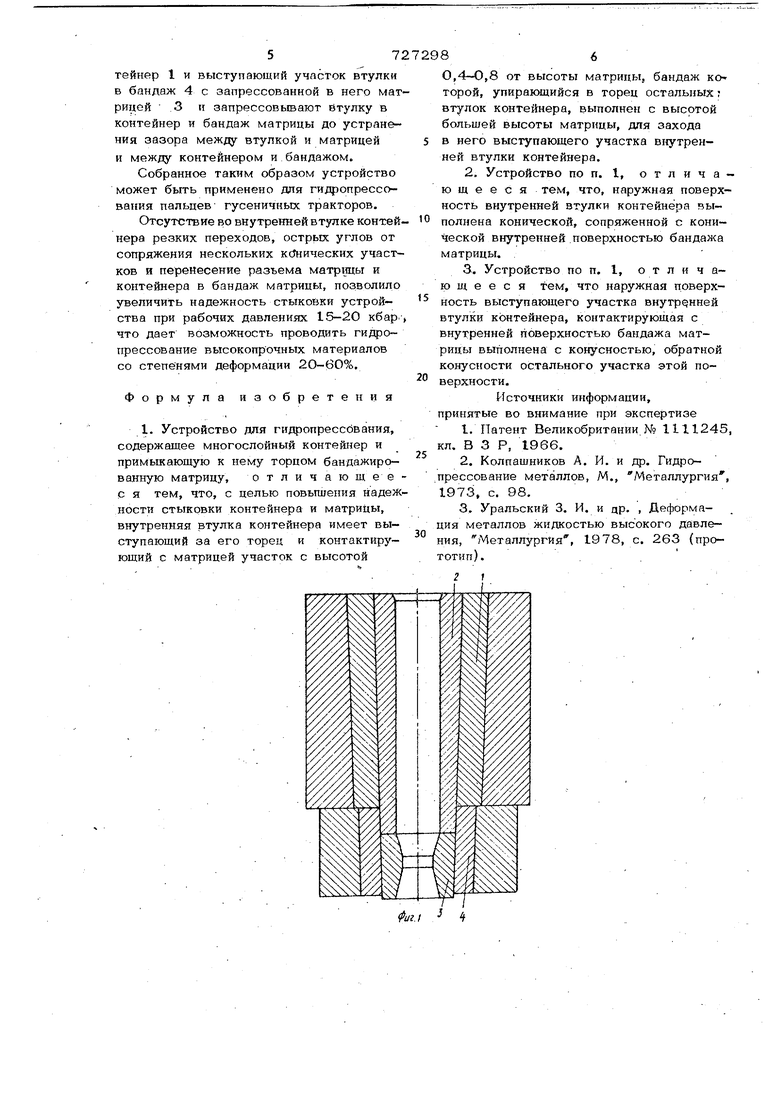

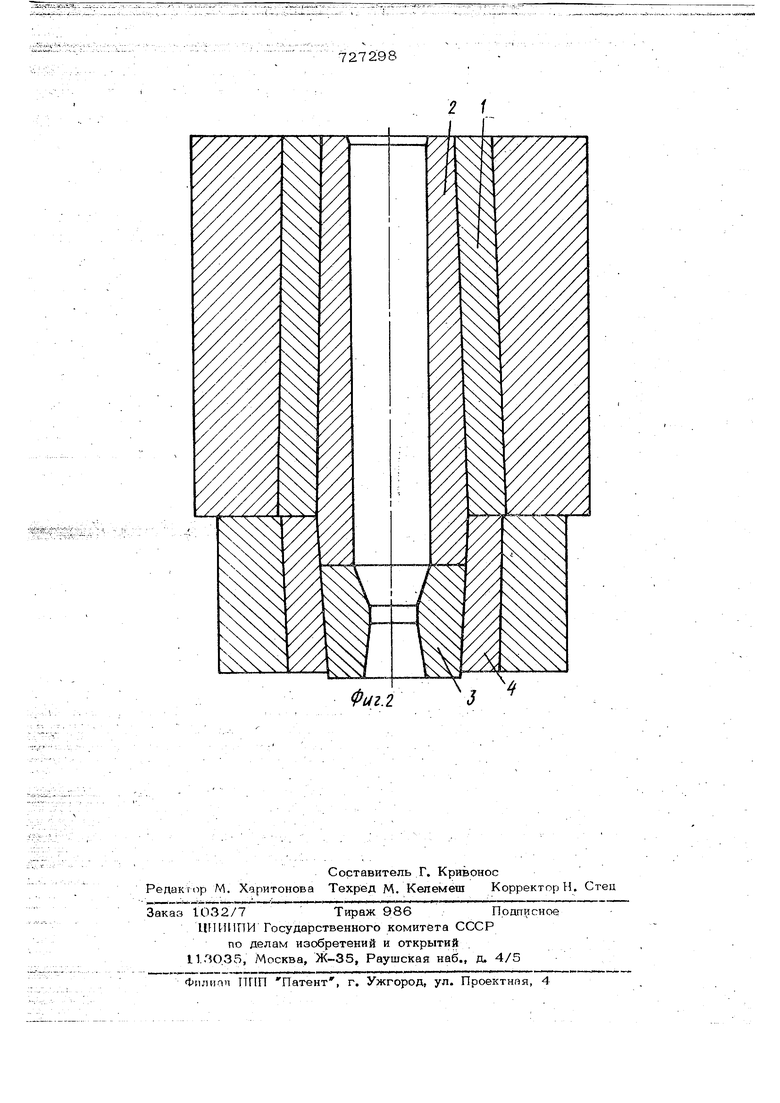

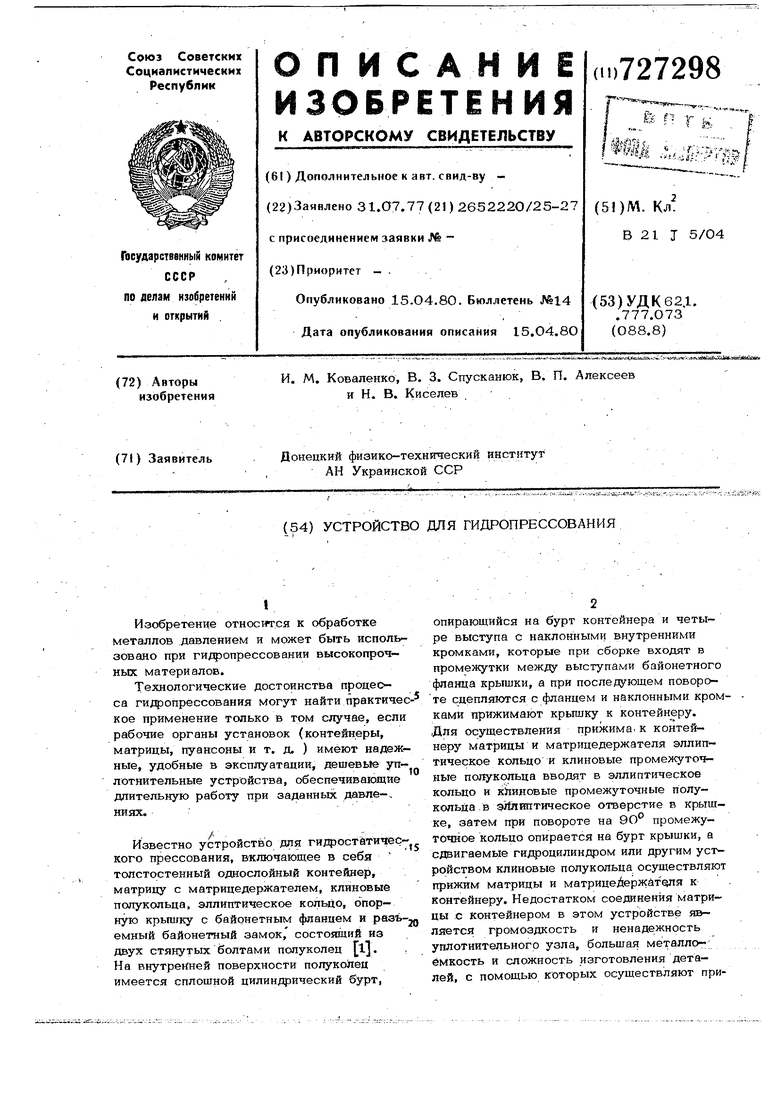

Изобретение относ1ггся к обработке металлов давлением и может быть исполь зовано при ги/ опрессовании высокопрочных материалов. Технологические достоинства процесса ги;ропрессования могут найти практиче кое применение только в том случае, есл рабочие органы установок (контейнеры, матрицы, пуансоны и т. д. ) имеют надеж ные, удобные в эксплуатации, дешевbte уп лотнительные устройства, обеспечивающие длительную работу при заданных давле-, ниях. Известно устройство для гидростйтичес кого прессования, включающее в себя толстостенный однослойный контейнер, матрицу с матрицедержателем, клиновые полукольца, эллиптическое кольцо, опорную крьштку с байонетным фланцем и разъ емный байонетный замок, состоящий из двух стянутых болтами полуколец 1. На внутренней поверхности полуколец имеется сплошной цилин/фический бурт, опирающийся на бурт контейнера и четыре выступа с наклонными внутренними кромками, которые при сборке входят в промежутки между выступами байонетного фланца крышки, а при последующем поворо- те сцепляются с фланцем и наклонными кромками прижимают крышку к контейнеру. Для осуществления прижима, к контейнеру матрицы и матрицедержателя эллиптическое кольцо и клиновые промежуточные полукольца вводят в эллиптическое кольцо и клиновые промежуточные полукольца в эклиптическое отверстие в крышке, затем при повороте на 90 промежуточное кольцо опирается на бурт крыщки, а сдвигаемые гидроцилиндром или другим устройством клиновые полукольца осуществляют прижим матрицы и матрицеДержателя к контейнеру.Недостатком соединения матрицы с контейнером в этом устройстве является громоздкость и ненадежность уплотнитедьного узла, большая металлоёмкость и сложность изготовления деталей, с помощью которых осуществляют при372жим матрицы и мптрииедсржптеля к кон- тейперуо Прижим осуШествляют не одной детал1 ю, а несколькими, а поэтому они должны быть изготовлены с большой точностью, так как возможно нарушение герметичности соединения. Известно также устройство для гидро- нрессования с в ынесенным источником давления 2 . Для более нолного иснользования объема контейнера, т, е. в озмозности нрименения длинной заготовки применяют матрицы, расположетп ые вне контейнера и уплотняемые с контейнером при помощи гидроподжима, В этом случае для осуществления гидроподжима матрицы к контейнеру необходимо дополнитель ное устройство. Для создания необходимо го усилия поджима давление гидроподжима и давление в рабочем контейнере необходимо согласовьгоать, либо создавать ги/фоподжим с максимальным усилием, Кроме того, необходимы дополнительные уплотнительные приспособления в устройстве гидроподжима. Это увеличртает размеры установки и усложняет ее эксплуатацию. Наиболее близким техническим решением к изобретению является устройство для гидропрессования, в котором присоеди нении бандажпрованной матрицы и многослойного контейнера используют переходную втулку с уплотнением ее в стыке, с контейнером и матрицей З . Однако переходная втулка при давле нйях Ю-15 тыс. кгс/см может разрушаться, а за счет того, что переходная втулка входит вконтейнер,уменьшается рабочее пространство контейнера высоко го давления. Целью изобретения 5юляется повышение надежности стыковки контейнера и матрицы при рабочих давлениях 152О кбар. Эта цель достигается тем , чт& внутре няя втулка многослойного контейнера имеет, выступающий за его торец-и кон- тактирующий с матрицей участок с высо той О,4-О,8 от высоты матрицы, балдаж которой, упирающийся в торец остальных втулок контейнера, выполнен с высотой, больше высоты матрицы, для захода в н го выступающего участка внутренней втулки контейнера. При этом наружная поверхность внутренней втулки контей, - нера выполнена конической, сопряженной с конической внутреннейповерхностью бандажа матрицы, а наружная поверхнос выступающего участка внутренней втулк 8 контейнера, контактирующая с пиутрон- ней поверхностью .зжп матрицы, может быть выполнена с конусностью, обратной конусности остального участка этой поверхности. Соединение контейнера с матрицей осуществляют запрессовкой выступающего участка внутренней втулки контейнера в удлиненной бандаж матрицы вплоттгую к входному торцу ее. Такое соединение матрицы с контейнером обеспечивает жесткость устройства и высокую точность центрирования матрицы с каналом контейнера. Натяг, обеспеченный запрессовкой при соединении контейнера с матрицей, позволяет )1адежно уплотнять место соединения при давлениях .до 20 тыс. кгс/см , Уплотнение соединения бандажирован- ной матрицы с контейнером осуществляют ;фи помощи внутренней втулки контейнера. На фиг. 1 показагю предлагаемое соединение контейнера с матрицей при сопряжении их контактирующих конических поверхностей; на фиг-, 2 - вариант соединения контейнера ц матрицей при наличии обратной конденсации на внутренней поверхности втулки контейнера. Контейнер высокого давления состоит из концентричныхвтулок 1 с внутрен- ней втулкой 2, состыкованной с матрицей 3, запрессованной в матричный бандаж 4. Наружная поверхность выступающего участка внутренней втулки 2 контейнера, контактирующая с внутренней поверхностью бандажа 4 матрицы, может быть выполнена с конусностью, обратной конусности остального участка этой поверхности (фиг. 2). Для обеспечения надежности уплотнения длина выступающего участка втулки должна быть не менее 0,4 от высоты матрицы. Для ограничения высоты бандажа и внутренней втулки изготовлять выступающий участок более 0,8 высоты матрицы не нужно. Обрабатывают внутренние поверхности и стыкуемые торцы внутренней втулки контейнера и матрицы. Закрепляют на оправке втулку 2 и матрицу 3 и об- рабатьгоают на наружные поверхности по сопрягаемым поверхностям с размер.чми, обеспечивающими натяг при установке в бандаж 4 для создания напряжения, уравновешивающего внутреннее давлент1е. Вставляют внутреннюю втулку 2 в коп- 572 тейнер 1 и выступающий участок втулки в бгчидаж 4 с запрессованной в него матрицей 3 и запрессовьгоают втулку в контейнер и бандаж матрицы до устранения зазора между втулкой и (матрицей и между контейнером и бандажом. Собранное таким образом устройство может быть применено для гидропрессоваиия пальцев гусеничных тракторов. Отсутствие во внутренней втулке контейнера резких переходов, острых углов от сопряжения нескольких ксТнических участ ков и перенесение разъема матрицы и контейнера в бандаж матрицы, позволило увеличить надежность стыковки устройства при рабочих давлениях 15-20 кбар что дает возможность проводить гидропрессование высокопрочных материалов со степенями деформации 2О-60%. Формула изобретения 1. Устройство для гидропрессования, содержащее многослойный контейнер и примыкающую к нему торцом бандажированную матрицу, отличающее с я тем, что, с целью повьпиения надеж ности стыковки контейнера и матрицы, внутренняя втулка контейнера имеет выступающий за его торец и контактирующий с матрицей участок с высотой 8 0,4--О,8 от высоты матрицы, бандаж кО торой, упирающийся в торец остальных; втулок контейнера, выполнен с высотой большей высоты матрицы, для захода в него выступающего участка вг тренней втулки контейнера. 2. Устройство по п. 1, отличающееся тем, что, наружная поверхность внутренней втулки контейнера выполнена конической, сопряженной с конической внутренней поверхностью бандажа матрицы. 3. Устройство по п. 1, отличающееся тем, что наружная поверхность выступающего участка внутренней втулки контейнера, контактирующая с внутренней поверхностью бандажа матрицы выполнена с конусностью, обратной конусности остального участка этой поверхности. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании. № 1111245, кл. В 3 Р, 1966. 2.Колпашников А. И. и др. Гидропрессование металлов, М., Металлургия, 1973, с. 98. 3.Уральский 3. И. и др. , Деформация металлов жидкостью высокого давления, Металлургия , 1978, с. 263 (прототип).

Фиг.2

Авторы

Даты

1980-04-15—Публикация

1978-07-31—Подача