(54) СТАНОК ДЛЯ ДОВОДКИ ШАРИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Хонинговально-доводочный станок | 1987 |

|

SU1509235A1 |

| Устройство для доводки шариков | 1974 |

|

SU522949A1 |

| Устройство для доводки деталей | 1982 |

|

SU1085788A1 |

| СТАНОК ДЛЯ ДОВОДКИ ШАРОВ | 2009 |

|

RU2404042C1 |

| Устройство для доводки плоских поверхностей | 1972 |

|

SU512042A1 |

| Устройство для доводки плоских кольцевых поверхностей клиновых задвижек | 1990 |

|

SU1743836A1 |

Изобретение относится к области шлифования и доводки шариков.

Известен станок для доводки шариков, содержащий доводочные диски, загрузочное устройство и отводной лоток 1.

В известном станке неремещение шариков от жигрузочного уст хзйства к отводному лотку осущес-галяется между враш1шощимися доводочными дисками. Это снижает точность обработки вследствие биения, доводочных дисков, а также их интенсивного и неравномерного износа.

Целью изобретения является повышение точности обработки шариков.

Это достигается тем, что станок снабжен установленным между доводочными дисками водашом с приводом врашения, выполненным в виде вариатора с кулачком управления, при этом нижний доводочный диск выполнен конусообразным с подъемом уступами к периферии

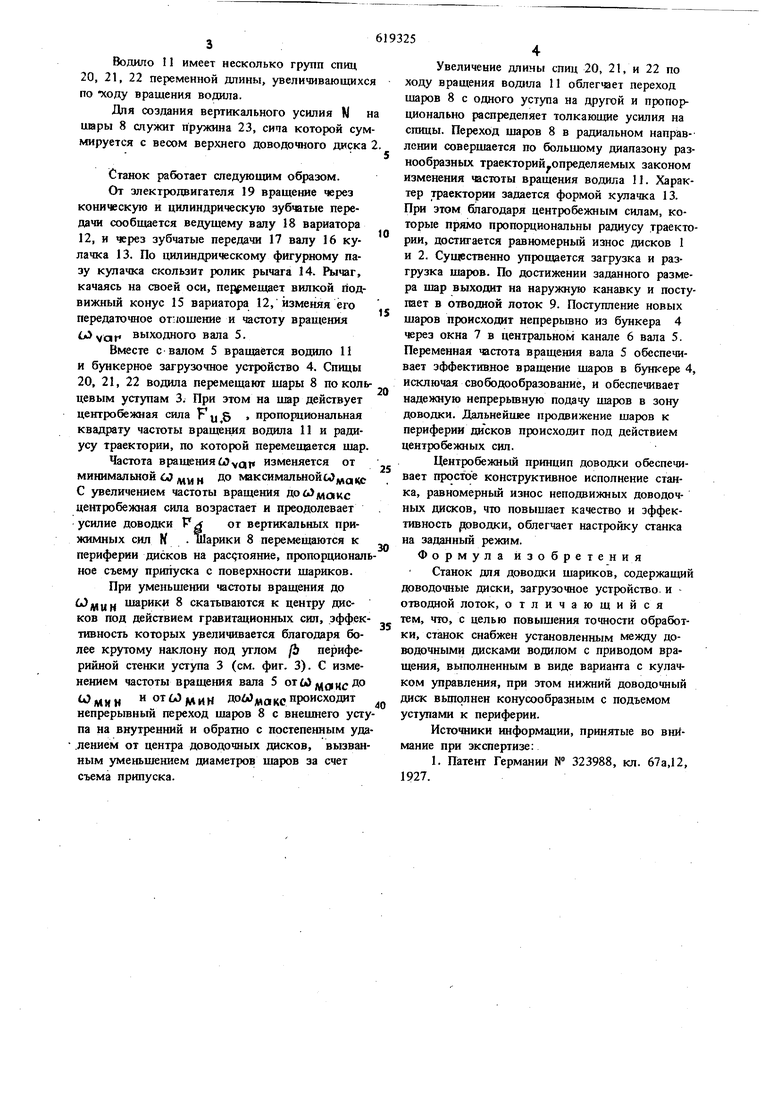

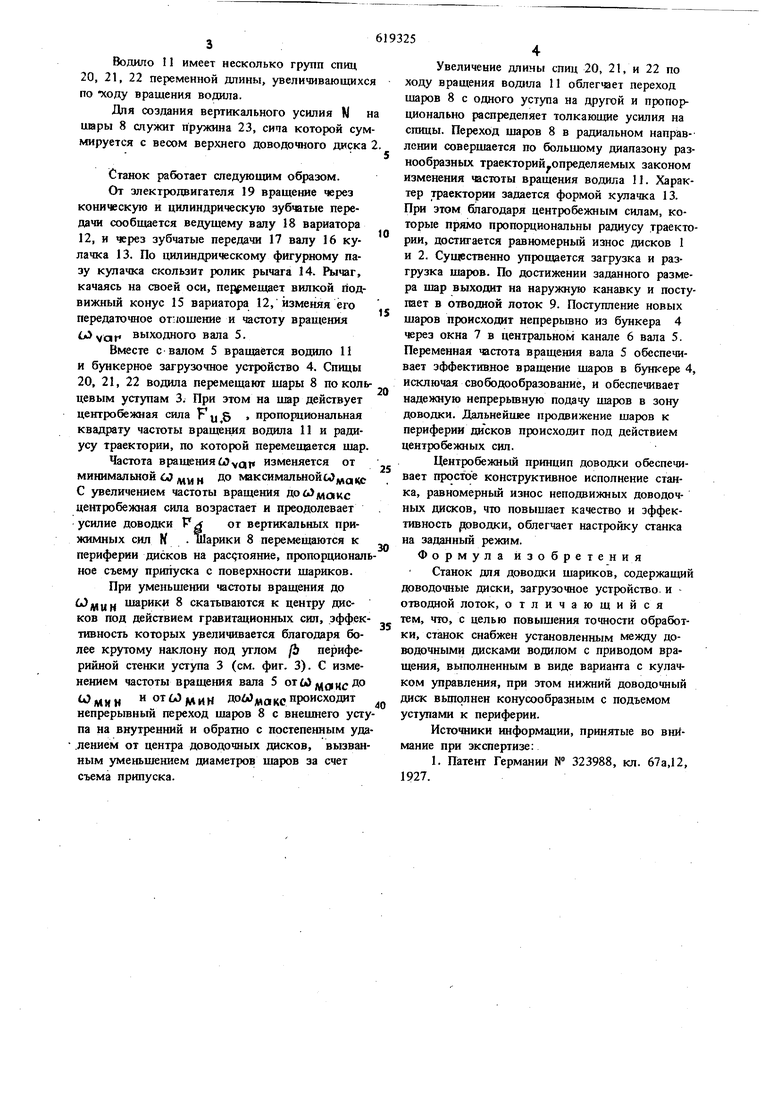

На фиг. 1 изображен описьюаемый станок на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Станок имеет нижний 1 и верхний 2 доводочные диски, установленные неподвижно. НижНИИ диск 1 вьшолнен конусообразным с подъемом уступами ,3 к периферии. При обшем угле подъема of, боковые периферийные стороны уступов наклонены под большим углом /& . В верхней части станка установлено бункерное загрузочное устройство 4, проходящее через верхний доводочный диск 2 и закрепленное на вертикальном валу 5. Загрузочное устройство имеет дентральньш канал 6 с окнами 7 для подачи шаров 8 в зону доводки. Окна 7 наклонены в радиальном направлении для обеспечения плавного выхода шаров в рабочую зону доводки.

Отводной лоток 9 плавно сопрягается с внешним уступом доводочного диска 1, огражденного кожухом 10.

Между доводочными дисками на валу 5 установлено водило 11с приводом врашения, вьшолненным в виде вариатора 12 с кулачком 13 управления. Кулачок связан рычагом 14 с подвижным конусом 15 вариатора и установлен на валу 16, соединенном через зубчатые передачи 17 с ведущим валом 18 вариатора 12.

Вал 18 соединен через цилиндрическую и коническую передачи с электро.цвигателем 19. Водило 11 имеет несколько групп спиц 20, 21, 22 переменной длины, увеличивающихс по ХОДУ вращения водила. Для создания вертикального усилия N н шары 8 служит пружина 23, сита которой сум мируется с весом верхнего доводочного диска Станок работает следующим образом. От электродвигателя 19 вращение через коническую и цилиндрическую зубчатые передачи сообщается ведущему валу 18 вариатора 12, и через зубчатые передачи 17 валу 16 кулачка 13. По цилиндрическому фигурному пазу кулачка скользит ролик рычага 14. Рычаг, качаясь на своей оси, перемещает вилкой подвижный конус 15 вариатора 12, изменяя его передаточное отпощение и частоту вращения var выходного вала 5. Вместе с валом 5 вращается водило 11 и бункерное загрузочное устройство 4. Спицы 20, 21, 22 водила перемещают шары 8 по коль цевым уступам 3. При этом на шар действует центробежная сила , пропорциональная квадрату частоты вращения водила 11 и радиусу траектории, по которой перемещается шар Частота в ращения М уд р изменяется от минималыюй Сл) д до максимальнойсо ую С увеличением частоты вращения ДРб|)ма1Кс центробежная сила возрастает и преодолевает усилие доводки Гх от вертикальных прижимных сил К . Шарики 8 перемещаются к периферии дисков на рас ;тояние, пропорционал ное съему припуска с поверхности щариков. При уменьшении частоты вращения до 6J«j|u шарики 8 скатьшаются к центру дисков под действием гравитационных сил, зффек тивность которых увеличивается благодаря более крутому наклону под углом /Ь периферийной стенки уступа 3 (см. фиг. 3). С изменением частоты вращения вала 5 до WMMH ДО W МО КС происходит непрерьгоный переход шаров 8 с внешнего уст па на внутренний и обратно с постепенным уд .лением от центра доводочных дисков, вызван ным уменьшением диаметров шаров за счет съема припуска. Увеличение длины спиц 20, 21, и 22 по ходу вращения водила 11 облегчает переход шаров 8 с одного уступа на другой и пропорционально распределяет толкающие усилия на спицы. Переход щаров 8 в радиальном направлении совершается по больщому диапазону разнообразных траекторий-определяемых законом изменения частоты вращения водила П. Характер траектории задается формой кулачка 13. При этом благодаря центробежным силам, которые прямо пропорциональны радиусу траектории, достигается равномерный износ дисков 1 и 2. Существенно упрощается загрузка и разгрузка шаров. По достижении 3aznaHHoro размера пар выходит на наружную канавку и поступает в отводной лоток 9. Поступление новых шаров происходит непрерьшно из бункера 4 через окна 7 в центральном канале 6 вала 5. Переменная частота вращения вала 5 обеспечивает эффективное вращение шаров в бункере 4, исключая свободообразование, и обеспечивает надежную непрерьтную подачу шаров в зону доводки. Дальнейшее продвижение шаров к периферии дисков происходит под действием центробежных сил. Центробежный принцип доводки обеспечивает простое конструктивное исполнение станка, равномерный износ неподвижных доводочных дисков, что повышает качество и эффективность роводки, облегчает настройку станка на заданный режим. Формула изобретения Станок для доводки шариков, содержащий доводочные диски, загрузочное устройство, и отводной лоток, отличающийся тем, что, с целью повышения точности обработки, станок снабжен установленным между доводочными дисками водилом с приводом вращения, выполненным в виде варианта с кулачком управления, при этом нижний доводочный диск выполнен конусообразным с подъемом уступами к периферии. Источники информации, принятые во внимание при экспертизе: 1. Патент Германии № 323988, кл. 67а,12, 1927.

Авторы

Даты

1978-08-15—Публикация

1975-07-29—Подача