(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1978 |

|

SU765298A1 |

| Композиция для получения пенопласта | 1977 |

|

SU627145A1 |

| Композиция для изготовления пенопласта и способ ее получения | 1976 |

|

SU619495A1 |

| Композиция для получения пенопластов | 1975 |

|

SU615104A1 |

| Композиция для получения пенопласта | 1978 |

|

SU711056A1 |

| Композиция для получения пенопласта | 1980 |

|

SU958436A1 |

| Композиция для получения фенолформальдегидного пенопласта и способ получения фенолформальдегидного пенопласта | 1982 |

|

SU1051100A1 |

| Способ получения пенопласта | 1979 |

|

SU837969A1 |

| Способ получения пенопласта | 1980 |

|

SU925968A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

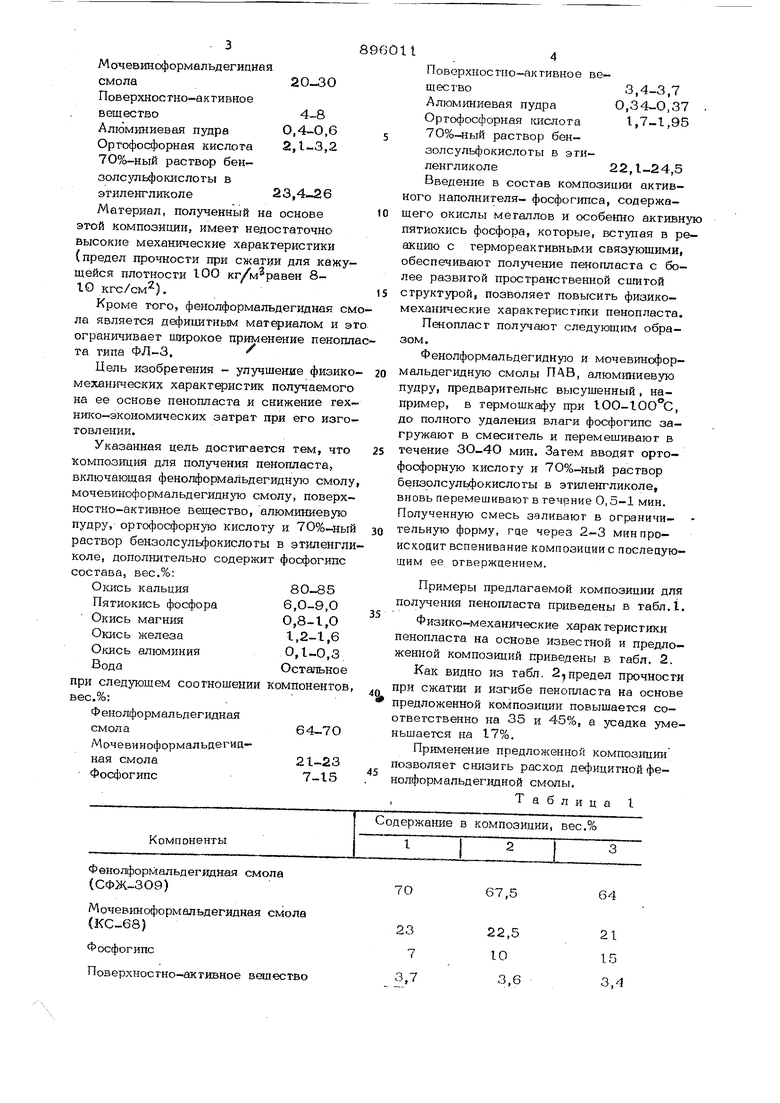

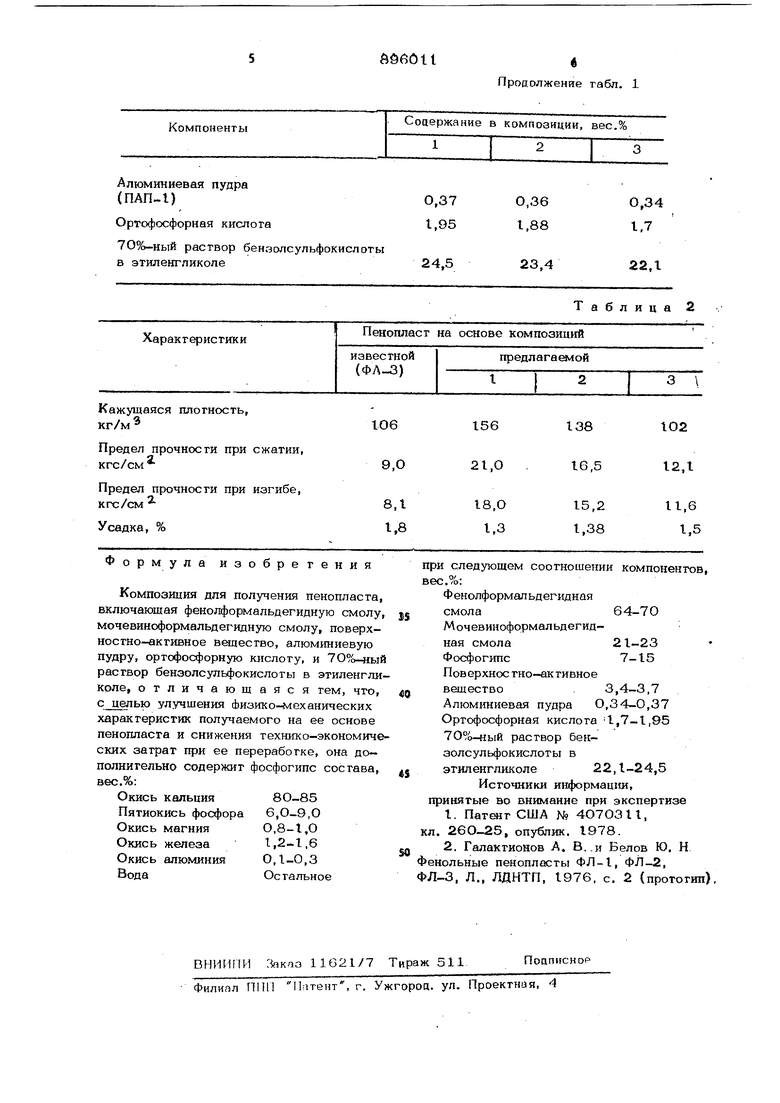

Изобретение относится к композициям для получения пенопластов заливочного типа на основе термореактивных смол хо лодного отверждения, которые могут быт использованы для теплоизоляции подземны трубопроводов, различных горячих поверх ностей, а также для утепления строите- льнЬ1х ограждающих конструкций и т.п. Йзвесша композ1щия для получения пе пенопласта .11,включающая формальдегидную смолу, минеральные наполнители, отвердитель и порообразователь Яри следующем соотношении компонентов, вес.% Фенолформальдегидная 2О-65 30-75 Фосфогипс Минеральный наполнительОтвердитель (50%-ный раствор соляной кислоты и этиленгликоле) го-зо Порообразователь (смесь пстролеиного эфираспен-. ганом в соотношении 1:1) Не указано Предел прочности при сжатии пеноматериала, полученного из такой композиции, равен 2,О-2,5 кгс/см а кажущаяся плотность находится в пределах 20О- 500 кг/м. Недостатком такой композиции является низкая механическая прочность при высокой кажущейся плотности. Кроме того, требующийся подогрев вспениваемой композиции с последующим ее экструдированием усложняет технологию получения пенопласта. Наиболее близка к предложенной композиция для получения пенопласта включающая фeнoJ opмaльдeгиднyю смолу, мочевиноформальдегидную смолу, поверхностно-активное вещество, алюминиевую пудру ортофосфорнуЬ кислоту, 70%-ный раствор бензолеульфокислоты в этиленгликоле при следующем соотношении компонентов, вес,%: Фенолформальдегидная смола7О-8О Мочевин оформальдегидная 20-30 Поверхнос тно-а к гивно е вещество 0,4-0,6 Алюмюшевая пудра 2,1-3,2 Оргофосфорная кислота 7О%-ный раствор бензолсртьфокислоты в 23,4-26 этиленгликоле Материал, полученный на основе этой композиции, имеет недостаточно высокие механические характеристики (предел прочности при сжатии для кажущейся плотности 100 кг/м равен 810 кгс/см). Кроме того, фенолформальдегидная см ла является дефкцитньв материалом и э огран гчивает широкое применение пенопл та типа ФЛ-3. Цель изобретения - улучшение физико механ гческих характфистик получаемого на ее основе пенопласта и снижение гех нда о экономичвских затрат при его изго товлении. Указанная цель достигается тем, что композиция для получения пенопласта, включающая фенолформальдегидную смолу мочевкноформальдегидную смолу, поверхностно-активное вещество, алюминиевую пудру, ортофосфорную кислоту и 70%-.ны раствор бензолсульфокислоты в этиленгл коле, дополнительно содержит фосфогипс состава, вес.%: Окись кальшш8О-85 Пятиокись фосфора6,0-9,0 Окись магния0,8-1,0 Окись железа1,2-1,6 Окись алюминия0,1-0,3 ВодаОстальное при следующем соотношении компонентов вес.%: Фенолформальдегидная смола64-7О Мочевиноформальдегидная смола21-23 Фосфогипс7-15

Фенолформальдегидная смола (СФЖ-ЗО9)

Мочевиноформальдегидная смола (КС-68)

Фосфогипс Поверхностно-активное веапество

67,5

64

22,5

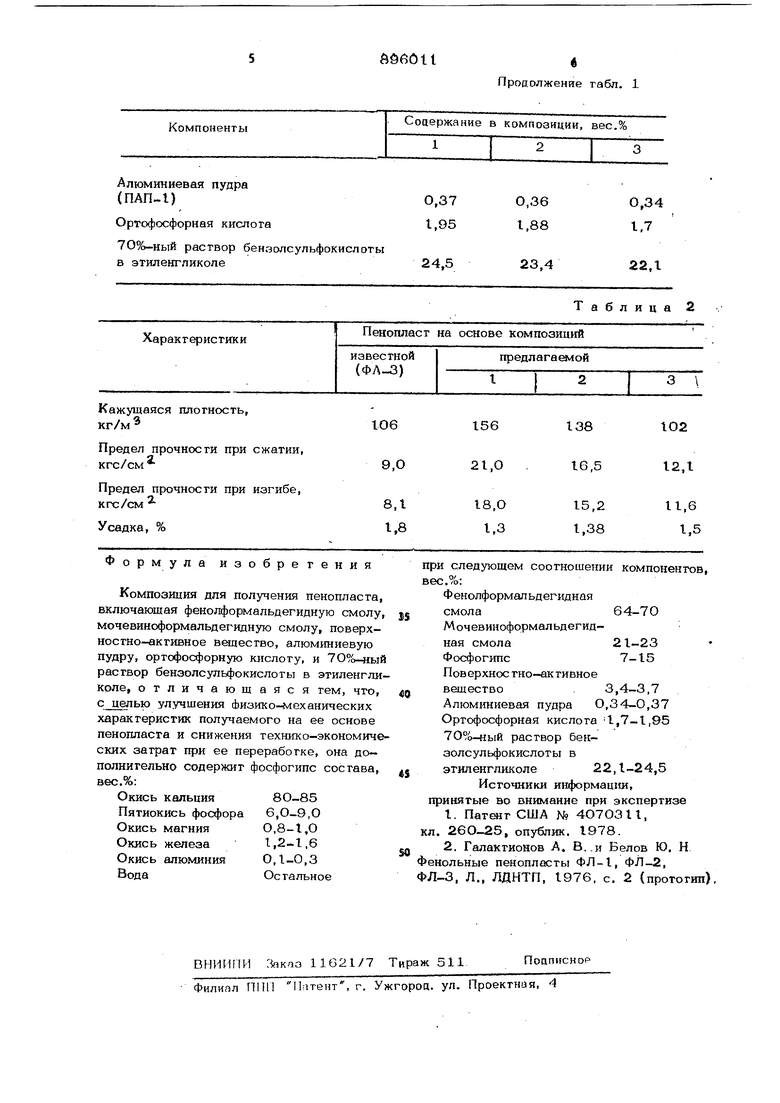

21 10 3,6 15 3,4 Поверхностно-активное вещество3,4-3,7 Алюминиевая пудра0,34-0,37 . Оргофосфорная гшслота1,7-1,95 70%-ный раствор бензоле ульф окисло ты в этиленгликоле22,1-24,5 Введение в состав композиции активного наполнителя- фосфогипса, содержащего окислы металлов и особенно активную ПЯТИОКИСЬ фосфора, которые, вступая в реакцию с термореактивными связующими, обеспечивают получение пенопласта с более развитой пространственной сшитой структурой, позволяет повысить физикомеханические Xарактернет пси пенопласта. Пенопласт получают следующим образом. Фенолформальдегидную и мочевиноформальдегидную смолы ПАВ, алюминиевую пудру, предварительно высушенный , например, в термошкафу при 10О-10О С, до полного удаления влаги фосфогипс загружают в смеситель и перемешивают в течение ЗО-4О мин. Затем вводят орто- фосфорную кислоту и 7О%-ный раствор бензолсулЕрфокислоты в этиленгликоле, вновь перемешивают в течение 0,5-1 мин. Полученную смесь заливают в ограничительную форму, гце через 2-3 мин происходит вспенивание композиции с последующим ее отвержцением. Примеры предлагаемой композиции для получения пенопласта приведены в табл.1. Физико-механические харак теристики пенопласта на основе известной и предложенной композиций приведены в табл, 2. Как видно из табл. 2,предел прочности при сжатии и изгибе пенопласта на основе предложенной композиции повышается соответственно на 35 и 4-5%, а усадка уменьшается на 17%. Применение предложенной композиции позволяет снизить расход дефицитной фенолформальдегидной смолы. .Таблица

Формула изобретения

Композиция для получения пенопласта, включающая фенолформальдегидную смолу, мочевиноформальдегидную смолу, поверхностно-активное вещество, алюминиевую пудру, ортофосфорную кислоту, и 7О°/о ны& раствор бензолсульфокислоты в этиленгликрле, отличающаяся тем, что, с целью улучшения 4изико- леханических характеристик получаемого на ее основе пенопласта и снижения технико-экономических затрат при ее переработке, она до полнительно содержит фосфогипс состава, вес.%:

Окись кальция8О-85

Пятиокись фосфора 6,О-9,О Окись магния0,8-1,0

Окись железа1,2-1,6

Окись алюминияО,1-О,3

ВодаОс гальное

6

Продолжение табл. 1

Таблица 2

при следующем соотношении компонентов,

вес.%:

Фенолформальдегидная смола64-70

М очевиноформал ьдегидная смола21-23

Фосфогипс7-15

Поверхнос тно-активное вещество3,4-3,7

Алюминиевая пудра 0,34-0,37 Ортофосфорная кислота 1,7-1,95 70°с -ньгй раствор бекзолсульфокислоты в этиленгликоле22,1-24,5

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-07—Публикация

1979-08-17—Подача