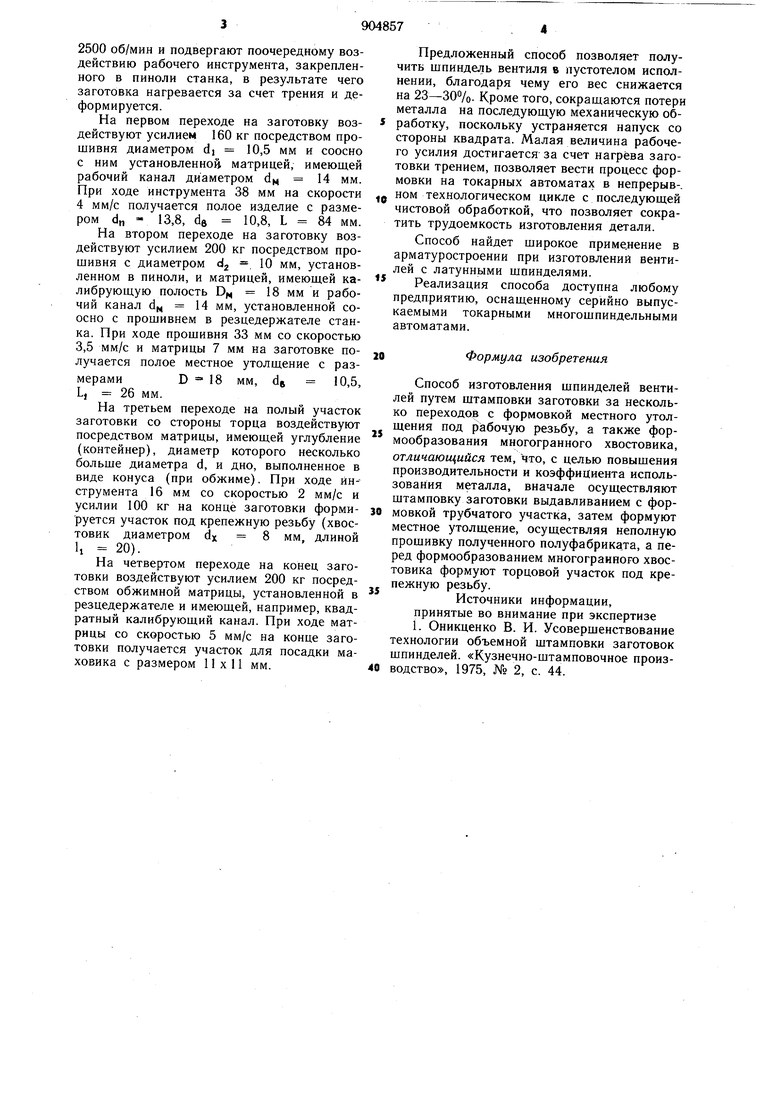

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЕЙ ВЕНТИЛЕЙ Изобретение относится к обработке металлов давлением, а именно к специальным видам способов штамповки стержневых изделий. Наиболее близким к изобретению по технической сущности является способ изготовления шпинделей вентилей путем штамповки заготовки за несколько переходов с формовкой местного утолщения под рабочую резьбу, а также формообразования многогранного хвостовика 1. Недостатки известного способа состоят в пониженной производительности и повышенном расходе металла, обусловленные тем, что не удается избежать значительных напусков на заготовке, удаление которых связано с потерями металла в стружку и дополнительными трудозатратами. Цель изобретения - повышение производительности и коэффициента использования металла. Поставленная цель достигается тем, что согласно способу изготовления шпинделей вентилей путем штамповки заготовки за несколько переходов с формовкой местного утол щения под рабочую резьбу, а также формообразования многогранного хвостовика, вначале осуществляют штамповку заготовки выдавливанием с формовкой трубчатого участка, затем формуют местное утолщение, осуществляя неполную прощивку полученного полуфабриката, а перед формированием многогранного хвостовика формуют торцовой участок под крепежную резьбу. На чертеже показан технологический процесс изготовления шпинделей вентилей. На первом переходе производится термофрикционное выдавливание трубчатого участка заготовки, на втором - прошивка одновременно с образованием местногб утолщения под рабочую резьбу, на третьем - формование торцового участка заготовки под крепежную резьбу, например путем обжима, а на четвертом переходе осуществляют формовку многогранника (например, квадрата) для посадки маховика (чертеж). Пример. Для изготовления шпинделя вентиля Ду 40-50 берут заготовку из латуни марки ЛбЗ диаметром d 14 мм, длиной 1 109 мм, закрепляют ее в патроне токарного станка, после чего сообщают вращательное движение со скоростью

2500 об/мин и подвергают поочередному воздействию рабочего инструмента, закрепленного в пиноли станка, в результате чего заготовка нагревается за счет трения и деформируется.

На первом переходе на заготовку воздействуют усилием 160 кг посредством прошивня диаметром dj 10,5 мм и соосно с ним установленной матрицей, имеющей рабочий канал диаметром df4 14 мм. При ходе инструмента 38 мм на скорости 4 мм/с получается полое изделие с размером dn - 13,8, dfl 10,8, L 84 мм. На втором переходе на заготовку воздействуют усилием 200 кг посредством прошивня с диаметром dj . 10 мм, установленном в пиноли, и матрицей, имеющей калибрующую полость D 18 мм и рабочий канал df, 14 мм, установленной соосно с прошивнем в резцедержателе станка. При ходе прошивня 33 мм со скоростью 3,5 мм/с и матрицы 7 мм на заготовке получается полое местное утолщение с размерамиD 18 мм, de 10,5, Lj 26 мм.

На третьем переходе на полый участок заготовки со стороны торца воздействуют посредством матрицы, имеющей углубление (контейнер), диаметр которого несколько больше диаметра d, и дно, выполненное в виде конуса (при обжиме). При ходе инструмента 16 мм со скоростью 2 мм/с и усилии 100 кг на конце заготовки формируется участок под крепежную резьбу (хвостовик диаметром dx 8 мм, длиной 1г 20).

На четвертом переходе на конец заготовки воздействуют усилием 200 кг посредством обжимной матрицы, установленной в резцедержателе и имеющей, например, квадратный калибрующий канал. При ходе матрицы со скоростью 5 мм/с на конце заготовки получается участок для посадки маховика с размером 11x11 мм.

Предложенный способ позволяет получить шпиндель вентиля в пустотелом исполнении, благодаря чему его вес снижается на 23-30%. Кроме того, сокращаются потери металла на последующую механическую обработку, поскольку устраняется напуск со стороны квадрата. Малая величина рабочего усилия достигается за счет нагрева заготовки трением, позволяет вести процесс формовки на токарных автоматах в непрерыв-.

ном технологическом цикле с последующей чистовой обработкой, что позволяет сократить трудоемкость изготовления детали.

Способ найдет щирокое применение в арматуростроении при изготовлений вентилей с латунными шпинделями.

Реализация способа доступна любому предприятию, оснащенному серийно выпускаемыми токарными многощпиндельными автоматами.

Формула изобретения

Способ изготовления щпинделей вентилей путем штамповки заготовки за несколько переходов с формовкой местного утолщения под рабочую резьбу, а также формообразования многогранного хвостовика, отличающийся тем, что, с целью повыщения производительности и коэффициента использования металла, вначале осуществляют щтамповку заготовки выдавливанием с формовкой трубчатого участка, затем формуют местное утолщение, осуществляя неполную прощивку полученного полуфабриката, а перед формообразованием многогранного хвостовика формуют торцовой участок под крепежную резьбу.

Источники информации,

принятые во внимание при экспертизе

1. Оникценко В. И. Усовершенствование

технологии объемной щтамповки заготовок

шпинделей. «Кузнечно-штамповочное произ0 водство, 1975, № 2, с. 44.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Способ изготовления изделий | 1978 |

|

SU816645A1 |

| Способ изготовления конических стаканов с хвостовиком | 1977 |

|

SU904858A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

| Способ изготовления деталей типа вилок карданов | 1981 |

|

SU1016035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| Способ изготовления водоохлаждаемой оправки прошивного стана в виде двухслойного полого тела и штамп для его осуществления | 2023 |

|

RU2804236C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

Авторы

Даты

1982-02-15—Публикация

1979-01-24—Подача