1

Изобретение относится к автоматизации процессов сухого измельчения и мокрого самоизмельчения в черной металлургии, теплоэнергетике, промышленности строительных материалов.

Известна система для автоматического регулирования загрузки мельницы, включающая два регулятора - загрузки и дополнительный 1. Такая система осуществляет форсированную догрузку мельницы при перерывах в подаче исходного питания. Достигается этот режим подачей на вход дополнительного регулятора сигнала рассогласования между величиной заполнения мельницы и ее первой производной по времени. В указанном режиме дополнительный регулятор играет роль ведущего.

Однако как только заполнение мельницы становится равным заданию, функция ведущего передается регулятору загрузки для ведения управления при номинальном режиме. Настройкн регулятора загрузки постоянны, как для недогруза, так и для нерегруза мельницы, поэтому система в зависимости от настроек этого регулятора будет работать либо в двухпозиционном режиме, либо нри перегрузе не сможет вывести из него мельницу.

Известна и другая система автоматического регулирования загрузки мельницы по

основному авт. св. № 575129, содержащая задатчик веса н установленный на питающем транснортере датчик веса, соединен ный через элемент сравнения и регулятор веса с исполнительным механизмом, связанным с питателем, задатчик и датчик уровня загрузки мельницы, соединенные через элемент сравнения с регулятором загрузки, амплитудный дискриминатор, ключ управления, делители сигналов н блок выделения сигнала перегруза, вход которого соединен с входом регулятора загрузки, подключенного к одному нз входов первого делителя сигналов, второй вход которого связан через ключ управления и амплитудный дискриминатор с выходом блока выделения сигнала нерегруза, а выход - с одним из входов элемента сравнения регулятора веса, другой вход которого соединен через второй делитель сигнала с ключом управления и задатчиком веса 2.

Недостаток данной системы заключается в том, что если регулируемый параметр, (степень заполнения) вследствие возмущения превысит задание, то прежде чем система вновь выведет этот параметр к заданию, он соверщает ряд (8-10) затухающих колебаний. Причина такой колебательности и увеличения длительности переходного процесса - медленная подготовка корректирующим регулятором нового значения сигнала коррекции.

Цель изобретения - новышепие надежности работы системы.

Это достигается тем, что известная система снабжена блоком суммирования и источником регулируемого напряжения, причем вход источника регулируемого напряжения подключен к соответствующему выходу ключа управления, выход истопника регулируемого напряжения соединен с одним из входов блока суммирования, другой вход которого подключен к выходу элемента сравнения, а выход блока суммирования соединен с регулятором загрузкн.

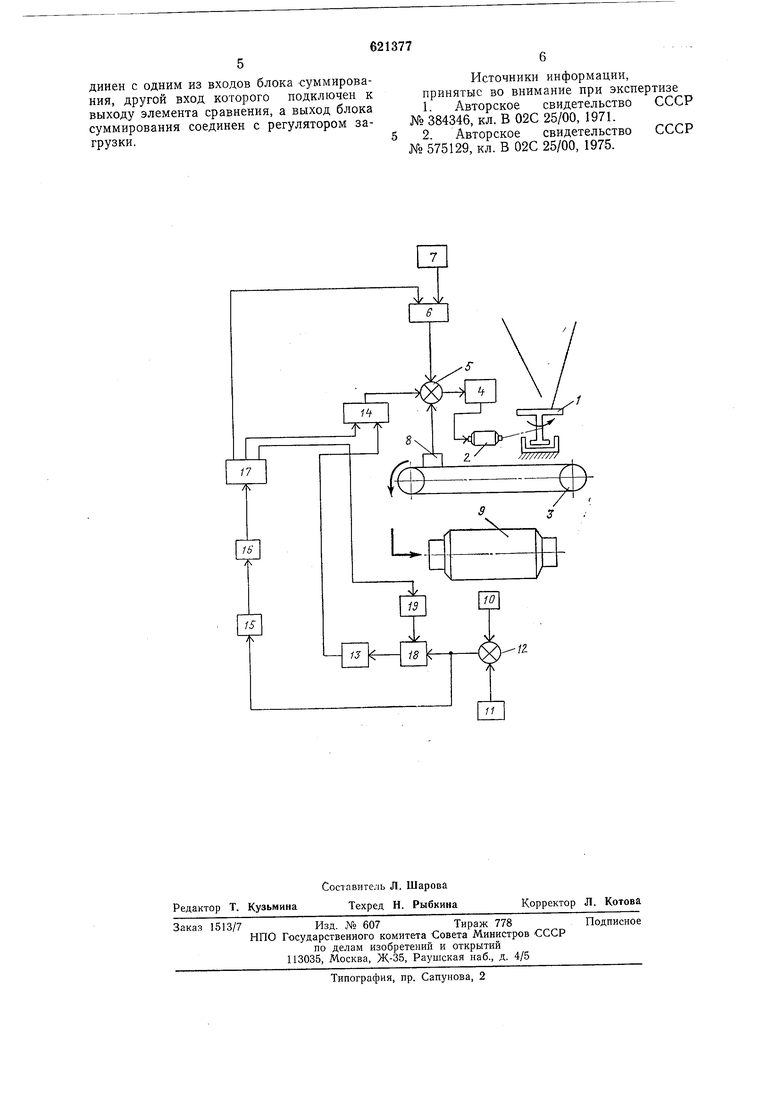

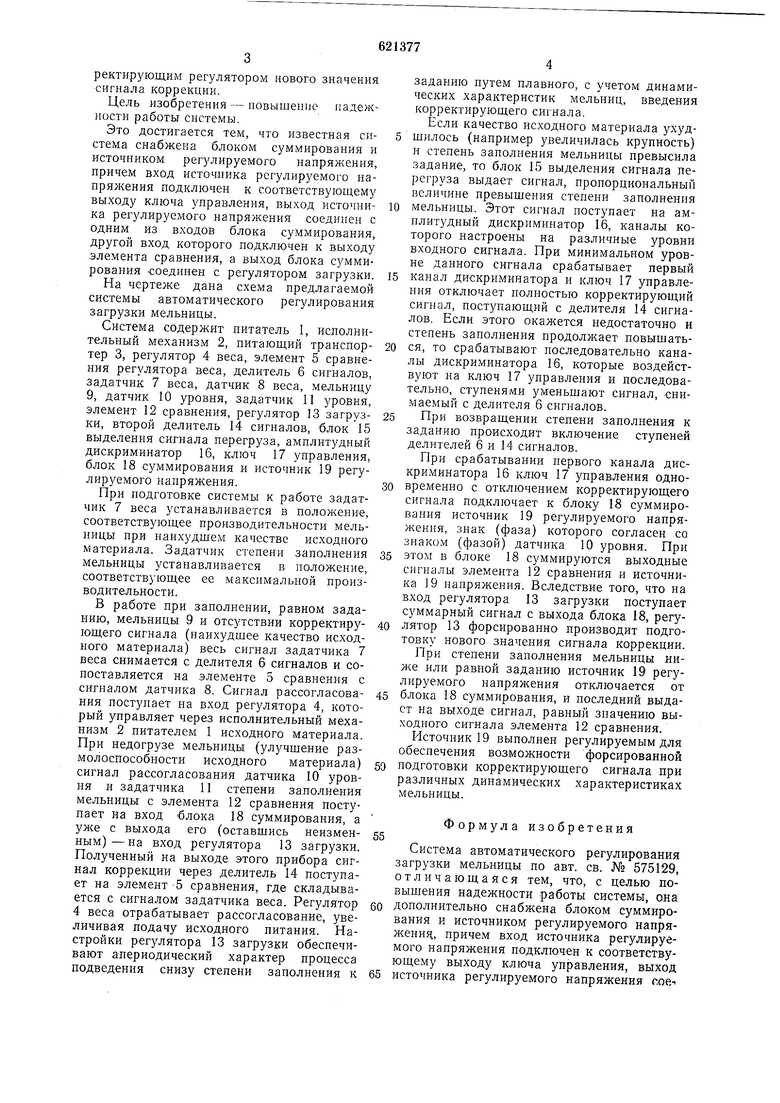

На чертеже дана схема предлагаемой системы автоматического регулирования загрузки мельницы.

Система содержит питатель 1, исполнительный механизм 2, питающий транспортер 3, регулятор 4 веса, элемент 5 сравнения регулятора веса, делитель 6 сигналов, задатчик 7 веса, датчик 8 веса, мельницу 9, датчик 10 уровня, задатчик 11 уровня, элемент 12 сравнения, регулятор 13 загрузки, второй делитель 14 сигналов, блок 15 выделения сигнала перегруза, амплитудный дискриминатор 16, ключ 17 управления, блок 18 суммирования и источник 19 регулируемого напряжения.

При подготовке системы к работе задатчик 7 веса устанавливается в положение, соответствующее производительности мельницы при наихудшем качестве исходного материала. Задатчик степени заполнения мельницы устанавливается в положение, соответствующее ее максимальной производительности.

В работе при заполнении, равном заданию, мельницы 9 и отсутствии корректирующего сигнала (наихудшее качество исходного материала) весь сигнал задатчнка 7 веса снимается с делителя 6 сигналов и сопоставляется на элементе 5 сравнения с сигналом датчика 8. Сигнал рассогласования поступает на вход регулятора 4, который управляет через исполнительный механизм 2 питателем 1 исходного материала. При недогрузе мельницы (улучшение размолоспособности исходного материала) сигнал рассогласования датчика 10 уровня и задатчика 11 степени заполнения мельницы с элемента 12 сравнения поступает на вход блока 18 суммирования, а уже с выхода его (оставшись неизменным)- на вход регулятора 13 загрузки. Полученный на выходе этого прибора сигнал коррекции через делитель 14 поступает на элемент-5 сравнения, где складывается с сигналом задатчика веса. Регулятор 4 веса отрабатывает рассогласование, увеличивая подачу исходного питания. Настройки регулятора 13 загрузки обеспечивают апериодический характер процесса подведения снизу степени заполнения к

заданию путем плавного, с учетом динамических характеристик мельниц, введения корректирующего сигнала.

Если качество исходного материала ухудшилось (например увеличилась крупность) и степень заполнения мельницы превысила задание, то блок 15 выделения сигнала перегруза выдает сигнал, пропорциональный величине превышения степени заполнения

мельницы. Этот сигнал поступает на амплитудный дискриминатор 16, каналы которого настроены на различные уровни входного сигнала. При минимальном уровне данного сигнала срабатывает первый

канал дискриминатора и ключ 17 управления отключает полностью корректирующий сигнал, поступающий с делителя 14 сигналов. Если этого окажется недостаточно и степень заполнения продолжает повышаться, то срабатывают последовательно каналы дискриминатора 16, которые воздействуют на ключ 17 управления и последовательно, ступенями уменьщают сигнал, снимаемый с делителя 6 сигналов.

При возвращении степени заполнения к заданию происходит включение ступеней делителей 6 и 14 сигналов.

При срабатывании первого канала дискриминатора 16 ключ 17 управления одновременно с отключением корректирующего сигнала подключает к блоку 18 суммирования источник 19 регулируемого напряжения, знак (фаза) которого согласен со знаком (фазой) датчика 10 уровня. При

этом в блоке 18 суммируются выходные сигналы элемента 12 сравнения и источника 19 напряжения. Вследствие того, что на вход регулятора 13 загрузки поступает суммарный сигнал с выхода блока 18, регулятор 13 форсированно производит подготовку нового значения сигнала коррекции. При степени заполнения мельницы ниже или равной заданию источник 19 регулируемого напряжения отключается от

блока 18 суммирования, и последний выдаст на выходе сигнал, равный значению вы.ходного сигнала элемента 12 сравнения.

Источник 19 выполнен регулируемым для обеспечения возможности форсированной

подготовки корректирующего сигнала при различных динамических характеристиках мельницы.

Формула изобретения

Система автоматического регулирования загрузки мельницы по авт. св. № 575129, отличающаяся тем, что, с целью повышения надежности работы системы, она

дополнительно снабжена блоком суммирования и источником регулируемого напряженид, причем вход источника регулируемого напряжения подключен к соответствующему выходу ключа управления, выход

источника регулируемого напряжения сое-.

динен с одним из входов блока суммирования, другой вход которого подключен к выходу элемента сравнения, а выход блока суммирования соединен с регулятором загрузки.

Источники информации, принятые во внимание ири экснертизе

1.Авторское свидетельство СССР № 384346, кл. В 02С 25/00, 1971.

2.Авторское свидетельство СССР № 575129, кл. В 02С 25/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом измельчения в шаровой барабанной вентилируемой мельнице | 1983 |

|

SU1105227A1 |

| Система автоматического управления процессом сухого измельчения | 1978 |

|

SU764724A1 |

| Система автоматического регулирования загрузки мельницы | 1977 |

|

SU701710A1 |

| Система автоматического регулирования загрузки мельницы | 1975 |

|

SU575129A1 |

| Система автоматического управления процессом сухого измельчения | 1986 |

|

SU1428469A2 |

| Система автоматического регулирования загрузки мельницы | 1981 |

|

SU1007729A1 |

| Самонастраивающаяся система регулирования загрузки барабанной мельницы | 1980 |

|

SU910194A1 |

| Система автоматического управления процессом измельчения | 1986 |

|

SU1360795A1 |

| Система автоматического регулирования производительности вентилируемой мельницы | 1983 |

|

SU1122360A1 |

| Система автоматического регулирования заполнения барабанной вентилируемой мельницы | 1984 |

|

SU1238794A1 |

Авторы

Даты

1978-08-30—Публикация

1976-06-21—Подача