1

Изобретение относится к области автоматизации процессов сухого измельчения я предназначено для применения в горнорудной и строительной промышленности, а также в теплоэнергетике.

Известна Система автоматическопо регулирования загрузки мельницы, включающая датчик веса исходного материала, датчик заполнения мельницы, регулятор веса и корректирующий регулятор загрузки, состоящая из двух контуров - основного контура, или контура стабилизации исходной производительности, и корректирующегоконтура, изменяющего задание основному контуру в зависимости от заполнения мельницы 1.

Недостатки такой системы состоят в том, что при малой доле корректирующего воздействия система не может вывести мельницу из перегруза, поэтому для предотвращения завала мельницы необходимо вмещательство обслуживающего персонала для полного снятия исходного питания. При увеличении доли корректирующего воздействия регулятор веса начинает работать в двухпозиционном режиме - то полностью прекращает исходное питание, то делает его

максимальным. Причина неудовлетворительной работы - одинаковая скорость изменения исходного питания как при недогрузе так и при перегрузе мельницы.

Известна и другая система автоматического регулирования загрузки мельницы, содержащая задатчик и датчик веса, первый и второй элементы сравнения, регулятор веса, исполнительный механизм, питатель, задатчнк и датчик заполнения, регулятор коррекции, блок выделения сигнала перегрузки, амплитудными дискриминатор, первый ключ управления, первый и второй делители, причем зддатчнк веса соединен с одним входом первого делителя, другой вход которого через первый ключ управления и амплитудный дискриминатор соединен с выходом блока выделения сигнала перегрузки, выход второго делителя подключен к одному входу первого элемента сравнения, другой вход которого соединен с датчиком веса, третий вход первого элемента сравнения подключен к выходу первого делителя, а выход первого элемента сравнения соединен через регулятор веса с испЬлнительным механизмом, кинематически связанным с питателем, датчик

заполнения cocAiineii с идиим входо.м BTOJJUIU элемента сравненля, выход которого подключен ко входу блока выделения сигнала перегрузки и к одному входу регулятора коррекции, выход KOTOpoio соединен с одним входом второго делителя .2.

Недостатком этой системы является то, что при работе системы в случае недогруза мельницы регулятор коррекции вырабатывает сигнал, который складывается с сигналом задатчнка веса основного контура, в результате чего возрастает производительность по исходному и, соответственно, увеличивается до заданной величины заполнение мельницы. Таким образом, в случае недогруза система работает в режиме плавного подвода заполнения мельницы к заданной величине. При превышении заполнением мельницы .заданной величины система ступенями уменьшает нагрузку; по мере роста переполнения в отдельных случаях снимается тойько величина корректирующего сигнала, в других - производится сброс нагрузки до нуля. Таким образом, в случае перегруза система работает в релейном режилге. По.скОльку ступени срабатывания настроены на одну и ту же величину, а настройки корректирующего регулятора постояннь при недогрузе и перегрузе, .системе не хватает гибкости регулирования, а это ведет к потерям производительности и увеличению колебаний качества измельченного продукта. .Кроме того, практикой установлено,, что неустойчивая работа мелышцы (периоды частых перегрузов.) длится,- как правило, определенное время (I -7-1,5 часа), сменяясь периодами относительно устойчивой работы. В течение этого времени данная система несколько раз снимает и восстанавливает нагрузку, что также вьгзывает потери производительности и ухудшение качества.

Цель изобретения - ювышение точности регулирования системы.

.Данная цель достигается тем, что известная система автоматического регулирования загрузки мельницы, . содержащая задатчик и датчик веса, первый и второй элементы сравнения, регулятор веса, иcпoлнйт& ьный механизм, питатель, задатчик и датчик занолнения, регулятор коррекции, блок вьшелен ясигнала перегрузки, амплитудный дискриминатор, первый ключ управления, первый- и второй делители, причем - задатчик веса соединен с одним входом первого делителя, другой вход которого через первый ключ управления и амплитудный дискриминатор соединен с выходом блока выделения сигнала перегрузки, выход второго делителя подключен к одному входу первого элемента сравнения, другой вход которого соединен с датчиком веса, третий вход первого элемента сравнения подключен к выходу первого делителя, а выход первого элемента срав-. нения соединен через регулятор веса с исполнигельпым механизмом, кинематически связанным- с питателем, датчик заполнения соединен-с. одним входом второго элемента сравнения, выход которого подключен ко входу блока выделения сигнала перегрузки и к одному входу регулятора коррекции, выход которого соединен с одним входом второго делителя, снабжена реле времени, источником опорного напряжения, триггером, третьим делителем, вторым, третьим и четвертым ключами управления, причем источник опорного напряжения, соединен с одним входом. реле времени, выход которого подключен к одному входу триггера, выход которого соединен со входом второго ключа управления, выход которого подключен к другому входу второго делителя, другой вход регулятора коррекции соеди1н1ен с выходом третьего ключа управления, вход которого соединен с одним выходом амплитудного дискриминатора и со входом четвертого ключа управления,, выход которого подключен к одному входу третьего делителя, другой вход которого соединен с задатчиком заполнения, выход третьего делителя подключен к другому входу второго элемента сравнения, а другой выход амплитудного дискриминатора .подключен к другому входу реле време-. ни и к другому входу триггера.

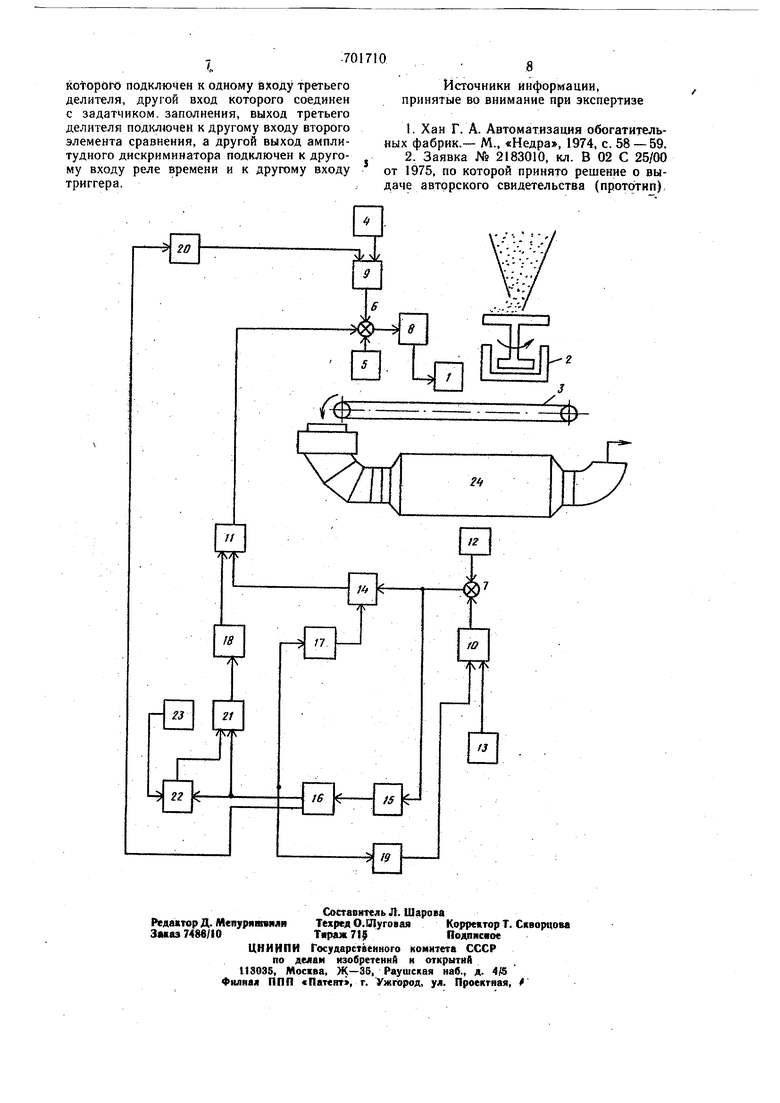

На чертеже показана блока-схема предлагае.мой системы автоматического регулирования загрузки мельницы.

Система включает исполнительный механизм ,.тарельчатьй питатель 2, тра ;спортер 3, задатчик исходной производительности (задатчик веса) 4 и датчик исходной производительности (датчик веса) 5, элементы сравнения 6 и 7, регулятор исходной производительности (регулятор веса) 8, делители 9, 10, 11, датчик заполнения 12 и задатчнк заполнения 13, регулятор коррекции 1.4, блок выделения сигнала перегруза 5 а-мплитудный дискриминатор 16, ключи управления 17, 18, 19 , 20, триггер 21, реле времени 22, источник опорного напряжения 23, мельницу 24.

Система раб.отает следующим образом.

Сигнал датчика веса 5 сравнивается на элементе сравнения б с сигналом задатчика веса 4, снимаемым с делителя 9, сигнал разбаланса с элемента сравнения поступает на в.код регулятора веса 8, который управяет через исполнительный механизм 1 тарельчатым питателем 2, изменяя его .скорость вращения.

Если размолоспособность материала хорошая и мельница недогружена, выделенная на элементе сравнения 7 разность сигналов атчика 12и задатчика 13 заполнения потупает на вход регулятора коррекции 14, который вырабатывает сигнал, поступающий ерез блок делейия сигнала коррекции 11 . а элемент сравнения 6. Сигнал коррекции кладывается с сигналом задатчика веса 4

и регулятор веса 8 отрабатывает рассогласование, увеличивая производительность мельницы по исходному. Регулятор коррекции 14 имеет иастройки, обеспечивающие апериодический выход заполнения мельницы к заданной величине при недогрузе путем плавного увеличения сигнала коррекции. В случае ухудшения раэмолоспособности исходного материала, уровень заполнения мельницы становится больше заданного, при этом блок выделения сигнала перегруза 15 начинает выдавать сигнал на вход амплитудного дискриминатора 16, пропорциональный величине превышения заполнением мельницы заданной величины. Каналы амплитудного дискриминатора 16 настроены на различные уровни входного сигнала. Первый канал амплитудного дискриминатора срабатывает при значении заполнения, равном заданному. При этом ключ управления 17 переключает на плате модулей регулятора коррекции 14 элементы настройки периода интегрирования таким образом, что отработка регулятора 14 на уменьшение величины коррекции идет с периодом интег-. рирования в несколько раз меньшим, чем при увеличении коррекции. достигается плавное уменьшение нагрузки, в ряде случаев выводящее мельницу из перегруженного состояния за счет форсированного снижения регулятором 14 величины коррекции. Одновременно со срабатыванием ключевого устройства 17 срабатывает ключевое устройство 19, отключая сигнал задания по заполнению на блоке масштабного деления 10 от элемента сравнения 7, чем достигается искусственное увеличение сигнала перегруза на входе регулятора коррекции 14, что также приводит к увеличению скорости отработки регулятора 14 на уменьшение коррекции.

Если для конкретного случая заполнение мельницы продолжает расти при интенсивном уменьшении регулятором 14 величины коррекции, срабатывает второй канал дискриминатора, в результате чего триггер 21 изменяет свое состояние и срабатывает ключ 18, отключающий масштабный блок деления от элемента сравнения 6, т. е. скачком уменьшается до нуля величина коррекции, приходящая на элемент сравнения 6. Одновременно срабатывает реле времени 22, начинающее отсчет выдержки времени на замыкание своего замыкающего контакта, который через определенное время подключает сигнал источника опорного напряжения 23 на второй вход триггера 21, изменяя его состояние на первоначальное. Таким образом, после срабатывания второго канала дискриминатора коррекция будет отключена на время, определяемое уставкой реле времени 22. Поскольку период неустойчивой работы мельницы при включенной коррекции составляет чаще всего 1 ,5 часа, на это время настраивается и реле времени 22, благодаря

чему мельница будст некоторое время устойчиво работать в облегченном режиме, а поскольку доля коррекции относительно максимально возможной производительности мельницы по исходному выбирается равной 14 -;17%, потери производительности при этом оказываются меньше, чем при нескольких сбросах до нуля и восстановлений величины производительности.в период неустойчивой работы, как это имеет место при работе прототипа.

Если в отдельных случаях после сброса величины коррекции заполнение мельницы .продолжает, увеличиваться, срабатывает последовательно третий,, четвертый и т. д. каналы дискриминатора 16, которые вызывают срабатывание ключа управления 20.

Формула изобретения

Система автоматического регулирования загрузки мельницы, содержащая задатчик и датчик веса, первый и второй элементы сравнения, грегулятор веса, исполнительный механизм, питатель, задатчик и датчик заполнения, регулятор коррекции, блок выделения сигнала перегрузки, амплитудный дискриминатор, первый ЕСЛЮЧ управления, первый и второй делители, причем задатчик веса соединен с одним входом первого делителя, другой вход которого через первый ключ управления и амплитудный дискриминатор соединен с выходом блока выделения сигнала перегрузки, выход второго делителя подключен к одному входу первого элемента сравнения, другой вход которого соединен с датчиком веса, третий вход первого элемента сравнения подключен к выходу первого делителя, а выход первого элемента сравнения соединен через регулятор веса с исполнительным механизмом, кинематически связанным с питателем, датчик заполнения соединен с одним входом второго элемента сравнения, выход которого подключен ко входу блока выделения сигнала перегрузки и к одному входу регулятора коррекции, выход котодого соедине1Г с одним входом второго делителя, .отличающаяся тем, что, с целью повышения точности регулирования, она снабжена реле времени,источником опорного напряжения, триггером, третьим делителем, вторым, третьим и четвертым ключами управления, причем источник-опорного напряжения соединен с одним аходом реле времени, выход которого подключен к одному входу триггера, выход которого соединен со входом второго ключа управления, выход которого подключен к другому входу второго делителя, другой вход регулятора коррекции соединен с выходом третьего ключа управления, вход которого соединен с одним выходом амплитудного дискриминатора и со входом четвертого ключа управления, выход

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом измельчения в шаровой барабанной вентилируемой мельнице | 1983 |

|

SU1105227A1 |

| Система автоматического регулирования загрузки мельницы | 1976 |

|

SU621377A2 |

| Система автоматического управления процессом сухого измельчения | 1978 |

|

SU764724A1 |

| Система автоматического регулирования загрузки мельницы | 1975 |

|

SU575129A1 |

| Система автоматического регулирования загрузки мельницы | 1981 |

|

SU1007729A1 |

| Самонастраивающаяся система регулирования загрузки барабанной мельницы | 1980 |

|

SU910194A1 |

| Система автоматического регулирования производительности вентилируемой мельницы | 1983 |

|

SU1122360A1 |

| Система автоматического управления процессом сухого измельчения | 1986 |

|

SU1428469A2 |

| Система автоматического управления процессом измельчения | 1986 |

|

SU1360795A1 |

| Система автоматического регулирования загрузки мельницы | 1982 |

|

SU1255207A1 |

Авторы

Даты

1979-12-05—Публикация

1977-08-01—Подача