1

Изобретение относится к области обработки металлов давлением, а именно к гидропрессованию.

Наиболее близким техническим решением из известных является способ уплотнения плунжера в контейнере, заключающийся в образовании на рабочем конце плунжера слоя рабочей среды с высокой вязкостью при введении его в полость контейнера 1J.

При использовании этого способа уплотнения создается градиент увеличения вязкости от матрицы к плунл ;еру, благодаря которому обеспечивается малое сопротивление истечению жидкости в зазор меладу стенками матрицы и прессуемым металлом и большое сопротивление истечению в зазор между плунжером и камерой высокого давления.

Недостаток способа заключается в том, что он не устраняет необходимости применения уплотнений, а лишь облегчает их работу. Кроме того, необходимость введения в камеру различных несмешиваюш,ихся жидкостей снижает производительность прессования и не позволяет использовать его при горизонтальном располол ении контейнера и плунжера.

Цель изобретения - повышение стойкости плунжера, производительности процесса и надежности герметизации.

Это достигается тем, что плунжер перед введением в полость контейнера охлалодают до температуры, меньшей температуры затвердевания рабочей среды.

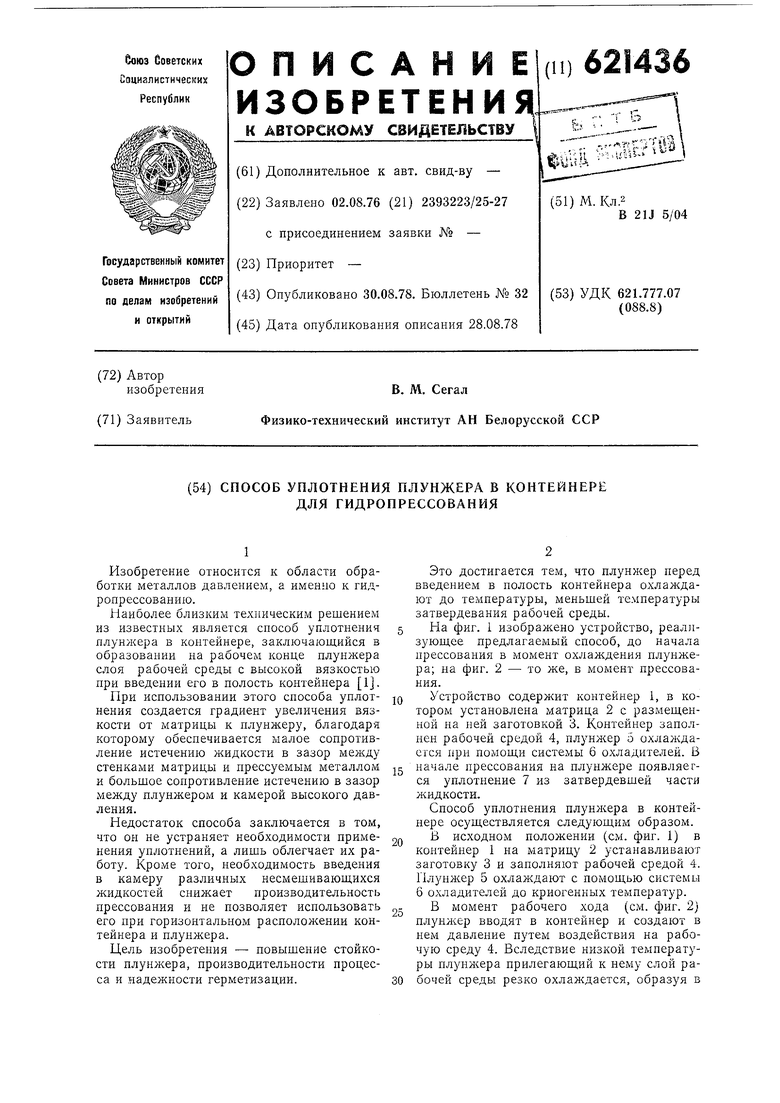

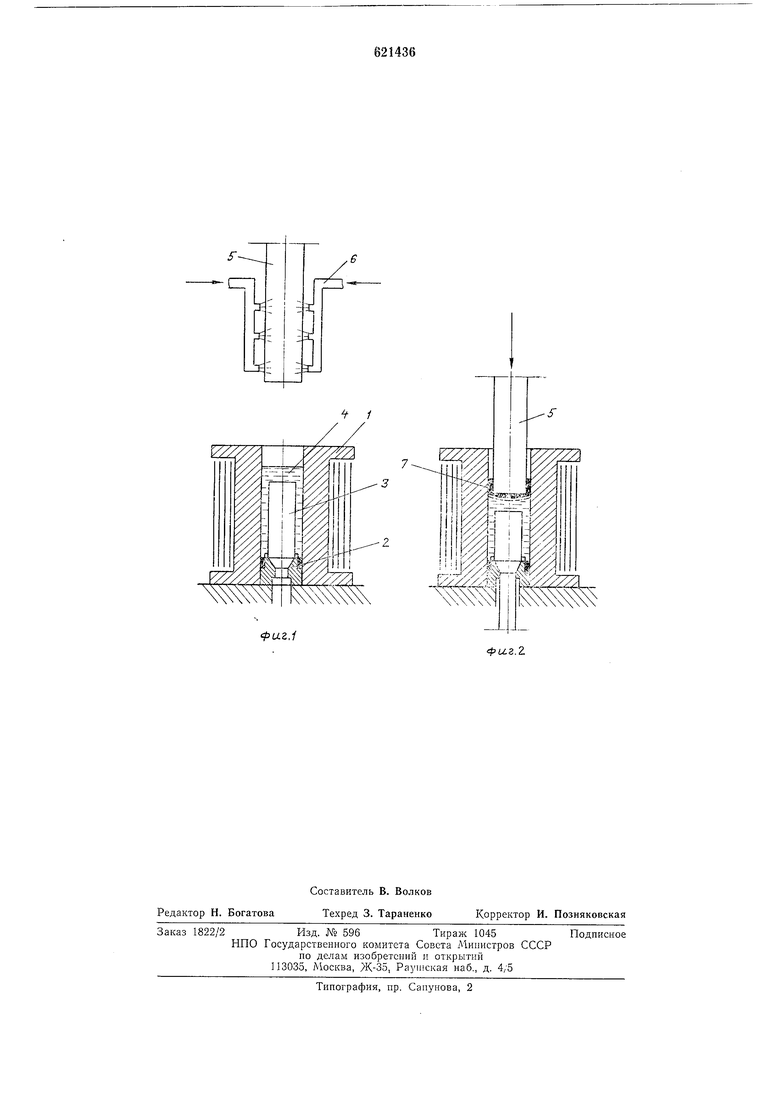

На фиг. 1 изображено устройство, реализующее предлагаемый способ, до начала прессования в момент охлаладения плунжера; на фиг. 2 - то же, в момент прессования.

Устройство содерл ит контейнер 1, в котором установлена матрица 2 с размещенной на ней заготовкой 3. Контейнер заполнен рабочей средой 4, плунжер о охлаждается при помощи системы 6 охладителей. В начале прессования на плунжере ноявляегся уплотнение 7 из затвердевшей части л ндкости.

Способ уплотнения плунлсера в контейнере осуществляется следующим образом.

В исходном положении (см. фиг. 1) в контейнер 1 на матрицу 2 устанавливают заготовку 3 и заполняют рабочей средой 4. Плунжер 5 охлаждают с помощью системы 6 охладителей до криогенных температур.

В момент рабочего хода (см. фиг. 2) плунл ер вводят в контейнер и создают в нем давление путем воздействия на рабочую среду 4. Вследствие низкой температуры плунжера прилегающий к нему слой рабочей среды резко охлаладается, образуя в

прилегающей к плунжеру области рабочей среды плотную пробку, которая перемещается вместе с плунжером и обеспечивает герметизацию плунжера в контейнере. Кроме того, большой градиент температур вблизи затвердевп1ей части рабочей среды создает резкое увеличение вязкости рабочей среды по направлению к плунжеру. Таким образом предотвращается протекание рабочей среды в зазор между стенками контейнера 1 и плунжера 5 и создается давление, необходимое для прессования заготовки через матрицу 2. Особенно качественное уплотнение достигается в том случае, когда температуру охлаледения плунжера выбирают ниже температуры затвердевания передающей среды. При этом в процессе прессования создается твердое уплотнение за счет изменения агрегатного состояния передающей среды. Скорость прессования может быть выбрана так, что увеличение объема затвердевшей части рабочей среды предотвратит «выстреливание заготовки в конце рабочего хода.

Пример осуществления способа.

Проводилось прессование алюминиевого сплава АМу с пределом текучести ат -- 19 кг/мм2 из контейнера диаметром 030 мм через матрицу с обжатием е 60%. В качестве рабочей среды использовалась вода. Плунжер выполнялся без уплотнений с зазором по контейнеру, равным 0,04 мм. После установки заготовки в контейнер и ее подпрессовки полость заполнялась водой до требуемого уровня. Плунжер охлаждался до температуры примерно -70°С путем погружения в сосуд с жидким азотом (t -196°С). Затем плунжер вводился в контейнер, и осуществлялось прессование на гидравлическом прессе. Процесс происходил устойчиво без нарущения герметичности камеры высокого давления.

Предложенный способ обеспечивает качественную герметизацию плунжера в контейнере в процессе прессования без применения специальных уплотнений, что позволяет упростить конструкцию плунжера и увеличить его надежность. Отсутствие уплотнений обеспечивает полное использовзние сечения плунжера, а охлаладение до криогенных температур увеличивает его прочность на сжатие в 1,5-2 раза. Благодаря этому значительно повышается допустимая нагрузка на плунжер и его стойкость. Устранение необходимости введения в камеру высокого давления различных несмешивающихся жидкостей и частой замены уплотнительных колец по сравнению с известным способом уплотнения плунжера

в контейнере повышает производительность процесса прессования. Такой способ можно применять как на вертикальных, так и на горизонтальных прессах.

Формула изобретения

Способ уплотнения нлунл :ера в контейнере для гидропрессования, заключающийся в образовании на рабочем конце плунжера слоя из рабочей среды с высокой вязкостью

при введении его в полость контейнера, отличающийся тем, что, с целью повышения производительности процесса, стойкости плунжера и наделсности герметизации, плунжер перед введением его в полость контейнера охлаждают до температуры, меньшей температуры затвердевания рабочей среды.

Источники информации, принятые во внимание при экспертизе

1- Авторское свидетельство СССР № 249906, кл. В 21J 5/04, 1968.

fU.Z.I

Фи.г.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ГИДРОПРЕССОВАНИЯ с ПРОТИВОДАВЛЕНИЕМ | 1970 |

|

SU267310A1 |

| УСТРОЙСТВО для ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 1971 |

|

SU314571A1 |

| Способ гидропрессования заготовок | 1989 |

|

SU1690934A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО БЕСКОМПРЕССОРНОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1967 |

|

SU202855A1 |

| УСТРОЙСТВО для ПРЕССОВАНИЯ ИЗДЕЛИЙ ЖИДКОСТЬЮ высокого ДАВЛЕНИЯ | 1969 |

|

SU258178A1 |

| Способ изготовления комбинированных изделий | 1979 |

|

SU904894A1 |

| ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 1970 |

|

SU268137A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| Устройство для пластической де-фОРМАции пОд ВыСОКиМ дАВлЕНиЕМ | 1978 |

|

SU795695A1 |

| Механизм подачи проволоки к гидроэкструзионному устройству | 1974 |

|

SU535999A1 |

Авторы

Даты

1978-08-30—Публикация

1976-08-02—Подача