(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU876581A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2092461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2010 |

|

RU2470880C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

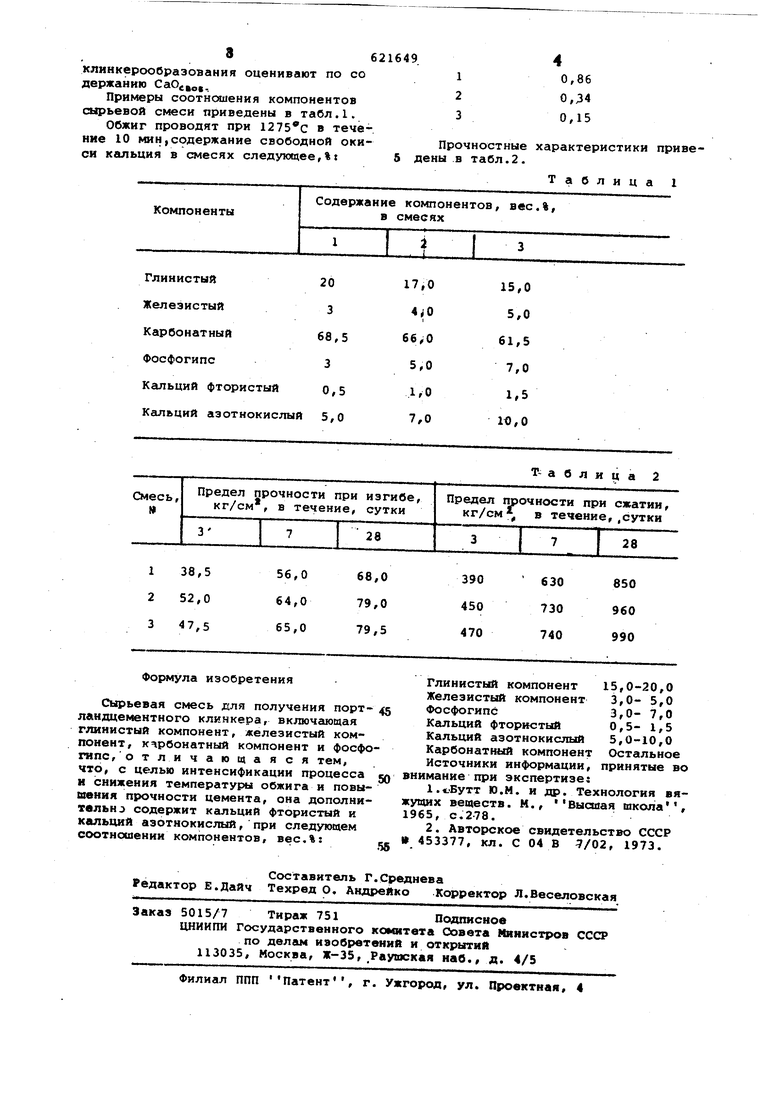

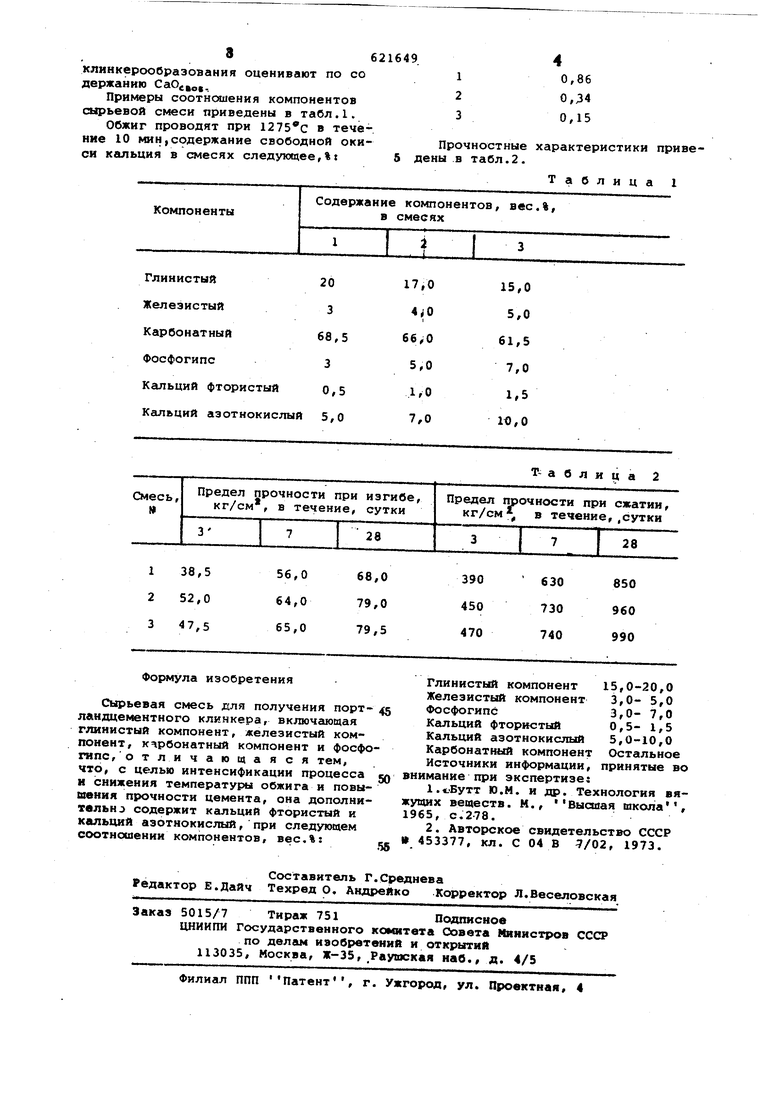

Изобретение относится к составам сырьевых смесей для получения портланддементного клинкера и может быт использовано в цементной промьэшлен ности. Известна сырьевая смесь для полу чения портландцементного клинкера, включсцсяцая карбонатный, глинистый, железистый компоненты и минергшизат .ры, в частности, фтористые соли .flj Недостатком ее является высокая температура обжига (1400-1450С) и длительность обжига (30 мин). Известна сщ ьевая смесь для полу чения портландцементного клинкера, включаккдая глинистый компонент (2535%), карбонатный .компонент (10-25% железистый компонент (5-12%) и фосфогипс (35-65%) 2. Последняя из указанных смесей является наиболее близкой по техничес кой сущиости и достигаемому эффекту к предлагаемому техническому решению. Недостатком ее является повышенная температура обжига 1350-1400 С клинкера и низкая прочность. Целью изобретения является интен И.фикгщия процесса обжига, снижение температуры его и повышение прочности цемента. Поставленная цель достигается тем, что сырьевая смесь для получения портландцементного клинкера, включающая глинистый компонент, железистый к 4понент, карбонатный компонент и фосфогипс, дополнительно содержит ксшьций фтористый и кальций азотнокислый, при следующем соотношении компонентов, вес.%: Глинистый компонент 15,0-20,0 Железистый компонент 3,0- 5,0 Фосфогипс3,0-7,0 Кальций фтористый 0,5- 1,5 Кальций азотнокислый 5,0-10,0 Карбонатный компонент Остальное. Сырьевую смесь после гомогенизации увлажняют до 8-10% и прессуют под давлением 50 кгс/см в брикеты. Брикеты высушивают при в течение 3 мин в муфеле и помещают для обжига в силитовую печь с температурой . Скорость подъема температуры - 3000 град-час с выдержкой при максимальной температуре 1275С в течение 10 мин. Охлаждение спеков - быстрое, на оздухе. Завершенность процессов 8621649 клинкерообразования оценивают по со держанию СаОе,в,, Примеры соотнсяиения компонентов сьфьевой смеси приведены в таСл.1, Обжиг проводят при в течение 10 мин,содержание свободной окиси кальция в смесях следующее,%t 5 д

Т-аблица 2 Прочностные характеристики привеы в табл.2. Таблица I

Авторы

Даты

1978-08-30—Публикация

1977-04-28—Подача