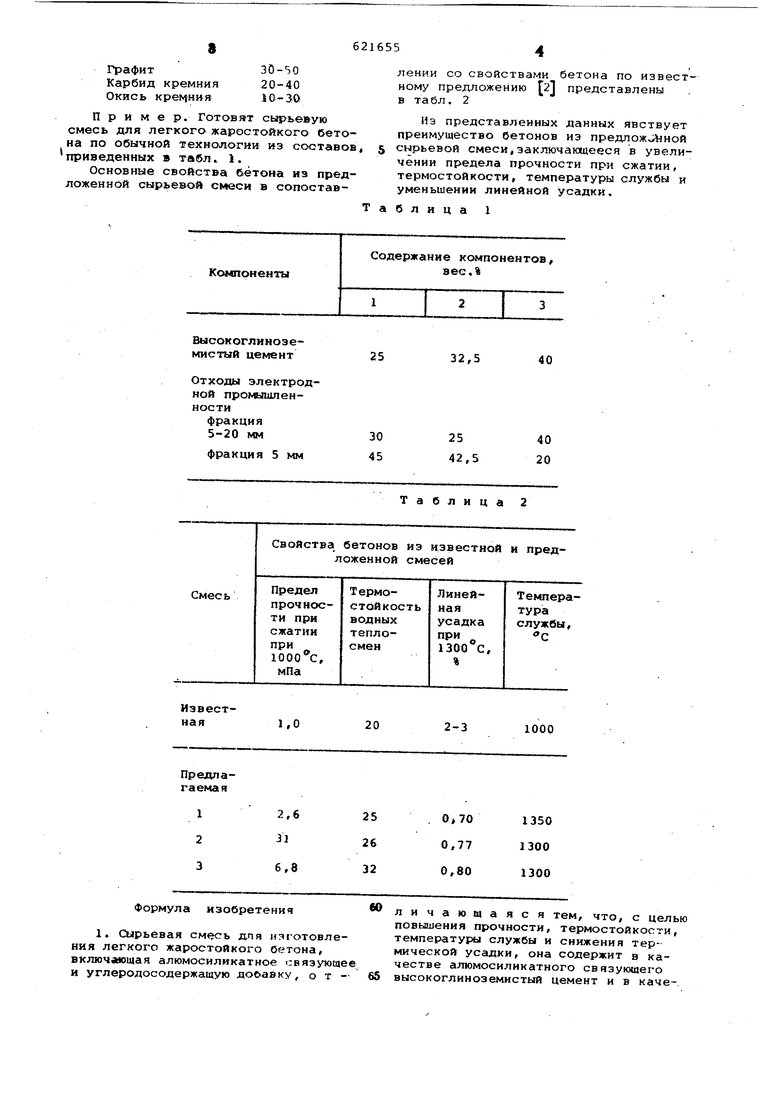

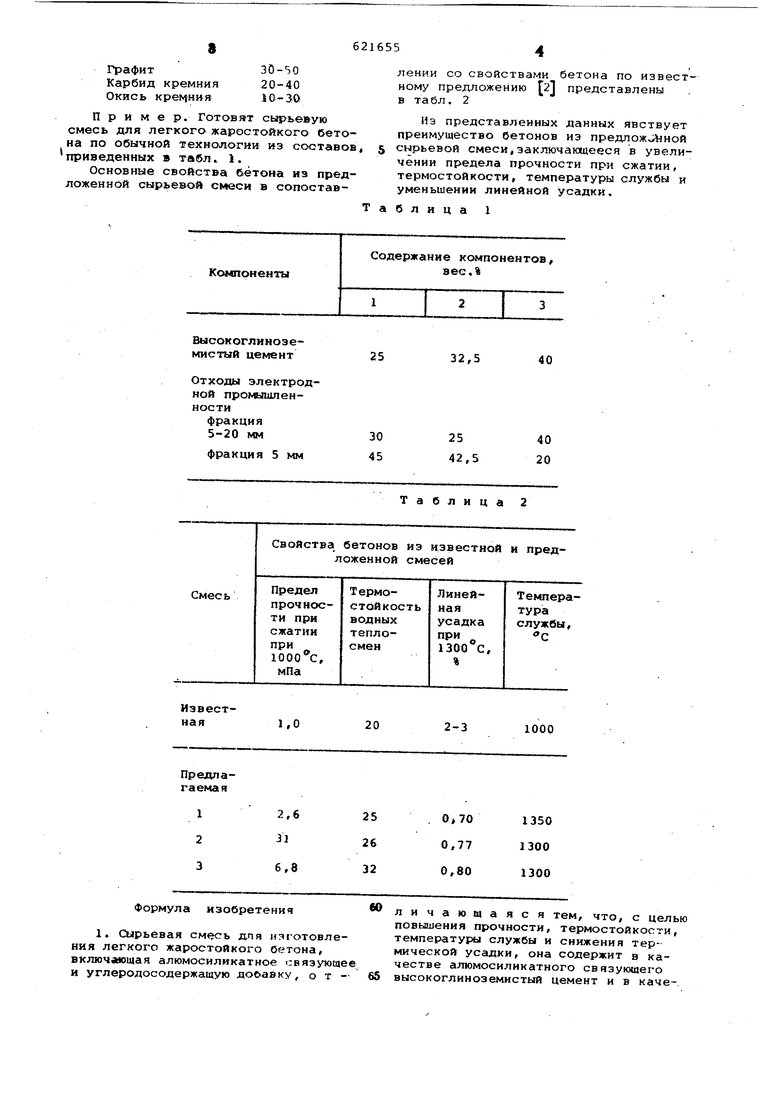

Изобретение относится к промышле , ности строительных материалов и может быть использовано для огнеупоров, применяемых в керамической, сте кольной и цементной прс «лшленности, преимущественнЪ для футеровки тепловых агрегатов кирпичного производства. Известшл сырьевые смеси для изготовления огнеупоров , содержащие, %: огнеупорную глину 30-40, шамот .3045 и графит .30-35 l . Известна также сырьевая смесь дл изготовления легкого жаростойкого бетона, включающая алюмосиликатный компонент и углеродсодержащую добавку, в которой в качестве алюмосиликатного компонента используется глина с вулканическим стеклом (65-99%) и выгорающая добавка в виде кокса (1-25%). Эта смесь является наиболее близкой к изобретению по технической сущности и достигаемому результату 23 . Недостатками известных сырьевых смесей являются относительно невысокие прочность, температура применения, низкая термостойкость и большая термическая усалка. Целью изобретения является повышение прочности, термостойкости, температуры службы и снижения термической -усадки. Поставленная цель достигается тем, что сырьевая смесь для изготовления легкого жаростойкого бетона, включающая алюмосиликатное связующее и углеродосодержащую добсшку содержит в качестве алюмосиликатного связующего высокоглиноземистый цемент и в качестве углеродосодержащей добавки отходы электродной промышленности фракции 5-20 мм и 5 мм при следующем соотношении компонентов, мас.%: Высокоглиноземистый цемент 25-40 Отходы электродной промышленности . фракция 5-20 мм 20-30 фракция 5 мм40-45 тходы электродной промышленности имеют следующий состав, мас.%: ГрафитЗО- О Карбид кремния 20-40 Окись кремния 10-30 Пример. Готовят сырьевую смесь для легкого жаростойкого бетона по обычной технологии- из составов приведенных табл 1. Основные свойства бетона из предложенной сырьевой смеси в сопоставлении со свойствами бетона по известному предложению 2 представлены в та бл. 2 Из представленных данных явствует преимущество бетонов из предложЛ1ной сырьевой смеси,заключающееся в увеличении предела прочности при сжатии, термостойкости, температуры службы и уменьшении линейной усадки. блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления жаростойкого газобетона | 1978 |

|

SU697443A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1978 |

|

SU711003A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| Сырьевая смесь для изготовления легковесных огнеупорных изделий | 1978 |

|

SU753821A1 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННОгО бЕТОНА | 1979 |

|

SU808468A1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2427549C1 |

| Сырьевая смесь для приготовлениялЕгКОгО жАРОСТОйКОгО бЕТОНА | 1979 |

|

SU833738A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1989 |

|

SU1648929A1 |

Компоненты

Высокоглиноэемистый цемент

Свойства бетонов из известной и предложенной смесей

Формула изобретения

Содержание компонентов, вес.%

32,5

40

Таблица 2

личающаяся тем, что/ с целью повыиения прочности, термостойкости, температуры службы и снижения термической усадки, она содержит в качестве алюмосиликатного связующего высокоглиноземистый цемент и в каче-.

5

стве углеродосодержащей добавки отходы электродной промышленности фрикций 5-20 мм и 5 мм при следующем соотношении компонентов, мас.%:

.Высокоглиноземистый цемент 25-40 Отходы электродной промы1иленности

фракция

5-20 мм 20-30

фракция

5 мм40-45

21655g

Графит30-50

Карбид кремния 20-40

Окись кремния 10-30

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-08-30—Публикация

1977-04-06—Подача