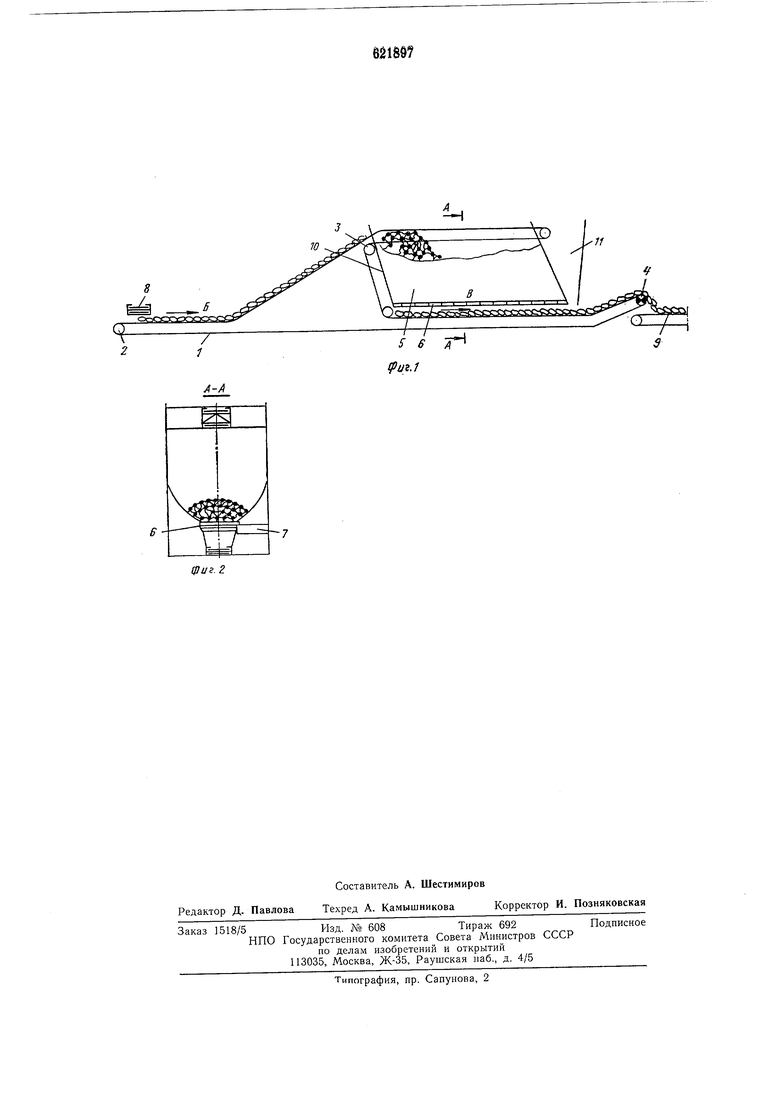

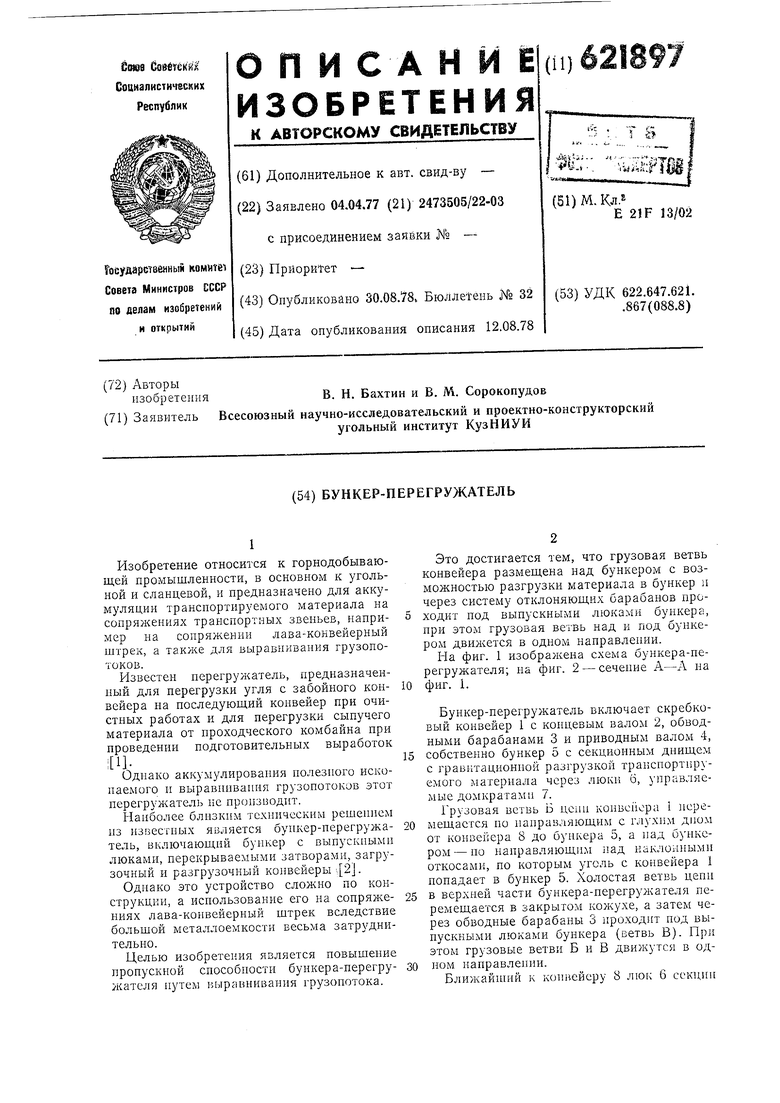

Днища бункера 5 при работающем конвейере 9 открыт. Уголь, поступая с конвейера 8 по рабочей ветви Б, транспортируется до бункера 5 и ссыпается в него, а через открытый люк 6 днища поступает на ветвь В и далее на конвейер 9.

Приемная способность конвейера 1 соответствует производнтельпости конвейера 8, а производительность разгрузки люков 6 - нриемной способности конвейера 9.

При малых и средних грузопотоках уголь полностью поступает на конвейер 9, не задерживаясь в бункере. При значительных и максимальных грузопотоках часть угля, равная приемной способности конвейера 9, поступает на последний, а оставшаяся часть начинает аккумулироваться в бункере 5. При достнженин высоты аккумулированного угля до уровня скребков рабочей ветьиБ уголь не будет просыпаться в бункер 5 в этом месте, а начнет перемеш,аться в свободную часть бункера 5, постепенно заполняя его от задней Ю до передней стенки бункера.

При заполнении бункера 5 конвейер 8 выключается. Разгрузка накопленного материала из бункера 5 производится последовательным открыванием люков 6, нормальное положение которых закрытое.

При остановке конвейера 9 paisee открытый люк, ближайший к конвейеру 8, закрывается. Весь уголь, поступающий с конвейера 8, аккумулируется в бункере 5 до его полного заполнения.

Передгижка бункера-перегружателя осуществляется после полной разгрузки бункера, а для з-меньшення числа нередвижек бункер-перегружатель имеет горнзонтальную часть, так что на несколько передвижек забойного конвейера 8 приходится только одна передвижка бункера-перегружателя.

Для уменьшения измельчения угля и пылеобразования йаДняя бтенка 10 бункера 5 делается наклонной в сторону очистного забоя. Уголь, нросыпаясь с рабочей ветви Б в бункер 5, попадает на наклонную стенку 10 и скользит по ней до люка 6.

Для пропуска кусков угля значительных размеров в передней части бункера предусмотрен желоб И, но которому крупные куски материала попадают на конвейер 8, мииуя бункер.

Пспользование одного и того же конвейера для загрузки и разгрузки аккумулирующей емкости, а также в качестве перегружателя, уменьшает число приводов в транснортном звене.

В результате применения бункера-перегружателя снижаются капитальные и эксплуатациопные затраты на транснортирование иолезного ископаемого, повышается пропускная способность транспорта.

Формула изобретения

Бункер-перегружатель, включающий бункер с выпускными люками, перекрываемыми затворами, и конвейер, отличаюш;ийс я тем, что, с целью повышения пропускной способностн бункера-нерсгр5--лсателя путем выравннвания грузопотока, грузовая ветзь конвейера размещена над бункером с возмолпюстью разгрузки материала в бункер и через систему отклоняющих барабанов нроходит под выиускнымн люками бункера, при этом грузовая ветвь над п под бункером движется в одном направлении. Источники информации,

принятые во внимание при экспертизе

1.Шахмейстер Л. Г. и Солод Г. И. Подземные конвейерные установки. М., «Педра, 1976, с. 73-76.

2.Шахмейстер Л. Г. и Солод Г. И. Подземные конвейерные установкн. М., «Педра, 1976, с. 342-356.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункер-перегружатель | 1981 |

|

SU968482A1 |

| Бункер-накопитель | 1990 |

|

SU1731965A1 |

| Механизированный бункер | 1972 |

|

SU597859A1 |

| УСТРОЙСТВО ДЛЯ БОКОВОЙ РАЗГРУЗКИ СКРЕБКОВОГО КОНВЕЙЕРА | 1993 |

|

RU2083849C1 |

| КРУТОНАКЛОННЫЙ ЦЕПНОЙ ПОДВЕСНОЙ КОНВЕЙЕР | 2001 |

|

RU2209168C2 |

| Передвижной перегружатель ленточного конвейера | 1990 |

|

SU1701613A1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1738726A1 |

| Бункер-перегружатель | 1975 |

|

SU600310A1 |

| ЭЛЕКТРИЧЕСКИЙ ПРИВОД УКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2018 |

|

RU2671794C1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1766786A1 |

- 7

Авторы

Даты

1978-08-30—Публикация

1977-04-04—Подача