Изобретение огносигся к трубопрокатному производству, а именно к устрой- сгвам быстрорааъемных соединений оправки непрерывного стана с механизмом ее удержания, и может быть использовано в трубопрокатных агрегатах с непрерывным станом при прокатке бесш овных труб.

Известен механизм удержания оп- равочного стержня, который включает приводную каретку с диаметрально рас. положенными гидроцилиндрами, датчик, жестко соединенный одним концом с оправкой, закрепленной на стержне, и узел жесткой разъемной гидравлической обратной связи. Механизм снабжен также установленной в каретке с возможн&сгью осевого смещения и коаксиально стержню фланцевой втулкой и откидным замком для стержня, закрепленным на фланце втулки l .

Однако такой механизм удержания оправочного стержня не обеспечивает быстродействия и надежности в работе, имеет невысокую производительность, сложен по конструкции ввиду наличия большого количества составляющих его элементов, ненадужных в эксплуатации электрогидравлических синхронных приводов со следящей системой. Кроме того, такой механизм невозможно применять для процесса непрерывной прокатки труб с удержанием оправки„

Известен механизм удержания оправочного стержня, который включает гидроцилиндр, в штоке которого аакрЛшен конец стрежня, захваты стержня и свзанную с ними систему управления перемещением поршня гидродилиндра Механизм снабжен кшьцевой месдозой и дистанционной втулкой, размещенными на стержне между оправкой и захватами установленными стационарно 2 .

Недостатком данного механизма удержания оправочного стержня является го, что на наладку механизма и управление им требуются значительные затраты времени, дополнительная .«нергия и высококвалифицированный уход при эксплуатации.

Наиболее близким по технической сущности является устройство, с одер- нващее приводную каретку, расположенные на ней гидроцилиндр, оправочные захваты и механизм их перемещения З

Недостаток иэвестной конструкции устройства Для удержания оправки стана непрерывной прокатки труб заключается в том, что для освобождения оправки

от захватов необходима ручная операция рассоединения, а для надежной работы устройства в целом необходима подготовка сушки сжатого воздуха, гидравлическая станция с элекгроприБодом. Кроме того, устройство сложно по конструкции, имеет большое количество составляю- щих элементов, что ведет к возникновению задерже в работе, и, как следствие к снижению производительности трубопрокатного агрегата в целом.

Целью изобретения является повышение надежности работы устройства и увеличение его быстродействия.

Постемненная цель достигается тем, что устройство для удержания оправки стана непрерывной прокатки , содержащее приводную карегку, расположенные на ней гидроцилиндр, оправочные захваты и механизм их перемещения, снабжено дополнительными плунжерными цилиндрами, полости которых связаны с гидрошшиндром через обратный клапа4Ш1 и через предохранительный клапан с резервуаром жидкости, смонтированным

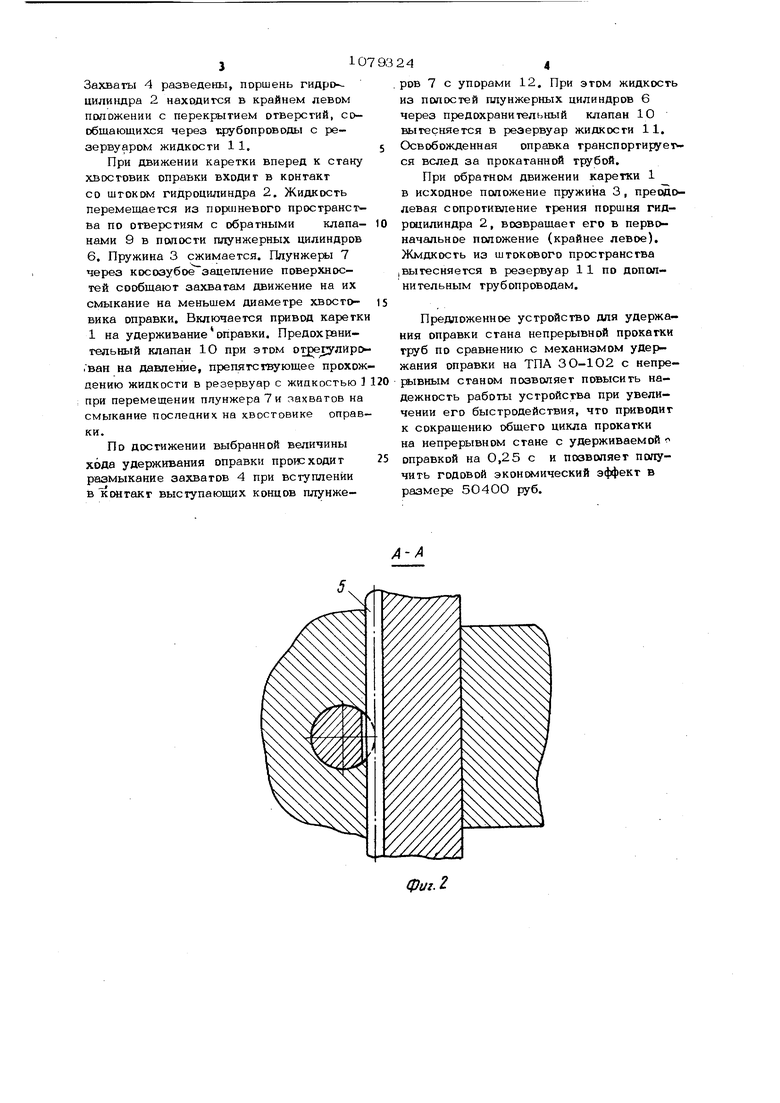

на каретке и соединенным со штоковой полостью гидроцилиндра, а механизм перемещения оправочных захватов выполне в виде косозубой передачи с зубьями на свободных концах захватов и плунжерах плун лерных цилиндров, оси которых распааожень перпендикулярно захвагам.

фиг 1 изображено устройсгви для удержания оправкр5, вид в алане;

разрез на

не фИГ,

на

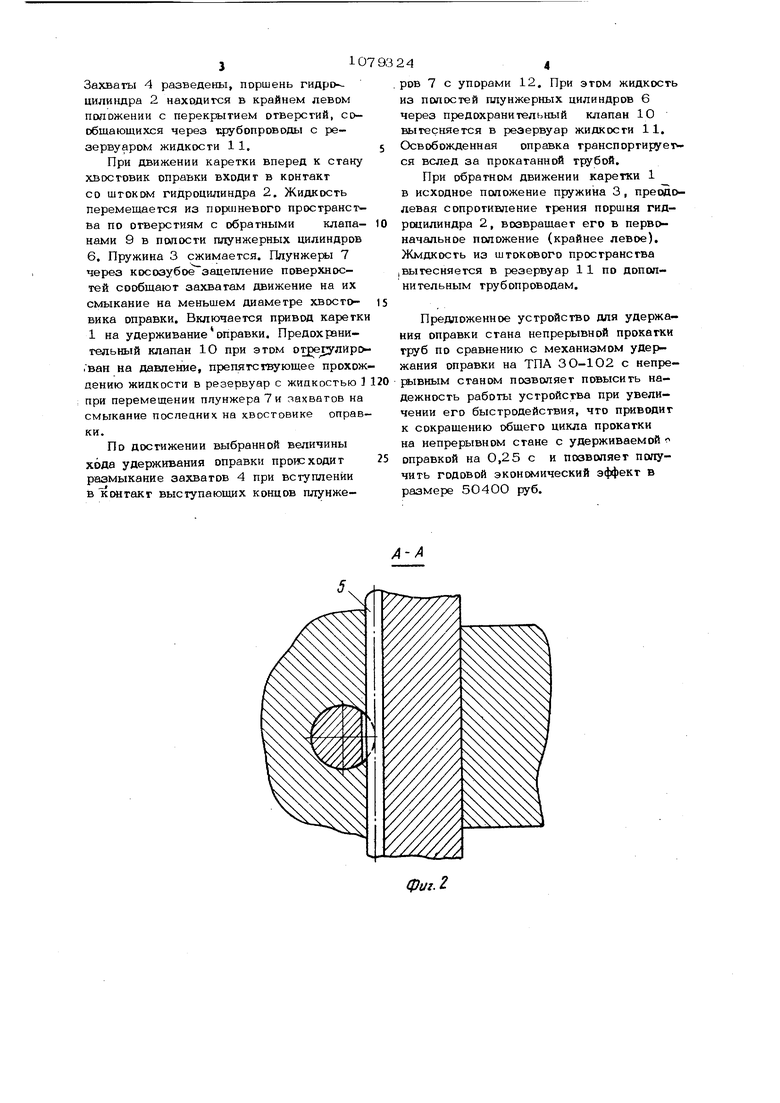

фиг. 3 - разрез &-Б на фиг, 1..

Устройство для удержания оправки стана непрерывной прокатки груб состои из приводной каретки 1, располож.енных на ней гидроцилиндра 2 с пружиной 3,. диа1./5етрально расположенных оправочных захвагов 4 с косозубой нарезкой 5, дополнигельных плунжерных цилиндров 6 имеющих плунж,еры 7 с косозубой нарезкой 8, обратных клапанов 9, предохра-. нигельного клапана 1О, резервуара с жидкостью 11 и регулируемых упоров 12.

Устройство работает следующим образ ом,

В исходном положении приводная каретка 1 занимает положение с обеспечением оптимально заданного зазора между ее передним торцом и хвостовико:м оправки, снабженной гильзой. Упоры 12, установленные перед первой клетью стана, отрегулированы с учетом заданной величины хода удержания оПравки, 310 Захвагы 4 разведены, поршень гидрсхцилиндра 2 находится в крайнем левом положении с перекрытием огверсгий, сообщающихся через 1фубопроводы с резервуаром жидкости 11. При движении каретки вперед к стану хвостовик оправки входит в контакт со штоком гидроцилиндра 2, Жидкость перемещается из nopuiHeBoro пространства по отверстиям с обратными клапанами 9 в полости плунжерных цилиндров 6. Пружина 3 сжимается. Плунжеры 7 через косозубое зацепление поверхностей сообщают захватам движение на их смыкание на меньшем диаметре хвостовика оправки. Включается привод каретки 1 на удерживаниеоправки. Предохранительный клапан 10 при этом от; 1едулир .ван на давление, препятсгвующее прохож дению жидкости в резервуар с жидкостью при перемещении плунжера 7 и захватов на смыкание последних на хвостовике оправки. По достижении выбранной величины хода удерживания оправки происходит размыкание захватов 4 при вступлении в контакт выступающих концов плунже- 244 ров 7 с упорами 12. При этом жидкость из полостей плунжерных цилиндров 6 через предохранительный клапан 10 вытесняется в резервуар жидкости 11. Освобожденная оправка транспортируется вслед за прокатанной трубой. При обратном движении каретки 1 в исходное положение пружина 3, npetjfloлевая сопротивление трения поршня гидршилиндра 2, возвращает его в первоначальное положение (крайнее левое). Жмдкость из штокового пространства (Вытесняется в резервуар 11 по дополнительным трубопроводам. Предложенное устройство для удержания оправки стана непрерывной прокатки труб по сравнению с механизмом удержания оправки на ТПА ЗО-102 с непрерывным станом позволяет повысить надежность работы устройства при увеличении его быстродействия, что приводит к сокращению общего цикла прокатки на непрерывном стане с удерживаемой оправкой на 0,25 с и позволяет получить годовой эконмиический эффект в размере 50400 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидротолкатель оправки трубопрокатного стана | 1986 |

|

SU1349814A1 |

| Механизм удержания оправочного стержня | 1977 |

|

SU657881A1 |

| Устройство для компенсации упругой деформации оправочного стержня трубопрокатного стана | 1972 |

|

SU458347A1 |

| Устройство для удержания оправочного стержня | 1976 |

|

SU568470A1 |

| Устройство для перехвата и осевого перемещения оправочного стержня | 1981 |

|

SU950457A1 |

| Механизм удержания оправочного стержня | 1977 |

|

SU622523A1 |

| Механизм перехвата оправочного стержня | 1978 |

|

SU764755A1 |

| Упорно-регулировочный механизм трубопрокатного стана | 1976 |

|

SU605652A1 |

| ЗАДНИЙ СТОЛ ТРУБОПРОКАТНОГО СТАНА | 1998 |

|

RU2148446C1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

УСТРСЙСТВО ДЛЯ УДЕРЖАНИЯ ОПРАВКИ СТАНА НЕПРЕРЫВНОЙ ПРОКАТКИ ТРУБ, содержащее приводную каретку, расположенные на ней гидршилиндр, оправочные захваты и механизм их перемещения, отличающееся тем, что, с целью повышения надежности работы устройства и увеличения его быстродействия, оно снабжено плунжерными цилиндрами, полости котс ряз1х связаны с гидроцилиндром через обратные клапаны и через предохранительный клапан - с резервуаром жидкости, смонтированным на каретке и соединенным со штоковой полостью гидроцилиндра, а механизм перемещения справочных захвате® выполнен в виде косозубой передачи с зубьями на свободных концах захватов и плунжерах плунжерных цилиндров, оси которых расположены перпендикулярно захватам. V.1 ;о со к 4:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм удержания оправочного стержня | 1977 |

|

SU657881A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-15—Публикация

1983-01-28—Подача