I

Изобр.етение относится к устройствам, применяемым для съема изделий, кантовки их, Армирования ряда изделий с заданным шагом и последующей транспортировки.

Известна установка для загрузки конвейерного сушила, включающая кантователь представляющий собой бараба с наружными лопастями, поворачиваю цийся вокруг оси посредством храпового механизма и отводящий транспортер, выполненный в виде двух барабанов, через которые перекинуты две пары резиновых жгутов.

Недостатком этой установки является то, что в ней не обеспечивается фор1.шрование ряда изделий с заданным шагом l .

. Известно также устройство для перекладки изделий, включающее подающий и отводящий транспортеры, а также кантователь с кантующими стержнями и приводШ

в этом кантователе по всей развернутой длине несущего органа перпендикулярно к его плоскости в два ряда (с обеих сторон по ширине несущего органа) закреплены стержни. При огибании несущим органом барабана эти стержни снимают изделия с подающего

конвейера, в процессе огибания несущим органом барабана-кантователя изделия кантуются и далее транспор- . тируются на горизонтальной части несущего органа, каждое впереди пары снявших его стержней.

В этом устройстве затруднен последующий съем изделий с него, так как изделия необходимо поднимать выше стержней, между которыми они оказались, что снижает производительность.

Цель изобретения - упрощение конструкции .

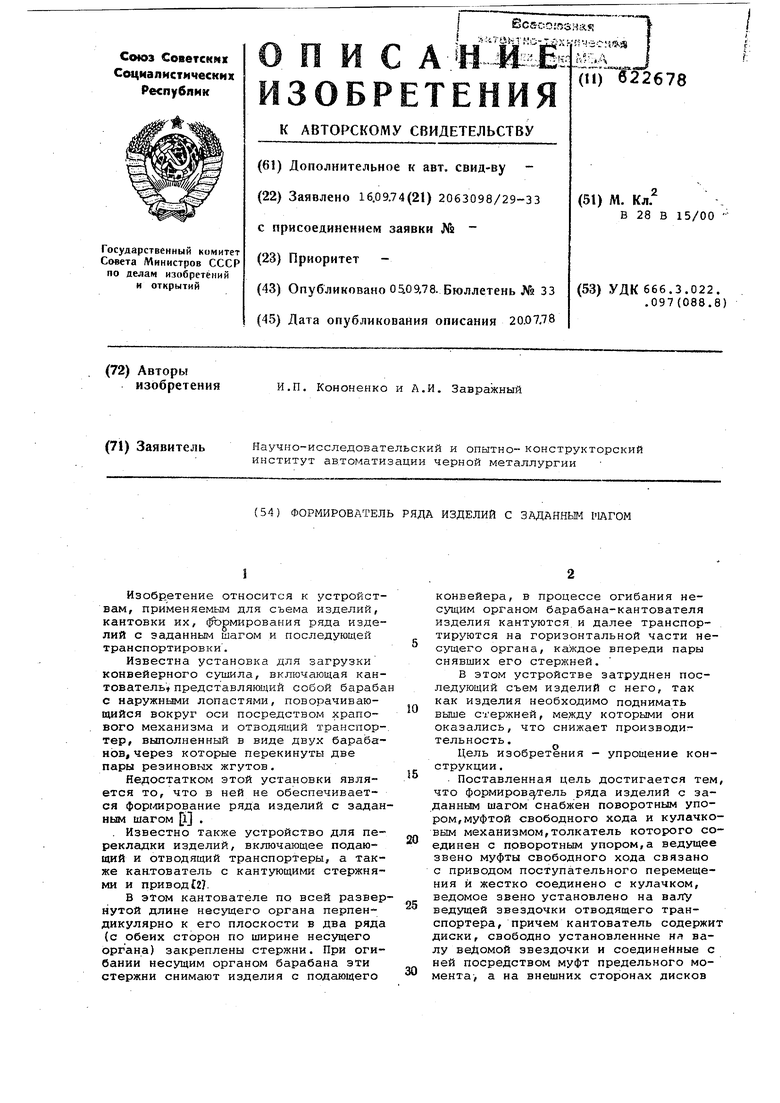

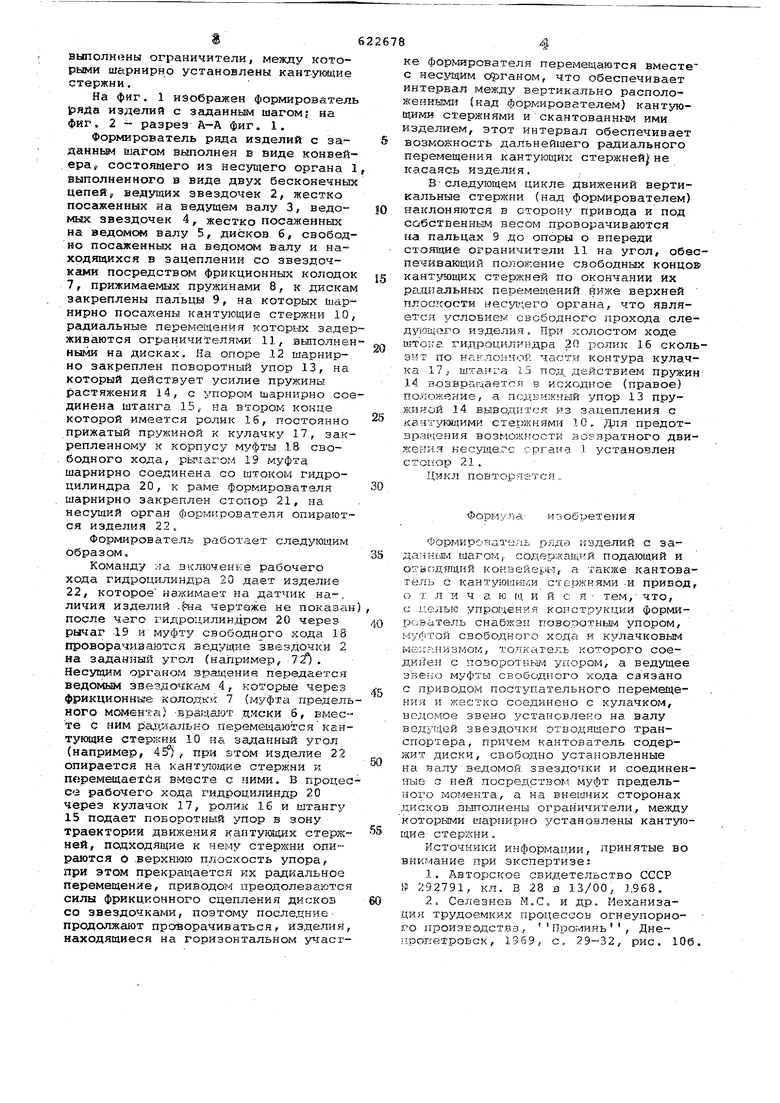

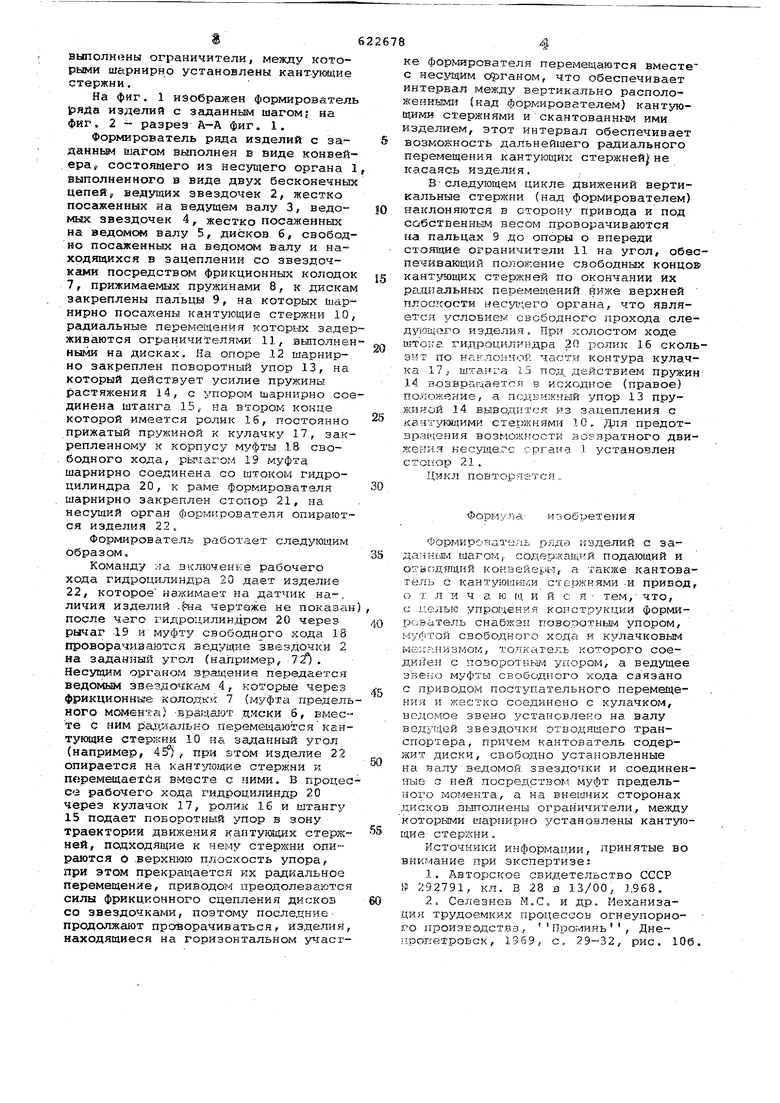

. Поставленная цель достигается тем, что формирователь ряда изделий с заданным шагом снабжен поворотным упором, муфтой свободного хода и кулачковым механизмом,толкатель которого соединен с поворотным упором,а ведущее звено муфты свободного хода связано с приводом поступательного перемещения и жестко соединено с кулачком, ведомое звено установлено на валу ведущей звездочки отводящего транспортера, причем кантователь содержит диски, свободно установленные нл валу ведомой звездочки и соединенные с ней посредством муфт предельного момента-, а на внешних сторонах дисков S выполнены ограничители, между которыми Шсфнирно установлены кантующие стержни. На фиг. 1 изображен формирователь 1ряДа изделий с заданным шагом на фиг. 2 - разрез А-А фиг. 1. Формирователь ряда изделий с задан ньм шагом выполнен в виде конвейера, состоящего из несущего органа 1 выполненного в виде двух бесконечных цепей г ведущих звездочек 2, жестко посаженных на ведущем валу 3, ведомых звездочек 4, жестко посаженных на ведоме валу 5, дисков б, свободно посг1женных на ведомом валу и находящихся в зацеплении со звездочКс1ми посредством фрикционных колодок 7, прижимаемых пружинами 8, к дискам закреплены пальцы 9, на которых шарнирно посакены кантующие стержни 10 радиальные перемещения которых задер живаются ограничителями 11, выполнен ными на дисках. На опоре 12 шарнирно закреплен поворотный упор 13, на который действует усилие пружины растяжения 14, с упором шарнирно сое динена штанга 15,- на втором конце которой имеется ролик 16, постоянно прижатый пружиной к кулачку 17, закрепленному к корпусу муфты 18 свободного хода, рьпагом 19 муфта шарнирно соединена со штоком гидроцилиндра 20 , к раме формирователя шарнирно закреплен стопор 21, на несущий орган формирователя опираются изделия 22, Формирователь работает следующим образом. Команду яа включение рабочего хода гидроцилиндра 20 дает изделие 22, которое нажимает на датчик .на-, личия изделий .Na чертеже не показан после чего гидроцилиндром 20 через рычаг 19 и муфту свободного хода 18 проворачиваются ведущие звездочки 2 на заданный угол (например, if) . Несущим органом вращение передается ведомым зв€гздочк&,м 4, которые через фрикционные колодкк 7 (муфта предель ного моменГсл) -spaiyaioT д.чски б, вместе с ним радиалько перемещаютсякантующие стержни 10 на заданный угол (например, 4, при зтом изделие 22 опирается на кантяоДие стержни и перемещаетйя эместа с -шми. В процес се рабочего хода гидроцилиндр 20 через кулачок 17, ролик 16 и штангу 15 подает поворотный упор в зону траектории движения кантующих стержней, псяходящие к нему стержни опираются о .верхнюю плоскость упора, при этом прекращается кх радиальное перемещение, приводом преодолеваются силы фрикционного сцепления дисков со звездочками, поэтому последниепродолжают проворачиваться г изделия находящиеся на горизонтальном учасгке фор 5ирователя перемещаются вместе с нес щ-им сфганом, что обеспечивает интервал между вертикально расположенными |над формирователем) кантующими стержнями и скантованным ими изделием, этот интервал обеспечивает возможность дальнейшего радиального перемещения кантующих стержней не касаясь изделия. В-следующем цикле движений вертикальные стержни (над формирователем) наклоняются в сторону привода и под собственным весом проворачиваются Eia пальцах 9 до опоры о впереди стоящие ограничители 11 на угол, обеспечивающий положение свободных концов кантующих стержней по окончании их радиальных перемещений йкже верхней плоскости Hecyt-tero органа, что является условием свободного прохода след.у|:ощего изделия. При холостом ходе штокг гидроцилиндра 20 ролик 16 скользит по Нгаклоннок чгюти контура кулачка 17,- штанга 15 пол, действием пружин 14 возвра -дается в исходное (правое) положение, а подвижный упор 13 пружиной 14 выводится из зацепления с кангуьэшими стержнями 10. Для предотзраЕпения возможности возвратного движения несущего сргаиа 1 установлен стопор 21. ЦИ к л ИОВ т Ор я т с я ,. ФормулаизобретенияФормирователь ряда изделий с задан нь-jrvi шагом,- содержащий подающий и отводящий конвейеры, а также кантователь с кантующими стержнями -и привод, о т л и ч а BJ сд и и с я - тем, что, с целью упрощения конструкции формирователь снабжэ поворотныг) упором, муфтой свободного ХОДЕ и кулачковым Me cfiHHSMOM, толк 1тель которого соедийеи с noBopoTHbiM упором, а ведущее звеь;о муфты свободного хода связано с приводом поступательного перемещения и жестко соединено с кулачком, ведомое звено установлено на валу ведугДей звездочки отводящего транспортера, причем кантователь содержит диски, свободно установленные на валу ведомой звездочки и соединенные а ней посредством муфт предельного момента, а на внешних сторонах дисков выполнены ограничители, между которыми шарнирно установлены кантующие стержни о Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 292791, кл. В 28 в 13/00, 1:968. 2.Селезнев М.С, и др. Механизации трудоемких процессов огнеупорного производства, nporviHHb , ДнеГропетровск, 1969, с. 29-32, рис. 106.

конбейёр подающий

| название | год | авторы | номер документа |

|---|---|---|---|

| Формирователь ряда изделий с заданным шагом | 1980 |

|

SU885033A1 |

| Автомат для садки кирпича на печные вагонетки | 1983 |

|

SU1104023A1 |

| Кантователь | 1981 |

|

SU994378A1 |

| Линия формирования садки сырца-кирпича на печную вагонетку | 1987 |

|

SU1412975A1 |

| Устройство для формирования слоя изделий | 1991 |

|

SU1828429A3 |

| УСТАНОВКА ДЛЯ САДКИ СЫРЦЫ-КИРПИЧА НА ПЕЧНУЮ ВАГОНЕТКУ | 1992 |

|

RU2043192C1 |

| Шаговый конвейер | 1990 |

|

SU1720955A1 |

| Устройство для формования слоя кирпичей | 1978 |

|

SU745696A1 |

| Транспортер-накопитель | 1979 |

|

SU808317A1 |

| Шагозадающее устройство к пружинонавивочному автомату | 1985 |

|

SU1301538A1 |

Фиг. 2

Авторы

Даты

1978-09-05—Публикация

1974-09-16—Подача