(горной кислоты, что нежелательно с точки зрения техники безопасности.

Цель изобретения - снижение температуры реакции этерификации, сокращение д,1ительности процесса и -улучшение физикохимических свойств полученных алкидных смол.

Поставленная цель достигается тем, что в качестве катализатора этернфикации используют 0,5-1% от веса реакционной смеси четвертичной соли аммония типа

(CzHsljNHj X где X - HS04 или Н2РО4

Кроме того, с целью интенсификации процесса разложения катализатора на стадии этерификации вводят 5-15 вес.°/о в расчете на гидроксильные группы пентаэритрита формальдегида. Катализатор вводят в процесс в виде раствора в спирте, при весовом соотношении 1:1.

Количество дополнительно вводимого формальдегида рассчитывают на гидроксильные группы мнргоатомного спирта, поскольку формальдегид реагирует с гидроксильшя-, ми группами спирта. Параформ включен в рецептуру примеров, так как он является реагирующим компонентом.

Изобретение иллюстрируется следующими примерами.

1. Берут следующие компоненПримерТ1)1, вес.°/о:

Пример 2. Рецептура, как и в примере 1, но содержание катализатора от веса реагирующих компонентов. Условия проведения синтеза, как в примере 1. Продолжительность полиэтерификации 2 ч.

Пример 3. Берут следующие компоненты, вес.%:

Масло подсолнечное Глицерин Пентаэритрит Терефталевая кислота Изофталевая кислота

Катализатор (CiHs) NH (ФТЭА). вводят в растворе диэтиленгликоля в количестве 1% от общего веса компонентов.

Процесс переэтерификации проводят в тех же условиях, что и в примере 1. По достижении растворимости пере.этерификата е этаноле (соотношение 1:3) температуру реакционной массы снижают до 230°С и загружают двухосновные кислоты. Температуру реакционной массы повышают до 245 ± 5°С и медленно в течение 1 ч вводят катализатор. Реакцию полиэтерификации осуществляют до кислотного числа 12- 14 мг КОН/Г.

Температура реакционной массы 255 ± ± 5°С. Продолжительность полиэтерификации 3 ч.

Пример 4. Берут следующие компоненты, вес.%:

Масло подсолнечное

70,00 Глицерин

0,75 Пентаэритрит

9,13 Изофталевая кислота

20,12 ,

100.00

.Катализатор .(С:.Но)з HSO4 (СТЭ.А) вводят в растворе бутилового спирта в количестве 0,7% от веса загружаемых компонентов.

В колбу с механической .меЩалкой, термометром, насадкой Дина-Старка загружают подсолнечное масло, глицерин и пентаэритрит. Реакцию переэтерификации проводят при температуре 240-255°С в присутствии бикарбоната натрия до растворимости пробы в этаноле при объемном соотнощении 1:5.

Затем температуру массы снижают до 220°С и добавляют изофталевую кислоту. По достижении температуры 230-235°С вводят катализатор этерификации. Температуру повышают до 250 ± 5°С, и реакционную массу выдерживают до кислотного числа. 12-14 мг КОН/Г. Продолжительность стадии этерификации 2,5 ч.

Масло подсолнечное Глицерин Пентаэритрит Терефталевая кислота

Катализатор (СТЭА) вводят в растворе этиленгликоля в количестве 1°/о от общего веса реагентов. Синтез проводят, как в примере 3.

Реакцию этерификации проводят при температуре 255 ± 5°С. Катализатор вводят в течение 1 ч. Продолжительность реакции полиэтерификации 3 ч.

Пример 5. Берут следующие компоненты, вес.%:

Масло подсолнечное Глицерин Пентаэритрит Изофталевая кислота Параформ

Катализатор (СТЭА) вводят в растворе этиленгликоля в количестве 0,5% от общего веса реагентов.

Процесс осуществляют в условиях примера 1. По достижении растворимости переэтерификата в этаноле (соотношение 1;3) температуру реакционной массы снижают до 230°С и загружают 1/3 изофталевой кислоты и 1/3 рецептурного количества катализатора. После загрузки катализатора температуру снижают до 130°С и вносят параформ (14% в расчете на гидроксильные группы пентаэритрита). Реакция с параформом продолжается 1 ч при температуре 135-140°С. Затем реакционную массу медленно нагревают до 210°С и добавляют остальную часть изофталевой кислоты (оставшееся количество 2/3). Остальную часть катализатора вводят постепенно в течение 1 ч. Реакция полиэтерификации продолжается до кислотного числа 12-14 мг КОН/г при температуре 255 ± 5°С. Продолжительность полиэтерификации 2 ч.

Пример 6. Берут следуюш,ие компоненты, вес.%;

.ю подсолнечное Глицерин Пентаэритрит Терефталевая кислот Параформ

Катализатор (СТЭА) вводят в растворе этиленгликоля в количестве 1% от общего веса реагентов.

Синтез с.молы осуществляют, как в примере 5, параформ вводят в количестве 15% Б расчете на гидроксильные группы пентаэритрита. Реакцию полиэтерификации проводят при температуре 260 ± 5°С до кислотного числа 12-14 мг КОН/г. Длительность полиэтерификации 3 ч.

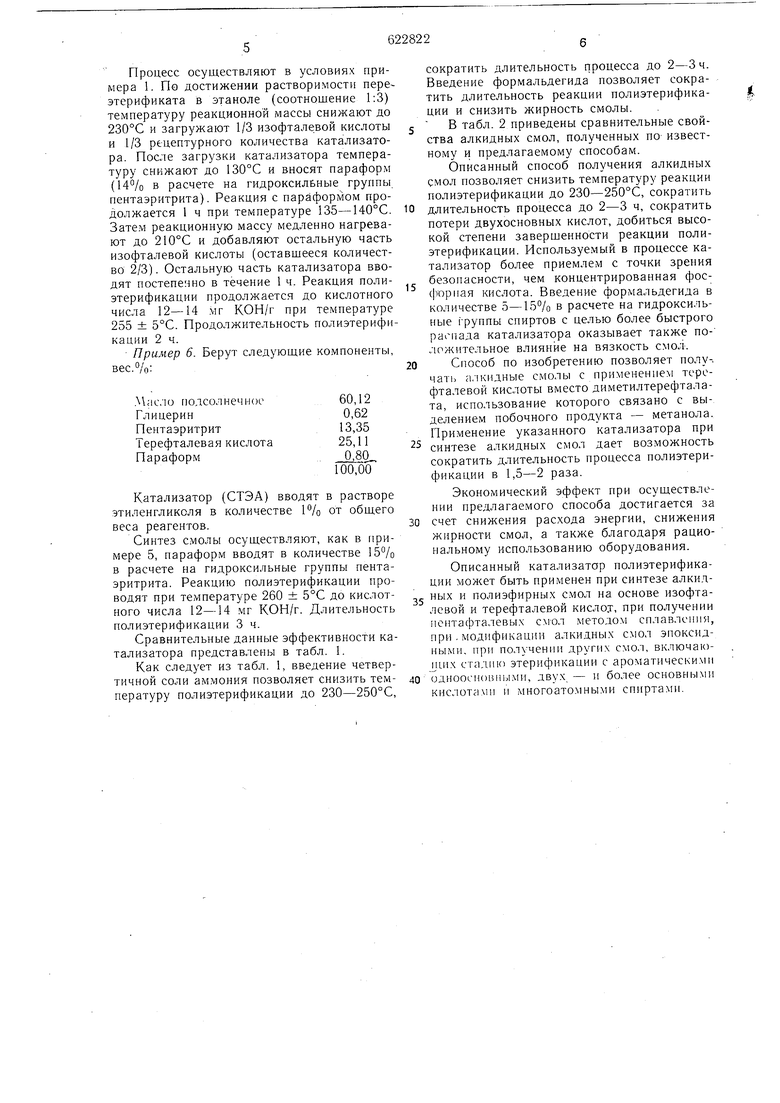

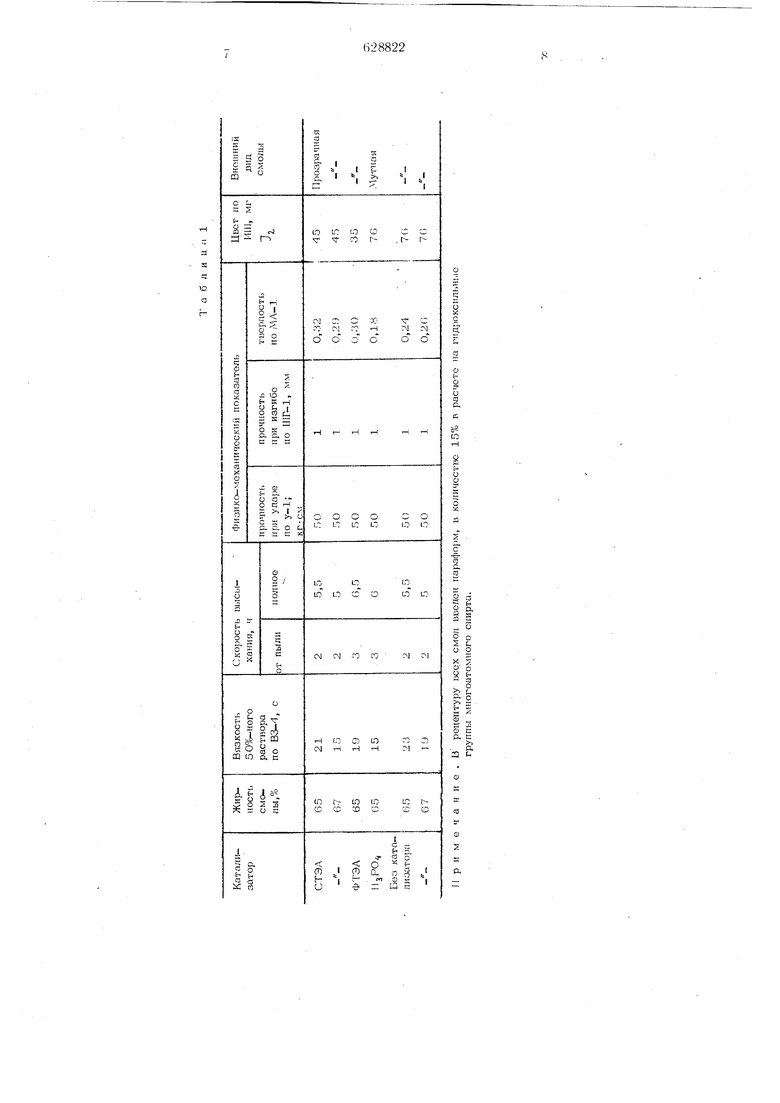

Сравнительные данные эффективности катализатора представлены в табл. 1.

Как следует из табл. 1, введение четвертичной соли аммония позволяет снизить температуру полиэтерификации до 230-250°С,

сократить длительность процесса до 2-3ч. Введение формальдегида позволяет сократить длительность реакции полиэтерификации и снизить жирность смолы.

5 В табл. 2 приведены сравнительные свойства алкидных смол, полученных по известному и предлагаемому способам.

Описанный способ получения алкидных смол позволяет снизить температуру реакции полиэтерификации до 230-250°С, сократить 0 длительность процесса до 2-3 ч, сократить потери двухосновных кислот, добиться высокой степени завершенности реакции полиэтерификации. Используемый в процессе катализатор более приемлем с точки зрения безопасности, чем концентрированная фос5форная кислота. Введение формальдегида в количестве 5-15% в расчете на гидроксильные руппы спиртов с целью более быстрого распада катализатора оказывает также по.ложительное влияние на вязкость смол. 0 Способ по изобретению позволяет полу-, чат1 а.чкидные смолы с применением терефталевой кислоты вместо диметилтерефталата, использование которого связано с выделением побочного продукта - метанола. Применение указанного катализатора при

5 синтезе алкидных смол дает возможность сократить длительность процесса полиэтерификации в 1,5-2 раза.

Экономический эффект при осуществлении предлагаемого способа достигается за 0 счет снижения расхода энергии, снижения жирности смол, а также благодаря рациональному использованию оборудования.

Описанный катализатор полиэтерификации может быть применен при синтезе алкия5 ных и полиэфирных смол на основе изофталевой и терефталевой кислот, при получении пентафталевых смол методом сплавлс1П1я, при . модификации алкидных смол эпоксидными, при получении других смол, включаюnuix стадию этерифнкации с ароматическими

одноосиоипыми, двух - и более основными кислотами и многоатомными спиртами.

с;

ID

а

g

о

с

5 S

сч

о я

S

с:

XD

а Н

Формула изобретения

1. Способ получения модифицированных алкидных смол на основе дикарбоновых кислот и многоатомных спиртов путем алкоголиза растительных масел в присутствии щелочных катализаторов и последующей эте-, рификации полученной смеси неполных эфиров жирных кислот дикарбоновой кислотой в присутствии катализатора, отличающийся тем, что, с целью снижен11Я температуры реакции этерификации, сокращения длительности процесса и улучшения физико-химических свойств полученных алкидных смол, в качестве катализатора этерификации исиользуют 0,5-1,0°/о от веса реакционной смеси четвертичной соли аммония типа

(CzH5) где X - HSO; или Н2РО4. 2. Способ по п. 1, отличающийся тем, что, с целью интенсификации процесса разложения катализатора, на стадии этернфикации вводят 5-15 вес.% формальдегида в расчете на гидроксильные группы пентаэритрита.

Источники информации, принятые во внимание при экспертизе:

1.Патент Англии К° 414665, 1934.

2.Jnd and Eng. Chern., 44, 7, 1952, 1595- 1600.

3.Патент США .Ns 2479951, кл. 260-22, 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2375382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ЭМУЛЬСИИ АЛКИДНОЙ СМОЛЫ | 2012 |

|

RU2505555C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2011 |

|

RU2454438C1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| СИЛИКАТЫ СЛОЖНЫХ ПОЛИЭФИРОВ | 2013 |

|

RU2628600C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| Способ получения алкидных смол | 1979 |

|

SU819123A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА РЕАКЦИЕЙ ЭТЕРИФИКАЦИИ | 1997 |

|

RU2178783C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| КАТАЛИЗАТОР И СПОСОБ | 2003 |

|

RU2316396C2 |

Авторы

Даты

1978-09-05—Публикация

1976-02-23—Подача