1

Изобретение относится к области обработки металлов давлением, а именно к способу получения профилей прессованием из высокопрочных сталей и сплавов титана.

Известен способ горячего изотермического прессования металлов, заключающийся в том, что прессштемпель, контейнер и матрица имеют в процессе прессования температуру, равную температуре прессуемой заготовки, или только контейнер и матрица имеют температуру, равную температуре слитка, а прессштемпель - ниже температуры прессования jl .

Недостаток указанного способа заключается в невозможности его использования в промьииленном масштабе из-за отсутствия в настоящее время материалов для прессового инструмента, которые имели бы удовлетворительную стойкость при существующих в практике прессования стали и титана температурно-силовых режимах обработки,

Наиболее близким техническим решеиием из известных является способ прессования изделий, включающий нагрев слитка с перепадом температур по сечению, причем поверхность имеет

температуру на 50-GO С вьаие, чем центр слитка, благодаря чему при последующим прессовании происходит выравнивание скоростей истечения центральных и перефирийных слоев металла 2J,

Недостатком указанного способа является невозможность существенного повышения качества профилей из-за продольной неоднородности механических свойств прессуемого металла, которая ведет к нестабильности геометрии и механических свойств по длине готового профиля.

Целью изобретения является повышение качества изделий и увеличен я выхода годного.

Цель достигается тем, что в способе получения изделий из высокопрочных сталей и титановых сплавоз, включающем индукционный нагрев слитка, покрытого шликером, транспортировку к прессу и прессование через матрицу, индукционный нагрев слитка производят так, что температура одного из торцов превышает температуру другого на 9C l60°Cf а температура поверхности слитка превышает на 65-100 С температуру его середины, перед транспортировкой слиток поме дают в оболочку с полированной внутренней поверхностью, а прессование через матрицу начинают с менее нагретого торца слитка.

Способ получения изделий осушествляется следующим образом.

На горизонтальном гидравлическом прессе усилием 2000 т,с. отпрессовывают две партии опытных профилей из высокопрочной стали ЭП 410УТ.

Первая партия была изготовлена по известному способу, включающему : индукционный нагрев слитка, покр:атог шликером,транспортировку к прессу и прессование.

Вторая партия профилей была изг-отовлена по предлагаемому способу.

Слиток, покрытый шликером, нагревали в вертикальной индукционной пе

чи и выгружали в оболочку из нержавеющей стали с полированной внутренней Поверхностью и транспортировали в оболочке к прессу, а прессование вели, подавая слиток к прессштемпел более горячим торцом, причем до начала прессования температуру заднего торца поддерживали на выше переднего, а температуру поверхнос ти на выше центра слитка.

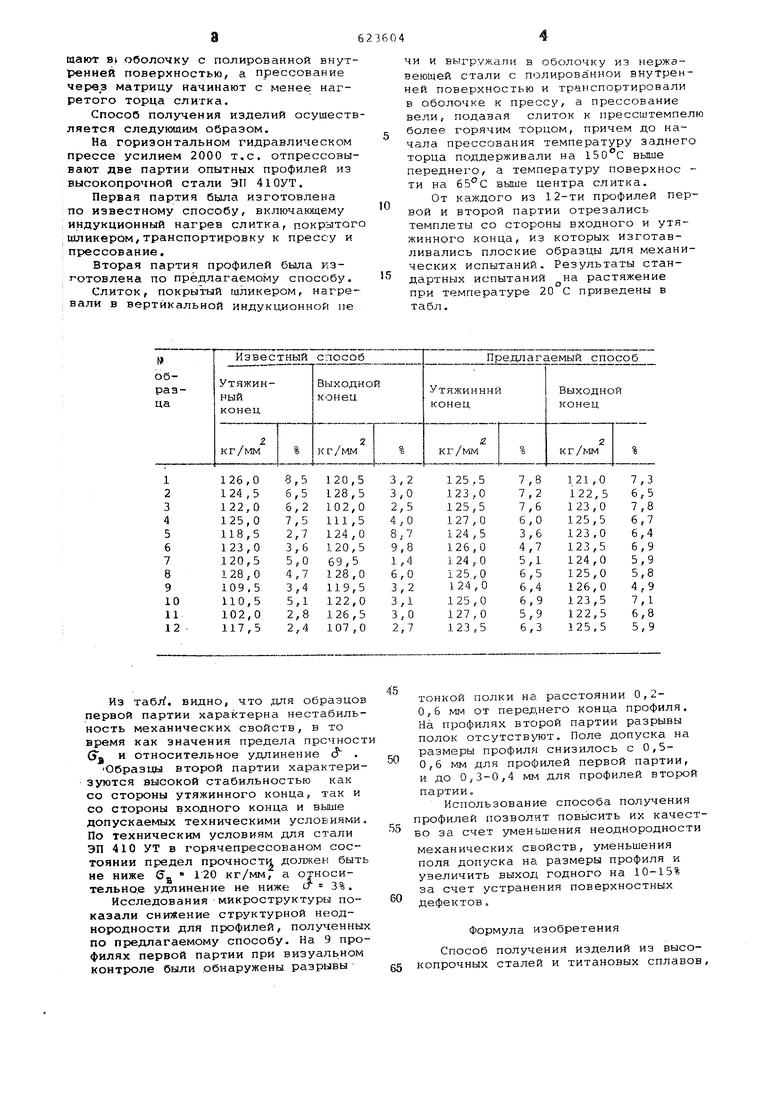

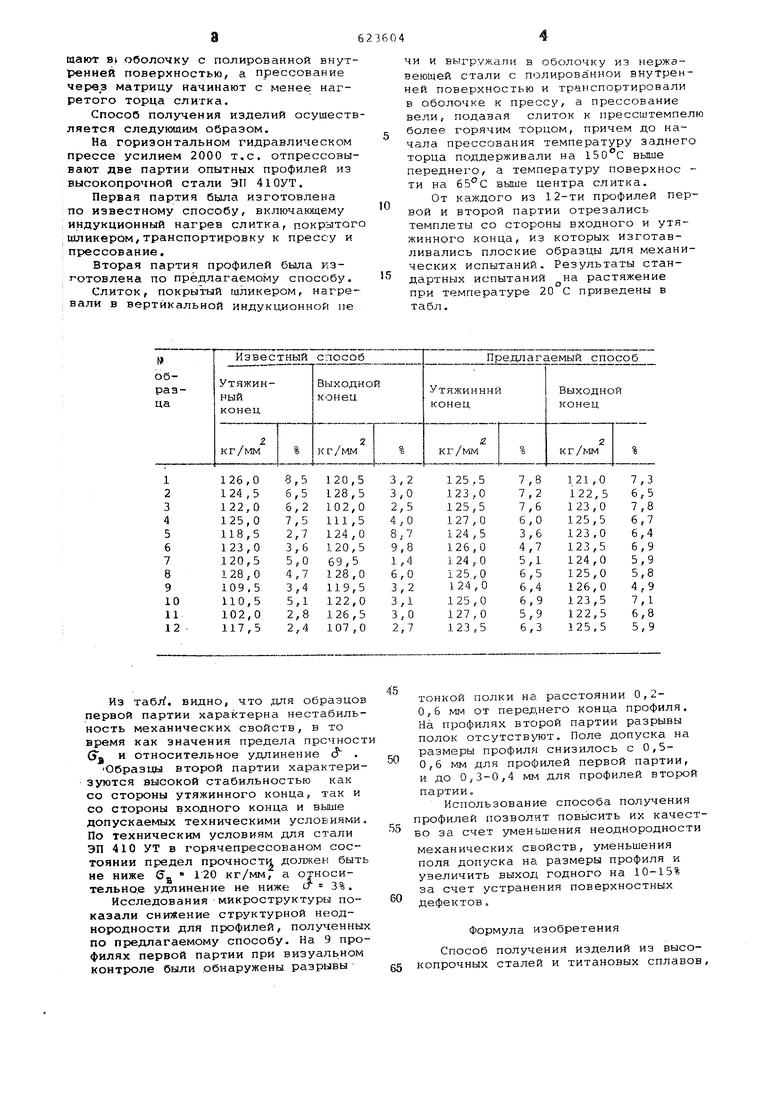

От каждого из 12-ти профилей первой и второй партии отрезались темплеты со стороны входного и утяжинного конца, из которых изготавливались плоские образцы для механических испытаний. Результаты стандартных испытаний на растяжение при температуре 20 С приведены в табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ ДИАМЕТРОМ МЕНЕЕ 70 ММ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х20Ф8Я7 МЕТОДОМ ГОРЯЧЕЙ ЭКСТРУЗИИ | 2023 |

|

RU2824780C1 |

| Способ изготовления изделий из тугоплавких металлов и сплавов | 1984 |

|

SU1192874A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЧНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2313412C2 |

| Способ создания градиента температур в заготовке перед прессованием и устройство для его осуществления | 2024 |

|

RU2831021C1 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| Способ получения профилей из титановых сплавов | 1976 |

|

SU566644A1 |

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2022 |

|

RU2791198C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| Устройство для прессования полых профилей | 1976 |

|

SU617096A1 |

Из Ta6jf. видно, что для образцов первой партии характерна нестабильность механических свойств, в то время как значения предела прочност (jj и относительное удлинение с .

Образцы второй партии характеризуются высокой стабильностью как со стороны утяжинного конца, так и со стороны входного конца и выше допускаемых техническими условиями. По техническим условиям для стали ЭП 410 УТ в горячепрессованом состоянии предел прочности должен быть не ниже G 120 кг/мм, а относительно.е удлинение не ниже tr 3% .

Исследования микроструктуры показали снижение структурной неоднородности для профилей, полученных по предлагаемому способу. На 9 профилях первой партии при визуальном контроле были обнаружены разрывы

тонкой полки на расстоянии О,20,6 мм от переднего конца профиля. На профилях второй партии разрывы полок отсутствуют. Поле допуска на размеры профиля снизилось с 0,50,6 мм для профилей первой партии, и до 0,3-0,4 мм для профилей второй партии.

Использование способа получения профилей позволит повысить их качество за счет уменьшения неоднородности механических свойств, уменьшения поля допуска на размеры профиля и увеличить выход годного на 10-15% за счет устранения поверхностных дефектов.

Формула изобретения

Способ получения изделий из высокопрочных сталей и титановых сплавов.

включающий индукционный нагрев слитка, покрытого ишикером, транспортировку к прессу и прессование через матрицу, отличающийся тем, что, с целью повышения качества прессуемых профильных изделий и увеличения выхода годного, индукционный нагрев слитка производят так,что температура одного из торцов превышает температуру другого а 90-1вО С, а температура поверхности слитка превышает на б5-100°С температуру его середины, перед транспортировкой слиток помещают в оболочку с полированной внутренней поверхностью, а прессование через матрицу начинают с менее нагретого торца слиткп.

Источники информации, принятые во внимание при экспертизе:

W 445503, кл. В 2135/00, 1975.

Авторы

Даты

1978-09-15—Публикация

1976-11-22—Подача