Изобретение относится к области металлургии, в частности к способу получения труб большого диаметра с повышенными требованиями к точности по толщине стенки и диаметру и к прямолинейности из высокопрочных алюминиевых сплавов, используемых в изделиях ответственного назначения, в частности для изготовления райзеров, применяемых при морском глубоководном бурении нефтяных скважин.

Известен способ получения труб, при котором в полость слитка вводят иглу и движением пресс-штемпеля с пресс-шайбой вперед распрессовывают слиток, а затем выдавливают его материал в кольцевой зазор, образованный иглой и калибрующим каналом матрицы [1].

Однако этот способ не содержит мер, обеспечивающих центрирование иглы относительно канала матрицы для уменьшения разностенности прессуемых труб.

Наиболее близким к предлагаемому изобретению является известный способ получения труб из алюминиевых сплавов, изложенный в работе [2], включающий операции:

- отливка полого слитка,

- гомогенизация слитка,

- резка слитка на мерные длины,

- механическая обработка слитка,

- индукционный нагрев слитка,

- горячее прессование труб,

- закалка,

- правка растяжением труб большого диаметра,

- старение.

При этом предложены меры повышения точности труб. С целью уменьшения разностенности труб в процессе прессования иглу центруют относительно оси прессования в двух точках - пресс-шайбой и иглодержателем, причем иглодержатель центруется внутренней полостью пресс-штемпеля с помощью бронзовой втулки. Иглодержатель ввертывают в проставку, которая с помощью резьбы соединена со штангой прошивной системы. Иглу ввертывают в иглодержатель прошивной системы пресса. Для уменьшения разностенности на выходном конце труб в известном способе рекомендуется применять полые заготовки с минимальной разнотолщинностью и косиной реза, а для уменьшения продольной кривизны труб большого диаметра после закалки производят правку растяжением.

К недостаткам этого способа можно отнести то, что жесткое резьбовое соединение иглы с иглодержателем препятствует самоцентровке иглы относительно матрицы, что приводит к значительному смещению оси иглы от оси матрицы даже при небольшой расцентровке узлов пресса, что практически всегда имеет место, и, как следствие, к повышенной разностенности труб. Этот недостаток усугубляется при производстве труб большого диаметра, прессуемых на прессах усилием 12000 тс и 20000 тс, из-за значительных размеров инструмента (длины иглы, пресс-штемпеля и контейнера).

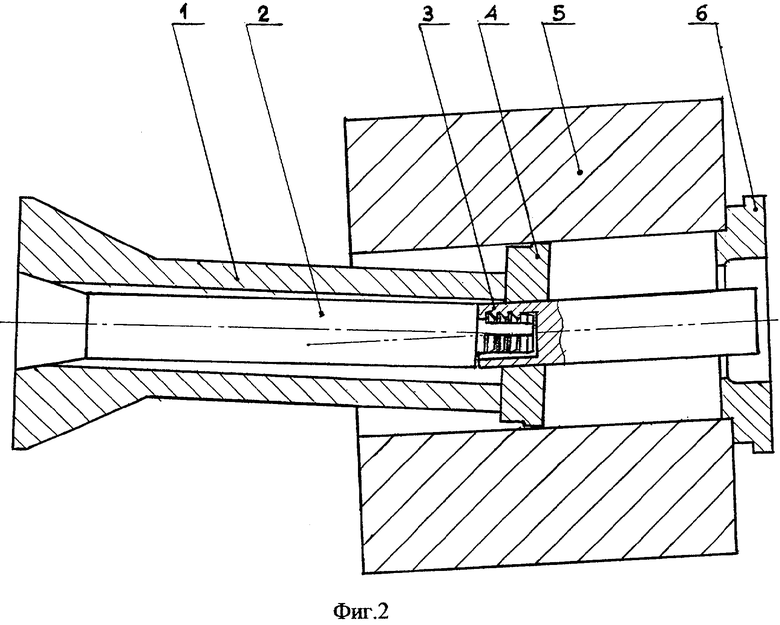

Схема положения осей инструмента при расцентровке узлов пресса в случае резьбового соединения иглы с иглодержателем представлена на фиг.1, где пресс-штемпель 1, иглодержатель 2, игла 3, пресс-шайба 4, контейнер 5, матрица 6. Не оговорены также конкретные требования к разнотолщинности и косине торцов полой заготовки.

Техническим результатом изобретения является разработка способа получения труб большого диаметра из высокопрочных алюминиевых сплавов систем Al-Zn-Mg и Al-Zn-Mg-Cu, отвечающих высоким требованиям к точности по толщине стенки и диаметру и к прямолинейности труб.

Для достижения технического результата предлагается способ, включающий следующие операции:

- отливка полого слитка,

- гомогенизация слитка,

- резка слитка на мерные длины,

- механическая обработка слитка,

- индукционный нагрев слитка,

- горячее прессование труб,

- правка труб растяжением,

- закалка,

- старение.

Отличие предлагаемого способа от прототипа состоит в том, что горячее прессование труб осуществляют с применением замкового соединения иглы с иглодержателем для обеспечения возможности самоцентровки иглы относительно матрицы, перед задачей в контейнер слитки переворачивают вокруг продольной оси на 180°, механическую обработку слитков выполняют с обеспечением разнотолщинности 0,6-1,0 мм и косины торцов 0,4-0,7 мм, правку растяжением труб с диаметром и площадью сечения, которые не поддаются правке в закаленном состоянии, осуществляют в горячепрессованном состоянии со степенью остаточной деформации 1-3%.

Достижение технического результата - точность по толщине стенки и диаметру обеспечивается за счет того, что горячее прессование труб осуществляют с применением замкового соединения иглы с иглодержателем для обеспечения возможности самоцентровки иглы относительно матрицы. Высокая точность размеров и прямолинейность труб обеспечивается за счет того, что перед задачей в контейнер слитки переворачивают вокруг продольной оси на 180° для выравнивания температурного поля прессуемого металла, механическую обработку слитков выполняют с обеспечением разнотолщинности 0,6-1,0 мм и косины торцов 0,4-0,7 мм, а, правку растяжением труб с особо большим диаметром и площадью сечения, которые не поддаются правке в закаленном состоянии, осуществляют в горячепрессованном состоянии со степенью остаточной деформации 1-3%.

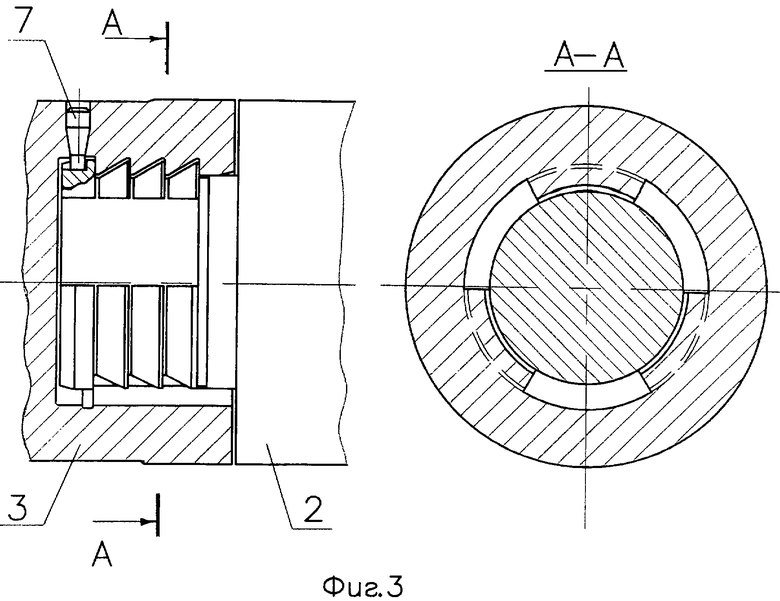

Схема положения осей инструмента при расцентровке узлов пресса в случае замкового соединения иглы с иглодержателем с обеспечением условий самоцентровки приведена на фиг.2. Конструкция замкового соединения иглы с иглодержателем приведена на фиг.3, где иглодержатель 2, игла 3, фиксатор 7. Для обеспечения возможности самоцентровки иглы 3, формирующей внутреннюю поверхность труб, относительно матрицы 6, формирующей наружную поверхность труб, за счет сил, действующих на иглу 3 в очаге деформации, применяют замковое соединение иглы 3 с иглодержателем 2, позволяющее игле 3 свободно смещаться относительно матрицы 6. Люфты замкового соединения 1 мм вдоль оси и 1 мм по диаметру обеспечивают необходимое для самоцентровки смещение иглы 3 относительно матрицы 6.

Для компенсации перепада температуры между верхом и низом слитка, возникающего при индукционном нагреве из-за циркуляции воздуха в полости слитка и конвективного теплообмена и составляющего 15-20°С, слиток переворачивают вокруг продольной оси на 180° перед задачей в контейнер 5, который имеет также перепад температуры между верхом и низом 15-20°С из-за большего отбора тепла более массивной нижней частью контейнеродержателя. При этом достигается получение равномерного температурного поля в процессе прессования, что является одним из условий самоцентровки инструмента.

Механическую обработку слитков выполняют с обеспечением разнотолщинности 0,6-1,0 мм, и косины торцов 0,4-0,7 мм. Правку труб растяжением производят в закаленном состоянии с остаточной степенью деформации 1-3%, а для труб с особо большим диаметром и площадью сечения, которые в закаленном состоянии не поддаются правке на существующих правильно-растяжных машинах, правку растяжением проводят в горячепрессованном состоянии с остаточной степенью деформации 1-3%.

Примеры осуществления

Пример 1. Труба с внутренним диаметром 499 мм, толщиной стенки 32,5 мм, длиной 11100 мм из сплава системы Al-Zn-Mg получена по следующей технологии: Отливка полого слитка с наружным диаметром 980 мм и внутренним диаметром 505 мм, гомогенизация слитка, резка и механическая обработка слитка на размеры: наружный диаметр 937 мм, внутренний диаметр 550 мм, длина 1850 мм с разнотолщинностью 0,8 мм и косиной торцов 0,6 мм; нагрев слитка в индукционной печи до температуры 400-420°С (верх 420°С, низ 400°С), переворачивание слитка вокруг продольной оси на 180°; прессование трубы с использованием иглы 3 с замковым соединением с иглодержателем 2 при температуре контейнера 380-400°С (верх 400°С, низ 380°С), правка растяжением с остаточной деформацией 1,8%; закалка; старение. Качество трубы по точности и прямолинейности значительно выше, чем по действующему отраслевому стандарту ОСТ 1-92048-90: размах размеров по внутреннему диаметру 4 мм, по толщине стенки 2 мм, отклонение от прямолинейности на 1 м длины в пределах 1,5 мм (при требованиях по ОСТ: предельные отклонения по диаметру ±3,5 мм, по толщине стенки ±2,5 мм и допустимое отклонение от прямолинейности на 1 метр длины - 5 мм).

Пример 2. Труба с внутренним диаметром 492 мм, толщиной стенки 42,5 мм, длиной 11000 мм из сплава системы Al-Zn-Mg получена по следующей технологии:

Отливка полого слитка с наружным диаметром 1120 мм и внутренним диаметром 505 мм, гомогенизация слитка, резка и механическая обработка слитка на размеры: наружный диаметр 1080 мм, внутренний диаметр 550 мм, длина 1660 мм с разнотолщинностью 0,6 мм и косиной торцов 0,5 мм; нагрев слитка в индукционной печи до температуры 420-440°С (верх 440°С, низ 420°С), переворачивание слитка вокруг продольной оси на 180°; прессование трубы с использованием иглы 3 с замковым соединением с иглодержателем 2 при температуре контейнера 390-410°С (верх 410°С, низ 390°С), правка растяжением с остаточной деформацией 1,6%; закалка; старение. Качество трубы по точности и прямолинейности значительно выше, чем по действующему отраслевому стандарту ОСТ 1-92048-90: размах размеров по внутреннему диаметру 5 мм, по толщине стенки 2,5 мм, отклонение от прямолинейности на 1 м длины в пределах 2 мм (при требованиях по ОСТ: предельные отклонения по диаметру ±3,5 мм, по толщине стенки ±2,5 мм и допустимое отклонение от прямолинейности на 1 метр длины - 5 мм).

Пример 3. Труба с наружным диаметром 178,5 мм, толщиной стенки 32,25 мм, длиной 10680 мм из сплава системы Al-Zn-Mg-Cu получена по следующей технологии:

Отливка полого слитка с наружным диаметром 690 мм и внутренним диаметром 120 мм, гомогенизация слитка, резка и механическая обработка слитка на размеры: наружный диаметр 640 мм, внутренний диаметр 150 мм, длина 900 мм с разнотолщинностью 0,7 мм и косиной торцов 0,4 мм; нагрев слитка в индукционной печи до температуры 430-450°С (верх 450°С, низ 430°С), переворачивание слитка вокруг продольной оси на 180°; прессование трубы с использованием иглы 3 с замковым соединением с иглодержателем 2 при температуре контейнера 380-400°С (верх 400°С, низ 380°С); закалка; правка растяжением с остаточной деформацией 1,5%; старение. Качество трубы по точности и прямолинейности значительно выше, чем по действующему отраслевому стандарту ОСТ 1-92048-90: размах размеров по наружному диаметру 2 мм, по толщине стенки 2 мм, отклонение от прямолинейности на 1 м длины в пределах 1 мм (при требованиях по ОСТ: предельные отклонения по диаметру ±3,4 мм, по толщине стенки ±2,5 мм и допустимое отклонение от прямолинейности на 1 метр длины - 5 мм).

Применение предлагаемого способа позволит изготавливать трубы большого сечения из алюминиевых сплавов, удовлетворяющие требованиям чертежей и технических условий, более жестким по точности и прямолинейности, чем по действующему отраслевому стандарту ОСТ 1-92048-90, что связано с особыми условиями использования этих труб, например, для изготовления райзеров, применяемых при морском глубоководном бурении нефтяных скважин.

Источники информации

1. Жолобов В.В. и др. Прессование металлов. М.: Металлургия, 1971.

2. Ерманок М.З., Каган Л.С., Головинов М.Ф. Прессование труб из алюминиевых сплавов. М.: Металлургия, 1976. 248 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННЫХ СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2491146C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ СВЕРХПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Al-Zn-Mg-Cu | 2012 |

|

RU2480300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2003 |

|

RU2239503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ | 2019 |

|

RU2717437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2296811C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2020 |

|

RU2722950C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Ai-Mg-Si | 2004 |

|

RU2277451C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

Изобретение относится к способу получения труб большого диаметра из высокопрочных алюминиевых сплавов систем Al-Zn-Mg и Al-Zn-Mg-Cu, отвечающих высоким требованиям к точности по толщине стенки и диаметру и к прямолинейности труб. Способ включает отливку, гомогенизацию, резку и механическую обработку, индукционный нагрев слитков, горячее прессование труб, правку растяжением, закалку, старение, при этом горячее прессование осуществляют с применением замкового соединения иглы с иглодержателем для обеспечения возможности самоцентровки иглы относительно матрицы, перед задачей в контейнер слитки переворачивают вокруг продольной оси на 180° для выравнивания температурного поля прессуемого металла, механическую обработку слитков выполняют с обеспечением разнотолщинности 0,6-1,0 мм и косины торцов 0,4-0,7 мм, а правку растяжением труб с особо большим диаметром и площадью сечения, которые не поддаются правке в закаленном состоянии, осуществляют в горячепрессованном состоянии со степенью остаточной деформации 1-3% при наиболее низком пределе текучести материала. Технический результат заключается в обеспечении высокой точности по толщине стенки и диаметру и прямолинейности труб. 2 н. и 3 з.п. ф-лы, 3 ил.

| ЕРМАНОК М.З | |||

| и др | |||

| Прессование труб из алюминиевых сплавов | |||

| - М.: Металлургия, 1976, с.174-177 | |||

| ЖОЛОБОВ В.В | |||

| и др | |||

| Прессование металлов | |||

| - М.: Металлургия, 1971, с | |||

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ТРУБ | 1996 |

|

RU2100113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| US 3528275 | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

2007-12-27—Публикация

2005-10-07—Подача